双列角接触球轴承沟间距的控制方法

姜景滨

(哈尔滨轴承集团公司 小型球轴承分厂 ,黑龙江 哈尔滨 150036)

1 前言

双列角接触球轴承能承受较大的径向负荷为主的径向和轴向联合负荷和力矩负荷,能够限制轴的两方向的轴向位移。该轴承的特点内外套都是双沟,所以两沟径尺寸相互差和形状位置公差要求严格,这样才能保证成品游隙精度。以前在加工该类轴承时检验位置、沟间距采用的位置样板和沟间距样板,这种检测方法由于用肉眼光透缝方法误差很大,常常因为内、外沟沟间距等形位工差影响成品轴承的旋转精度,因此近1/5的内外套零件无法正常合为成品轴承,出现重新加工或报废现象,给产品质量带来严重影响。根据上述情况对问题点进行分析,并采取措施加以解决。

2 控制沟位置和沟间距存在的问题

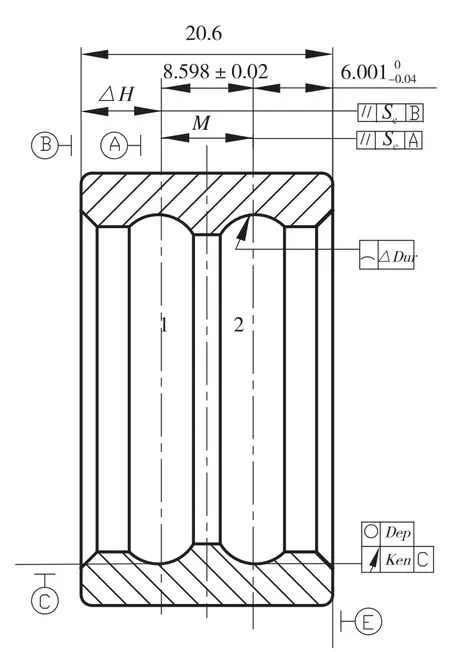

图1 3204ATN双列角接触球轴承沟道磨削加工图

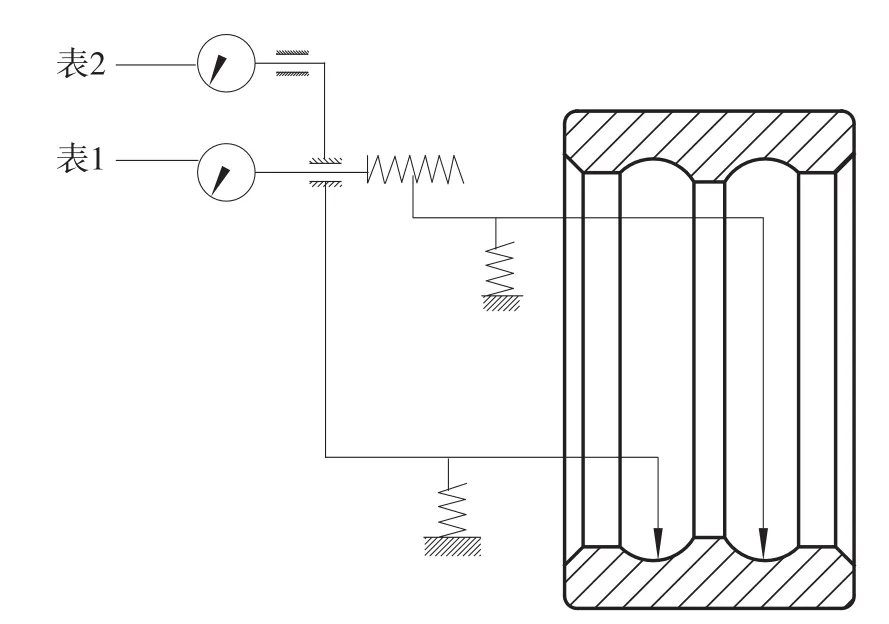

3204ATN双列角接触球轴承如图1 所示, 沟位公差0~-0.04mm、沟间距公差±0.02mm,沟径相互差0.006mm。一直以来检验沟位置和沟间距的标准是用样板,检验的方法是光隙法。由于一个品种需多人同时加工,采用光隙法检验沟位置和沟间距时,每个人观查样板视觉范围是不一样的。如果轴承外圈沟间距加工误差偏大,控制不得当,就会造成轴承内外圈沟道不匹配,轴承装配合套时,形成内、外圈沟道与钢球的接触点偏离,使轴承的径向游隙超差,同时还会影响轴承旋转灵活性,降低了成品精度和合格率,工件两边沟位置尺寸也难保证一致。在检测沟位置和沟间距时,如果间距样板或位置样板不能通过截面中心或位置样板靠不紧套圈基面(平面平行差不好或端面有磨伤),再加上沟间距和沟位置用肉眼产生的误差在±0.40mm左右,这样给成品质量带来危害,废品和返检率很高,同时也影响生产任务的完成。针对上述存在的问题,采用D012二台仪器测量外套沟位置和沟间距,沟位置和沟间距精度控制在0.001mm,保证了成品质量也为提高生产率奠定了基础。

图2 D012测量沟位置示意图

3 计算合理沟位置尺寸保证工件的沟间距

(1)首先用G903幅高仪器对3204ATN外套进行幅高尺寸实测。

(2)因该型号双沟是对称的,所以平面两边的磨削余量是相等的,即实测2 0.6-0.020=20.58mm,工艺要求

(3)3204ATN外圈沟道磨削加工如图1 所示。对该加工工件最主要工艺要求之一是保证两沟道间距在M:8.598±0.02mm之内(在其他技术条件必须保证的条件下)这样才能保证成品合套的精度要求。但在实际加工中位置虽然保证了B面和E面对相邻两沟的位置在之间,即很难保证两沟径在8.598±0.02mm之间(因实际磨削时是翻幅磨削,即分别以B面和E面为加工基面,磨削不相邻的一个沟道),若保证了两沟间距离,就很难保证沟位置对两端面位置的一致性,这样当把不合格品进行返修时,因不知哪端面是该沟位置的基准,可能会出现沟道尺寸已到,却出现沟曲率大又闪边显现,出现漏磨,造成废品,使废品率加大。我们希望磨出的工件两沟间距值在8.598±0.02mm的中间部份,如图3所示。

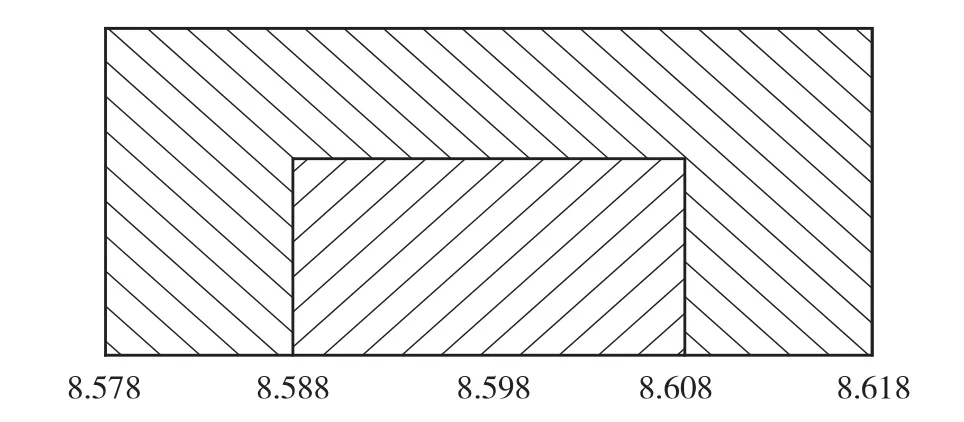

图3 沟间距公差带

理想公差带示意图,即理想公差带在8.588~8.608mm之间,左右两端还留有0.01mm距离作为技术储备,以防工件幅高超差造成两沟径距离超差(控制幅高上、下极限尺寸可允许超差0.01mm)计算如下:

如果选择两端面距离相邻沟位置在6.001值校对仪表时,参看图1所示图。该工件幅高工艺要求则两沟最大间距=20.6-0.01-6.001×2=8.588mm,两沟最小间距=20.6-0.03-6.001×2=8.568mm,显然8.568mm值已距8.578mm极限值向左偏离0.01mm,两沟间距不合格。

若选择6.001-0.04mm时,则两沟最大间距=20.6-0.01-[(6.001-0.04)×2]=8.628mm,两沟最小间距=20.6-0.03-[(6.001-0.04)×2]=8.608mm。

其中8.628mm值已向极限尺寸8.618mm向右偏移0.01mm,两沟间距也不合格。

经反复试验和摸索,当选择沟位置对端面值为6.001-0.01mm时,以这个值去校对仪表,保证了两沟间距最佳值。经计算得:(6.001-0.01)×2=5.991×2=11.982 mm,即20.6-0.01-11.982=8.608mm ,20.6-0.03-11.982=8.588mm。

(4)用D012仪器准确检验沟位置和沟间距如图3 所示。先用双沟位置标准件对第一台仪表,在加工第一沟道以A面为基准,用第一台仪表测量第一道中心线相对的位置公差,控制在-0.01mm以内,以B面为基准加工另一沟。使用加工完的第一沟道的合格工件再校对D012二表上测量,使得第二台D012仪表上测量值与第一台DO12仪表值达到一致,第一沟道位置也是第二沟道位置的反面,最后加工第二沟道,使得第二台DO12仪表测量第二沟道中心线相对于B面平行的端面位置公差值,达到与第一道中心线相对B面位置公差(达到最佳公差值)。

(5)严格控制幅高尺寸散差在0.02mm。加工该类轴承零件时一定要保证平面幅高尺寸散差控制在0.02mm以内,否则沟间距难以保证,如果一个批量幅高尺寸有-0.03~-0.05mm或-0.05~-0.08mm,那么需调整Ⅰ、Ⅱ沟位数值,位置需符合工艺要求0~-0.04mm,以保证沟间距不变。

(6)控制好两沟径差保证轴承回转精度。在加工该工件时要保持3个工件一修整砂轮,这时连续3件加工完Ⅰ沟,再加工Ⅱ沟,这样可以保持两沟径相互差为0.005mm,避免以往加工一个批次Ⅰ沟再加工Ⅱ沟,因为两沟径尺寸散差大影响轴承回转精度。

(7)内套采用金刚石滚轮来保证内套沟间距。内套采用金刚石滚轮修修器修整砂轮,这样修整砂轮的形状保证了内套的行位公差,使它的沟曲率、沟间距、沟位等形位公差和内套零件相吻合,这样一次加工成型工件,保证工件沟位、沟间距和沟位等形位公差。

4 采用仪器测量的优点

(1)直接准确测量Ⅰ沟、Ⅱ沟的位置和沟间距,以确保内外套沟位置、沟间距符合工艺要求,以便提高成品轴承精度;

(2)根据测量结果及时对沟位、沟间距进行机床调整,减少工件的返修品和废品的产生;

(3)减少单个工件的测量时间(幅高尺寸不变,沟位不变化),提高劳动效率,因为对新技术工人采用沟位置样板观察难度很大,特别是对外径Φ26mm左右的双列角接触球轴承,这种测量方法简单易行;

(4)可以减少了因位置样板光隙法造成误差,影响产品质量或样板长期使用磨损造成的误差。

5 结束语

双列角接触球轴承自使用位置标准件,采用仪器测量沟位置和沟间距以来,提高了轴承的质量,避免了废品的产生,现在分厂全部取消了多年来采用样板光隙法测量的方法,不仅提高了生产效率减低了成本,为公司的精益生产起到了促进作用。