基于单齿侵入理论的牙轮钻头钻速方程

李 玮,郑浩然,开 月,张红卫,王茂盛,马 旭,赵敏含

(1.东北石油大学 石油工程学院,黑龙江 大庆 163318; 2.中国石油大学(北京)石油工程学院,北京 102249; 3.大庆油田有限责任公司 勘探开发研究院,黑龙江 大庆 163712; 4.川庆钻探工程有限公司 井下作业公司,四川 成都610051; 5.川庆钻探工程有限公司 国际工程公司,四川 成都 610000)

0 引言

牙轮钻头是石油天然气钻井中主要的机械破岩工具之一,其工作性能直接影响钻进速度和钻井成本[1-2].因此,开展机械钻速研究对于丰富机械破岩理论、推动深部地层复杂钻进条件下牙轮钻头破岩机理研究具有指导意义.

牙轮钻头通过牙齿冲击侵入岩石,再辅以回转剪切实现高速破碎地层岩石[3-4].由于受到井底液柱压力影响,牙轮钻头在井底的破岩过程十分复杂.杨进根据实验和现场实钻数据,分析地层孔隙压力对岩石抗钻强度的影响[5].刘永贵等分析气体钻井时井底液柱压力对破岩机理的影响,揭示岩石破碎的内能释放机理[6].郑德帅等研究井底液柱压力对岩石破碎的影响机制,较好地解释欠平衡、气体钻井提高钻速的原因[7].

当前,主要理论研究和破岩实验分为2个方面:一方面是实验条件下单齿、多齿的侵入过程及机理分析[8-11];另一方面是通过机械参数和岩石可钻性系数建立牙轮钻头的钻速方程[2-16].这些研究缺少地层条件下牙轮钻头破岩过程的复合钻进模型,以及能够详细描述地层状态的地层参数和牙轮钻头的结构参数的综合性实钻钻速方程.

笔者分析地层的压力环境和牙轮钻头牙齿破岩的特点,基于单齿侵入理论,建立井底条件下牙轮钻头的钻速方程,为分析实钻时牙轮钻头的机械钻速提供计算方法.

1 岩石力学分析

1.1 受力分析

钻井工程中常用牙轮钻头见图1.牙轮钻头的牙齿在钻压W 作用下侵入岩石的过程可以简化为单齿侵入岩石的过程(见图2).

井底地层岩石在水平地应力σHh、钻井流体压力pm及地层孔隙压力pp作用下,尖角为2θ的牙齿在载荷p作用下侵入岩石,载荷p在牙齿刃面上形成剪切力τ1和法向力σ1.当载荷增大到某临界值时,刃面侧面在岩石上形成一次剪切破坏,剪切破坏面与井底平面夹角为φ.在实验时,分析微钻头牙齿的侵入过程时,去除水平地应力、钻井流体压力和地层孔隙压力的影响.

图1 常用的牙轮钻头Fig.1 The common cone bit

1.2 模型推导

对于没有受到水平地应力、钻井流体压力和地层孔隙压力影响的单齿侵入岩石过程.由受力分析可知,牙齿形成的法向应力σ1和剪切应力τ1分别为

图2 单齿侵入井底岩石的受力分析Fig.2 The force analysis of single-tooth intrusion

岩石剪切破坏面上的总法向应力σ和总剪切应力τ分别为

根据摩尔—库伦破坏准则,当剪应力τ超过内聚力Cφ和内摩擦力σtanφ时发生剪碎,即

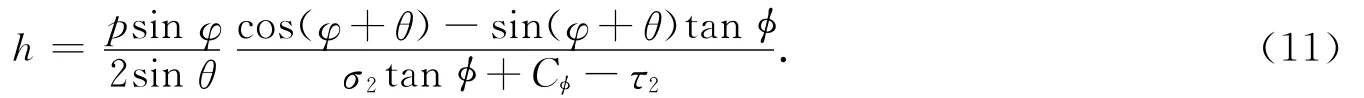

将式(3)和式(4)代入式(5),整理得到单齿侵深h为

对于受到地层水平应力、钻井流体压力和地层孔隙压力影响下的单齿侵入岩石过程,在剪切破坏面上,井底水平地应力和孔隙压力产生的法向应力σ2和剪切应力τ2分别为

在牙齿侵入岩石时,井底岩石剪切破坏面上的总法向应力σ和总剪切应力τ分别为

将式(9)和式(10)代入式(5),整理得到井底岩石的单齿侵深为

2 破岩钻速分析

牙轮钻头的齿形和运动形式不同,牙齿侵入岩石的破碎坑形状也不同.在纯滚动时,锥形牙齿侵入岩石的破碎坑形状为圆锥形,楔形牙齿侵入岩石形成的破碎坑形状为三棱柱形;在滚动和滑动联合作用时,锥形牙齿侵入岩石形成的破碎坑形状为三棱柱形.

2.1 微牙轮钻头实验

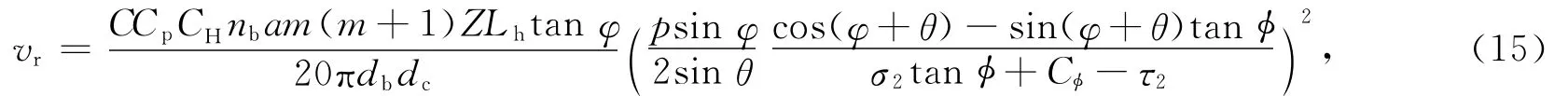

微牙轮钻头的齿形为楔形,形成的破碎坑形状为三棱柱形.在破碎过程中,受到井底工作面不平的影响,引入多齿联合破岩影响系数C,则单位时间内微牙轮钻头的钻速vr为

式中:m为某一时刻每个牙轮与井底接触的牙齿个数;nb为钻头的旋转速度;Lh为楔形齿宽;db为微牙轮钻头的直径.

2.2 井底条件下牙轮钻头钻进

在纯滚动时,锥形齿侵入岩石形成的破碎坑形状为圆锥形.考虑实际钻井条件下水力净化系数CH、压差影响系数Cp,则单位时间内锥形齿牙轮钻头的机械钻速vr为

式中:dc为牙轮直径;Z为钻头牙轮外排齿圈齿数.

同理,得到纯滚动时楔形齿牙轮钻头的机械钻速vr为

对于适合滚动和滑动联合运动地层,锥形齿侵入岩石产生的破碎坑形状为三棱柱形,可得滚动和滑动联合运动下锥形齿牙轮钻头的机械钻速为

式中:a为破碎坑形状比例因数,一般取0~1.

在非井底和井底条件、滚动和滑动条件下,锥形齿和楔形齿牙轮钻头的钻速方程分别为式(12~15).

3 实验结果分析

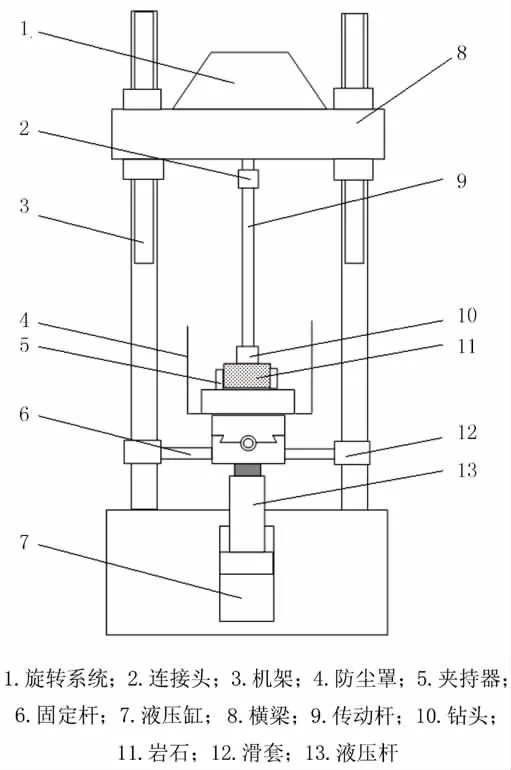

3.1 装置

实验装置为自主研发的机械破岩模拟及分析系统(见图3).实验装置主要功能:进行不同加载速度、不同形状压头的岩石侵入破碎实验;进行不同载荷、不同转速下各种硬质合金齿切削、各种尺寸钻头的旋转破岩实验.

进行微牙轮钻头(见图1(a))和大尺寸牙轮钻头(见图1(b))实验.微牙轮钻头实验装置为岩石可钻性测试仪.微牙轮钻头是由8片厚度为2.50mm硬质合金材料组成的,直径尺寸为31.75mm.大尺寸牙轮钻头直径为100.00mm.在实验时,将牙轮钻头置于岩石表面,通过液压系统为实验岩样模拟井底液柱压力环境,岩石试样受两向相等水平应力作用.

岩石试样为砂岩,体积密度为2.31g/cm3,弹性模量为1.32×104MPa,内聚力为8.6MPa,内摩擦角为25°.试样尺寸根据实验需要确定,在每次实验前用砂轮将试样测试表面磨平.钻进深度用位移传感器测试.在实验过程中,不考虑由牙齿磨损产生的工具寿命和机械钻速降低问题.

3.2 结果

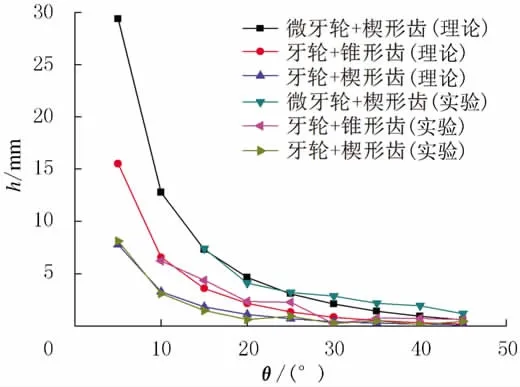

在井底σHh=42MPa,pm=20MPa时,单齿侵入深度随刃尖角变化理论曲线和实验曲线见图4;在井底σHh=42MPa,θ=10°时,单齿侵入深度随井底液柱压力变化理论曲线和实验曲线见图5.

刃尖角是描述牙齿锋利程度的参数,其夹角越小,牙齿越尖锐,理论侵入深度越大.由图4可知,随着刃尖角增大,楔形齿、锥形齿侵入深度呈指数递减的趋势.由于微牙轮楔形齿侵入岩石时无井底液柱压力影响,侵入过程相对容易,侵入深度相对较大.由图5可知,随着井底液柱压力的增大,侵入深度呈指数递减趋势,其中锥形齿递减趋势要大于楔形齿.在相同的液柱压力条件下,锥形齿的侵入深度比楔形齿的大.

微牙轮钻头钻速随转速、轴向载荷变化理论曲线与实验曲线见图6和图7.由图6和图7可知,微牙轮钻头的机械钻速随着转速的增加呈直线增加,随轴向载荷增大呈指数增加.微牙轮钻头实验为岩石可钻性测试的行业标准,其结果可作为后续实验分析的依据.

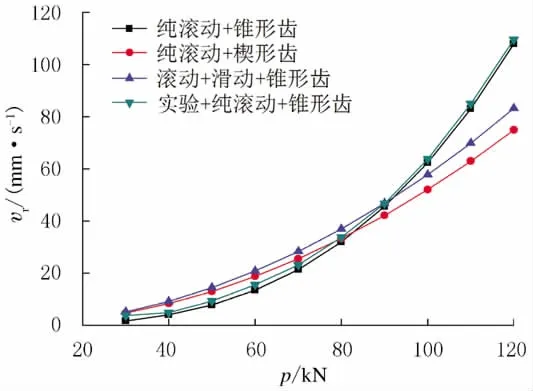

牙轮钻头钻速随转速、轴向载荷变化曲线实验结果见图8和图9.由图8可知,大尺寸牙轮钻头的机械钻速随着转速的增加呈直线增加,其中复合运动的牙轮钻头理论钻速最高.纯滚动锥形齿的实验结果曲线虽然在数值上偏离理论分析曲线,但趋势和理论计算曲线保持一致.由图9可知,随轴向载荷增大牙轮钻头的机械钻速呈指数增加.前半段复合运动的牙轮钻头机械钻速最大,纯滚动锥形齿牙轮钻头的机械钻速最小;后半段纯滚动锥形齿牙轮钻头的机械钻速最大.

图3 机械破岩模拟及分析系统Fig.3 The simulation and analysis system of mechanical rock breaking

在浅部地层,井底液柱压力作用相对较弱,岩石处于软到中硬级别,此时在较低钻压下牙齿可达到较大侵入深度(见图5).由图8和图9可知,此时复合破岩方式的锥形齿牙轮钻头机械钻速快,说明在冲击侵入破岩过程中,牙轮钻头辅以回转剪切破岩方式能够起到明显提速效果.

在深部地层中,井底液柱压力作用相对较强,岩石处于硬到极硬级别,牙齿侵入深度小.在液柱压力和孔隙压力的压持效应作用下,井底岩石破碎坑明显减小,此时钻头破岩主要以冲击侵入为主.纯滚动锥形齿牙轮钻头机械钻速随钻压的变换过程,体现牙轮钻头在不同硬度地层破岩方式的转变(见图9).这也是在硬地层中现场施工选择纯滚动牙轮钻头的原因.

图4 单齿侵入深度随刃尖角变化曲线Fig.4 The change curve between single-tooth intrusion depth and tip angle

图5 单齿侵入深度随井底液柱压力变化曲线Fig.5 The change curve between single-tooth intrusion depth and fluid column pressure

图6 微牙轮钻头钻速随转速变化曲线Fig.6 The change curve between drilling rate of micro bit and rotation rate

图7 微牙轮钻头钻速随轴向载荷变化曲线Fig.7 The change curve between drilling rate of micro bit and axial loading

图8 牙轮钻头钻速随转速变化曲线Fig.8 The change curve between drilling rate of cone bit and rotation rate

图9 牙轮钻头钻速随轴向载荷变化曲线Fig.9 The change curve between drilling rate of cone bit and axial loading

4 结论

(1)基于单齿侵入理论,建立实钻条件下牙轮钻头的钻速方程,分析深部地层条件下锥形齿、楔形齿等不同牙齿类型及冲击侵入、回转剪切等不同破岩方式的牙轮钻头机械钻速.

(2)随着牙齿刃尖角的增大,锥形齿和楔形齿的牙齿侵入深度呈指数递减趋势;随着井底液柱压力的增大,牙齿侵入深度呈指数递减趋势,其中锥形齿的递减趋势要大于楔形齿的.

(3)在软到中硬地层中,冲击侵入、回转剪切联合破岩方式的破岩效率大于纯滚动冲击侵入单一破岩方式的,说明在软到中硬地层中剪切破岩方式起到不可忽略的作用.

(4)在硬地层中,牙齿侵入深度明显较小,回转剪切破岩效果明显减小,冲击侵入成为主要的破岩方式,纯滚动冲击侵入的破岩效率明显大于联合破岩方式的.

[1]陈涛平,胡靖邦.石油工程[M].北京:石油工业出版社,2000:50-77.Chen Taoping,Hu Jingbang.Petroleum engineering[M].Beijing:Petroleum Industry Press,2000:50-77.

[2]李邦达.最优钻井方程及其应用[J].大庆石油学院学报,1982,6(4):30-45.Li Bangda.The optimal drilling equation and its application[J].Journal of Daqing Petroleum Institute,1982,4:30-45.

[3]陈庭根,管志川.钻井工程理论与技术[M].北京:中国石油大学出版社,2006:52-56.Chen Tinggen,Guan Zhichuan.Drilling engineering theory and technology[M].Beijing:China Petroleum University Press,2006:52-56.

[4]赖海辉,朱成忠,李夕兵,等.机械岩石破碎学[M].长沙:中南工业大学出版社,1991:192-282.Lai Haihui,Zhu Chengzhong,Li Xibing,et al.Mechanical rock fragmentation[M].Changsha:Central South University Press,1991:192-282.

[5]杨进.岩石抗钻强度与地层孔隙压力关系模型及其应用[J].石油大学学报:自然科学版,2001,25(2):1-5.Yang Jin.Correlation model of rock strength andformation pore pressure and application of the modle[J].Journal of the University of Petroleum:Edition of Natural Science,2001,25(2):1-5.

[6]刘永贵,王洪英.徐深气田气体钻井破岩机理的初步研究[J].石油学报,2008,29(5):773-776.Liu Yonggui,Wang Hongying.Initial research on rock-breaking mechanism for gas drilling in Xushen gas field[J].Acta Petrolel Sinica,2008,29(5):773-776.

[7]郑德帅,冯江鹏.井底压力对岩石破碎的影响机制及应用研究[J].岩土力学,2011,32(1):205-208.Zheng Deshuai,Feng Jiangpeng.Mechanism of effect of down hole pressures on rock failure and its applications[J].Rock and Soil Mechanics,2011,32(1):205-208.

[8]寇绍全,张宗贤,愈洁.压头侵入引起的岩石断裂[J].岩石力学与工程学报,1989,18(4):275-285.Kou Shaoquan,Zhang Zongxian,Yu Jie.Rock fracture under indentation[J].Chinese Journal of Rock Mechanics and Engineering,1989,18(4):275-285.

[9]杨迎新,林敏,张德荣.牙齿刮切实验破碎坑的几何建模[J].岩石力学与工程学报,2002,21(9):1392-1394.Yang Yingxin,Lin Min,Zhang Derong.Geometric modeling of rock grooves induced by scraping tests with single insert[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(9):1392-1394.

[10]王清峰,朱才朝,宋朝省,等.牙轮钻头单牙轮的破岩仿真研究[J].振动与冲击,2010,29(10):108-112.Wang Qingfeng,Zhu Decai,Song Chaoxing,et al.Non-limear dynamic analysis of a roller cone bit-well rock system with rock-cone bit interaction[J].Journal of Vibration and Shock,2010,29(10):108-112.

[11]赵伏军,李夕兵,冯涛,等.动静载荷耦合作用下岩石破碎理论分析及实验研究[J].岩石力学工程学报,2005,24(8):1316-1321.Zhao Fujun,Li Xibing,Feng Tao,et al.Theoretical analysis and experiments of rock fragmentation under coupling dynamic and static loads[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(8):1316-1321.

[12]闫铁,李玮.分形岩石力学在油气井工程中的应用[J].大庆石油学院学报,2010,34(5):60-64.Yan Tie,Li Wei.Application of fractal rock mechanics to oil and gas engineering[J].Journal of Daqing Petroleum Institute,2010,34(5):60-64.

[13]齐林,周大千,刘修善.钻头—岩石相互作用模式的理论统一性和表示形式的多样性[J].大庆石油学院学报,1993,17(3):26-31.Qi Lin,Zhou Daqian,Liu Xiushan.The theoretical consistence and variety of expression about the interaction of bit force[J].Journal of Daqing Petroleum Institute,1993,17(3):26-31.

[14]初迎利,刘修善,周大千.钻头瞬时三维力方向岩石可钻性的确定[J].大庆石油学院学报,1995,19(2):10-14.Chu Yingli,Liu Xiushan,Zhou Daqian.Determination of the rock drillability at instantaneous 3-D component direction of bit force[J].Journal of Daqing Petroleum Institute,1995,19(2):10-14.

[15]闫铁,李玮,毕雪亮,等.一种基于破碎比功的岩石破碎效率评价新方法[J].石油学报,2009,30(2):291-293.Yan Tie,Li Wei,Bi Xueliang,et al.A new evaluation method of rock crushing efficiency base on the crushing work ratio fractal representation of rock drillability.Acta Petrolei Sinica,2009,30(2):291-293.

[16]刘清友,马德坤.牙轮钻头动力学模型的建立与仿真分析[J].石油机械,1998,26(11):1-4.Liu Qingyou,Ma Dekun.Dynamic model establishing and simulation analysis of roller cone bit[J].China Petroleum Machinery,1998,26(11):1-4.