小型履带车动力传动系统设计

陈安成,穆希辉,杜峰破,郭浩亮

(1.军械工程学院,河北石家庄050003;2.总装备部军械技术研究所,河北石家庄 050003)

0 引言

履带车主要解决在山地、沟壑、丛林、沙漠、滩涂、雪域等各种恶劣地形环境下实施短距离物资的搬运。具有动力足、环境适应能力强、小型化、高越野性、使用灵便等特点。该车的传动系统是将机械传动与液压传动相结合,而形成的一种新型动力传动系统。为提高履带车野外行驶机动性和作业高效性,故展开履带车传动系统的匹配设计,使履带车获得高效的野外作业效率和较低的燃油消耗。

1 传动系统设计构思与方案

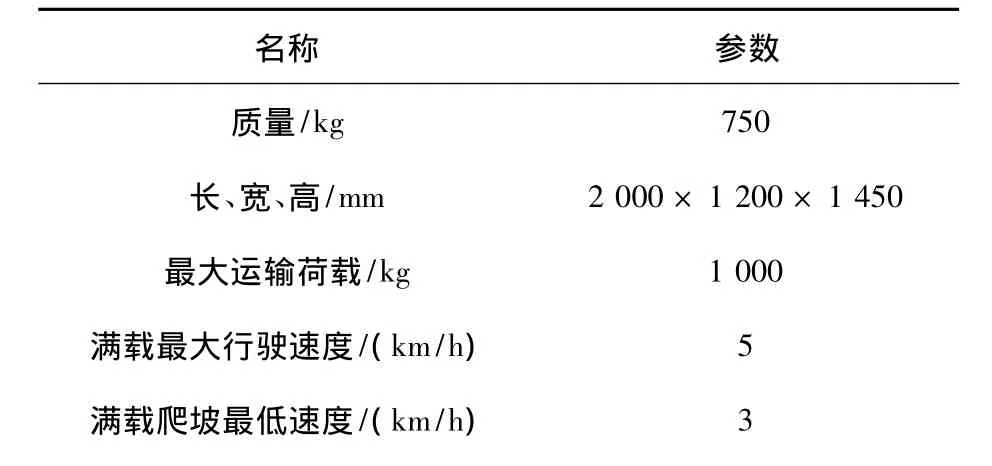

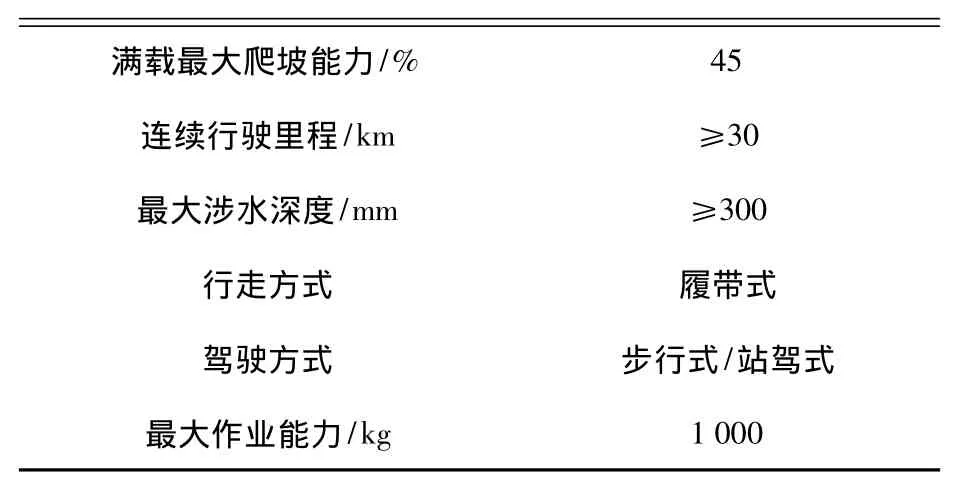

由于要实现履带车在各种复杂环境中自如的前进、后退、转向、跨越障碍物、高速行驶、低速叉装货物。因此,其传动系统方案的总体设计的好坏直接决定履带车设计的成败。根据调研、需求分析,本文所研究履带搬运车的作业能力与基本性能指标如表1所示。

表1 履带车系能指标

满载最大爬坡能力/% 45连续行驶里程/km ≥30最大涉水深度/mm ≥300行走方式 履带式驾驶方式 步行式/站驾式最大作业能力/kg 1 000

考虑以上要求,传动系统采用动力装置后置、发动机横置,此传动系统布置方案有利于传动系统的布置与空间合理利用,可有效降低底盘高度,减小车身长度,有利于其作业稳定性和行驶的机动性。

图1 传动系统简图

传动系统结构简图如图1所示。该传动系统的工作原理是:当发动机启动后,动力通过皮带轮、输入轴组合输入液压无级双向调速机构,液压无级双向调速机构由主变量泵、补油泵、控制阀、发动机等组成,动力带动主变量泵轴转动,主变量泵输出高压油驱动发动机,发动机轴上的花键与机械变速箱的输入齿轮接合将动力传入机械变速箱,机械变速箱的变速齿轮与高、低档位齿轮啮合分别实现高、低档位,再将动力传给驱动轮。最后通过驱动轮上的轮齿和履带齿之间的啮合完成对车辆的驱动。

2 传动系统设计

2.1 发动机选择

内燃车辆的行驶功率计算,尚无统一完善的计算方法。结合具体情况,本文考虑转向行驶、低速档的最大爬坡度及高速档的最大行驶速度,来计算车辆行驶时内燃机的最大功率。

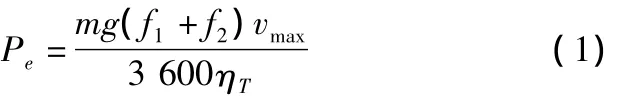

1)高速档最大行驶速度时功率的计算公式如下:

式中:m—履带总质量/kg;

vmax—最高车速 /(km/h);

f1—滚动阻力系数,取f1=0.07;

f2—内摩擦阻力系数,取f2=0.06;

ηT—传动系效率。

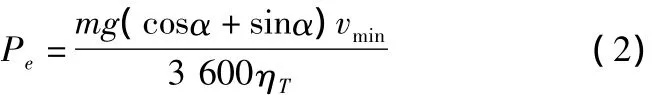

2)低速档最大爬坡度时功率计算公式如下:

式中:vmin—最低行驶速/(km/h);

δ—坡道角度。

3)转向行驶功率计算公式如下:

式中:ξ=1.633.24;

f1—滚动阻力系数;取 f1=0.07;

f2—内摩擦阻力系数,取 f2=0.06;

v—车辆行驶速度。

经计算以上三种工况,查询柴油机参数,选定一款14 kW的风冷式柴油机。

2.2 传动比的确定

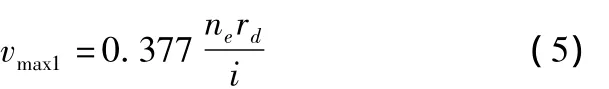

式中:ne—发动机额定转速/(r/min);

rd—驱动轮动力半径 /m;

vmax—最高行驶速/(km/h)。

选用的齿轮减速箱,其高速传动比为13.806 2,此时的车速

减速器传动比为i:

经计算,车速vmax1满足设计要求。

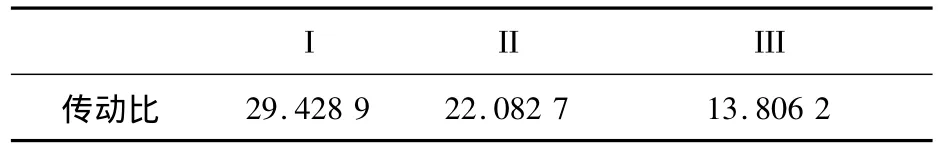

所选变速箱各档传动比如表2所示。

表2 变速箱传动比

2.3 HST 的确定

液压马达驱动力矩、排量、转速和变量泵的最大输出功率是选择HST的依据。

1)液压马达参数的计算

液压马达的驱动力矩Mz必须满足车辆转向时转向阻力矩和最小转向半径的要求,Mz可按下式计算:

式中:Mz—履带车需要克服的最大转向阻力矩;

B—履带宽度;

rk—驱动轮半径;

ηj—机械变速箱传动效率;

ηl—履带驱动端效率;

iq—驱动马达到机械变速箱的传动比;

ij—机械变速箱的传动比;

由Mz可根据下式求得液压马达所需每转排量qm。

式中,ηm—液压马达的机械效率;

Pm—系统压力;

液压马达最高转速nm一般按下式计算:

式中:Q—系统最大流量;

ηvm—液压马达容积效率。

2)变量泵的参数计算

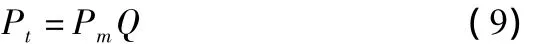

变量泵的最大输出功率Pt一般按下式计算:

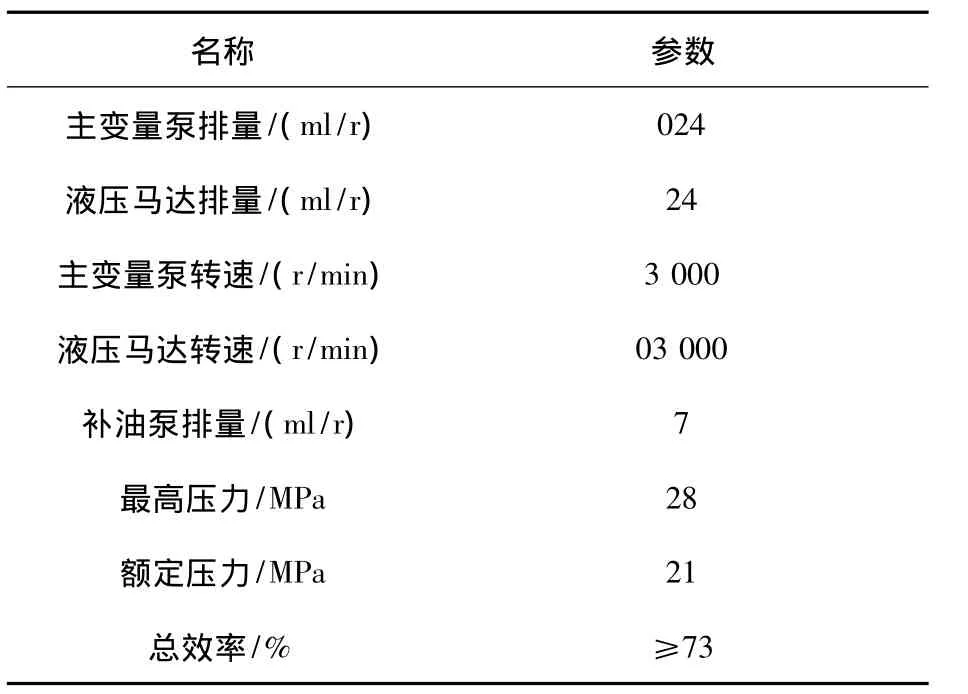

根据液压马达驱动力矩、排量、转速和变量泵的最大输出功率,综合考虑该履带式车辆的参数、成本、空间布局等因素的影响。最后选用的HST的技术参数如表3所示。

表3 技术参数表

3 牵引特性分析

根据上述传动系统参数的设计,履带搬运车的牵引特性按下列各式计算。

在水平路面的行驶阻力:

爬坡行驶时的行驶阻力:

行驶速度:

发动机转矩和转速之间的关系

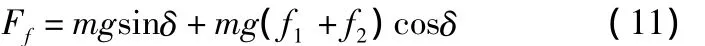

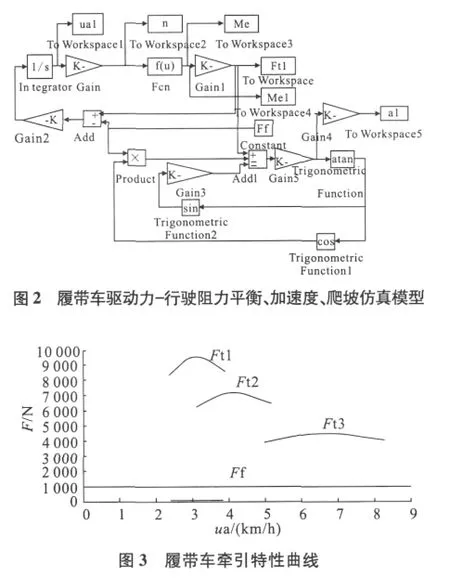

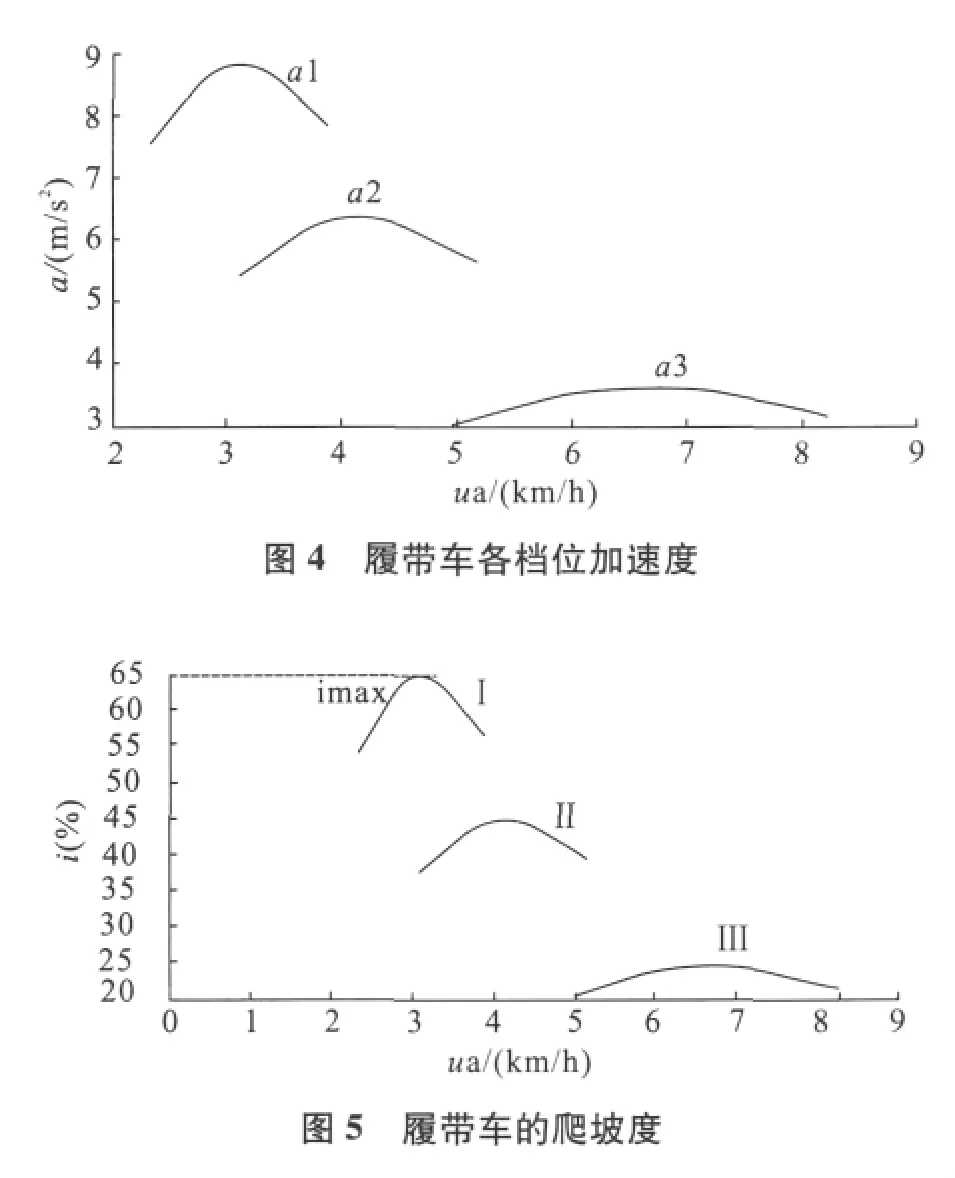

通过以上公式,建立仿真模型(图2)。由此可得履带车的驱动力-行驶阻力平衡图(图3)、加速度图(图4)和爬坡度图(图5)。

由图3可知,该车的最高车速为8.3 km/h;由图4可知该车的低挡加速度为8.9 m/s2由图5可知,该车的最大爬坡度为65%,此时的车速为3 km/h。以上指标均满足设计要求。

4 结论

履带车动力参数设计包括确定发动机、变速箱和HST型号的确定,这是决定履带车动力性能好坏的关键因素。本文根据发动机的特性和履带车的性能指标要求,对履带车的动力性进行了分析,得到了履带车的牵引特性曲线、加速度曲线和爬坡度曲线,得出设计结果满足履带车的性能指标。该分析结果对开展进一步研究工作具有重要意义。

[1]巩青松.履带式工作车辆设计及分析的关键技术研究[D].江苏:扬州大学,2008.

[2]严清东.坦克构造与设计[M].下册.北京:北京理工大学出版社,2007.

[3]郁录平.工程机械地盘设计[M].北京:人民交通出版社,2004.

[4]卫党辉.基于Simulink的车辆起步加速过程仿真[J].装备制造技术,2009(12):26-28.

[5]冷振喜,宋茂磊.基于Simulink的履带车辆动力传动系统仿真[J].机械工程师,2006(02):101-102.

[6]刘维平,程钢.履带车辆双侧变速箱传动系统建模及动态仿真[J].兵工学报,2004(04):385-388.

[7]余志生.汽车理论[M].北京:机械工业出版社,2006.