江汉油田王广集输系统优化工艺技术研究

张晋伟

(中国石化江汉油田分公司江汉采油厂,湖北 潜江 433123)

王广集输系统集油工艺采用的是三管伴热、集中翻斗计量的三级布站工艺,计量站间距离短(1km 左右)。这种集输模式形成的集输管网复杂、系统庞大、站场多、管理难度大、建设投资高、运行能耗高等。因此,我们必须找到一种最有效且能大面积推广应用的集输运行办法,于是,我们以江汉油田规模最大的王广集输系统为优化研究对象,开展集输地面工艺优化、简化研究。针对集输系统存在的单井无法准确计量、常温临界输量的计算、低液量井的安全集输、油井取消伴热后地面集油管线结蜡规律变化不明确等技术难题,开展江汉油区集输系统优化技术研究。

1 集输系统优化调整的思路

从王广集输系统工艺现状及影响因素研究入手,通过单井计量模式优化研究、油井常温集输临界输量的数学模型研究、油井伴热优化技术的研究、王广集输系统管网及站点优化工艺模式应用研究,形成适合王广集输系统井口计量技术、集输系统常温集输技术、集输系统油井伴热优化技术、集输系统树枝状管网优化技术,以上述研究为基础,最终形成王广集输系统优化工艺技术。

2 集输系统优化调整研究

2.1 高含水原油粘度变化的实验研究

当油田进入高含水期后,其输送介质的粘度明显减小,通过实验测定原油与油水乳状液在不同温度时的粘度,测量结果如表1、表2和图1所示。

表1 35℃时不同含水率乳状液的粘度(mPa·S)

表2 不同温度下不同含水率油水乳状液粘度(mPa·S)

图1 温度对不同含水率油水乳状液粘度的影响

由表1 可以看出:此处含水率55%即为原油乳状液的转相点,转相点前为油包水乳状液,转向点后为水包油乳状液。

由图1、表2 可以看出:随着温度的升高,各个含水率的乳状粘度都是降低的;但对于原油与含水率低的乳状液,温度的降低其粘度减小梯度大,即温度对其影响大,对于含水率高的乳状液,相对来说温降梯度小。

2.2 高含水原油集输的温度界限

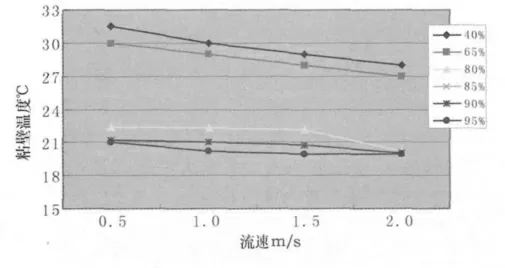

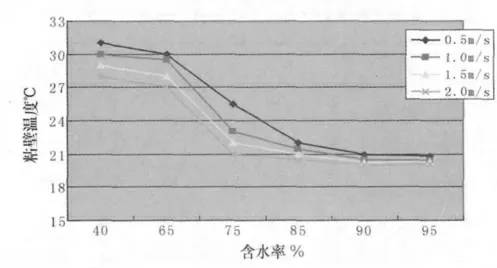

以原油为介质在室内用流动模拟器对原油粘壁温度进行了测定,分别测量了原油在不同线速度下,不同含水率的粘壁温度值,测量结果如图2、图3所示。

图2 原油在不同流速时粘壁温度

图3 原油在不同含水时粘壁温度

从图2 和图3 中可以看出,在含水率相同的条件下,粘壁温度随流速升高而下降且基本呈线性关系,但在40% 的含水率时其下降梯度明显快于80% 以后的含水率下降梯度。说明随着含水率的升高到一定程度后,流速的影响减小了。

2.3 抽油机井口回压与电耗关系

为落实抽油机井井口回压与电耗的关系,我们先期对5口油井进行了现场测试,回压与电耗关系图、回压与单位液量耗电关系如图4、图5所示。

从图4 和图5 的趋势可以看出,油井回压上升可能造成油井电耗增加,也可能造成油井电耗下降,通过油井数据分析,我们得出回压升高范围在0.2Mpa~0.9Mpa之间,油井电耗不会增加。

图4 王8-3B 回压与耗电量关系图

图5 王西8-2 回压与耗电量关系图

2.4 常温集输数学模型的建立

通过数学模型建立,对油井现场录取参数进行拟合,得出油井常温集输临界输量的计算公式,并编制常温集输工艺模拟软件,实现油井常温集输临界输量的快速计算。

2.5 王广集输系统停伴热试验

2.5.1 单井停伴热现场试验

通过对王广集输系统油井常温集输前期实验特选5口高液量、高含水单井进行停伴热实验。研究内容包括高液量、高含水油井停伴热后油井进站温度、回压、产液量、单井耗电量的变化及影响。

2.5.2 王广集输系统井组停伴热试验

2012年初,将试验流程与油井连通,选择了的王广集输系统井组为对象进行停拌热实验,记录数据并进行了分析。将研究对象分为冬季、夏季井组停拌热进行实验研究,研究内容包含中低含水,液量大的井冬季停伴热研究、原油低温情况下翻斗计量问题研究,短距离枝状集输停拌热研究。

2.6 高压掺污水工艺及掺凉水工艺研究

2.6.1 高压恒流装置的应用

利用高压掺污水装置,可将压力由最高25 MPa降至1.6MPa,在保证压力低于出口管线压力的同时控制每小时的注水量,达到降压恒流的目的。

目前,已在钟112 井区、黄22-1 井区、钟100-1、钟3-22、广2 平9、广8 斜-7 井进行了高压掺污水冷输工艺试验,取得了比较好的效果。

2.6.2 掺凉水工艺应用分析

我们对王广系统各站点31 口油井(液量从2.9 方至87.7 方,含水7% 至99%)掺凉水后运行良好,与不掺凉水时差别不是很大。因此,我们认为掺凉水后,油井仍可良好运行。

2.7 单井计量装置研制开发

油水计量技术的突破是实现集输流程简化的关键,因此结合江汉油区的实际情况,江汉采油厂与厂家结合自主设计研发了一种单井井口流量计。

2.7.1 工作原理

来液(多相流)从重力分离管上端加速下行,由于重力的作用气、液在这个过程中初步分离并进入旋流分离器;在离心力、重力和浮力的作用下,形成一个倒圆锥形涡流场,密度大的液相沿垂直管管壁流到分离器下部,密度小的气相沿漩涡的中央上升至分离器顶部,最终气相和液相流体分别从分离器顶部和底部排出。由于浮球液位控制阀对液面的有效控制,保证了分离器的稳定工作,实现了气液两相的充分分离,单井井口流量计现场试验装置如图6 所示。

图6 单井井口流量计现场试验装置

2.7.2 单井井口流量计现场应用

从2011 年4月27日起至今,单井井口流量计已陆续在广1 平4、广2 平7、广3-28、谭70、洪1 斜3-7等5个地点投入使用。

经单井流量计现场应用统计分析,研制的单井计量装置计量误差小于5%。解决了国内外含气、井口出液不均的计量难题,是国内外较先进的水平。

2.8 移动计量车的研究

根据国内关于活动井口流量计的优缺点,结合江汉油区的实际情况,江汉采油厂与厂家结合自主设计研发了一种移动计量车。

该车工作原理采用非密闭工艺的称重计量原理,通过计量罐底部的四个压力传感器进行计量。该活动计量标定装置经室内校验,标准示值1 000L,误差-12kg,检定结果符合2 级。

3 总结

王广集输系统优化工艺技术研究,主要取得了以下主要研究成果:

1)开展了集输系统工艺现状分析研究。通过对王广集输系统的能耗、效率等参数的录取分析,并与中石化上游其他油田对比,形成单井串接和油井常温集输的系统优化改造方向。

2)开展了油井单计井量模式优化研究。通过对翻斗计量、流量计计量和脱气后计量的单井计量模式进行评价和优化研究,研制出井口计量装置,实现单井计量误差小于4.8%,成功解决了油井计量的技术难题。

3)开展了油井常温集输临界输量的数学模型研究。通过数学模型建立,对油井现场录取参数进行拟合,得出油井常温集输临界输量的计算公式,并编制软件,实现油井常温集输临界输量的快速计算。

4)开展了油井伴热优化技术的研究。通过对油井常温集输和掺凉水的现场试验,得出现有2 吋管径,日产液20t/d、含水70%、距离1km 的油井能实现常温集输,同时掺凉水不影响油井产量。

5)开展了王广集输系统管网及站点优化工艺模式研究。通过对王广集输系统管网及站点优化工艺进行研究,得出王广集输系统优化模式--枝状串联模式,计量采用研制的单井计量装置井口计量,液量低无法实现常温集输的井采用掺污水集输,并编制优化方案,为王广集输系统改造提供理论依据,对江汉油区老油田改造和新油田建设有着重要的指导意义。

经过优化简化后的王广集输系统,社会效益和经济效益得以凸现。在王广试验区形成了集输系统优化模式,单井计量误差为4.8%,王广试验区集输系统单耗为9.9 kgce/t,集输系统效率为45.7%,达到了项目技术指标,实施后,可节约燃气约117.5×104m3/年、节约用电量约为85.9×104kw·h/年,集输系统综合单耗下降13.8kgce/t,共节约费用340 万元/年;在王广油田、广华油田、潭口油田、王场油田、黄场油田、新沟非常规油田等推广应用取得了很好的效果,对33口油井进行管网布局优化,52口井改掺凉水解盐,3条干线管径调整和4台高能耗设备改造,工艺优化后,年节气41×104m3,少建管线60.9km,减少建设投资850 万元,年伴生气发电量增加40×104kw·h。此外,管道优化调整后,消除一批生产设施腐蚀老化、管道占压等安全环保隐患,提高了地面系统的安全系数,降低了环境污染的风险。

[1]苗承武.高效油气集输与处理技术[M].北京:石油工业出版社,1997:1-56.

[2]胡博仲,李昌连,宋承毅.大庆高寒地区不加热集油集输回顾与展望[J].石油规划设计,1995,10(2):32-33.

[3]袁智君,蔡更喜,陈李斌.油田集输系统节能技术的应用[J].中国石油化工论坛,2003,22(11):61-63.

[4]方宏长,冯明生.中国东部几个主要油田高含水期提高水区采收率的方向[J].石油勘探与开发,1999,26(1):40-42.

[5]宋承毅.论“三高”原油不加热集油的影响因素[J].油气田地面工程,1995,14(1):9-12.