反应堆压力容器检查机支撑腿的设计及可靠性研究

吴健荣,陈怀东,林 戈,李 明,洪茂成

(中广核检测技术有限公司,苏州 215004)

核反应堆压力容器是核电站的心脏,其寿命直接决定整个核电站的可用寿期。反应堆压力容器检查机——EPR CIME机是针对第三代EPR型核电站[1]在役检查开发的大型无损检测专用设备,得到国家863重大项目“核电站专用机器人技术与应用”资助。EPR CIME机可以按在役检查大纲要求为EPR型反应堆压力容器提供全范围的超声和视频检查[2]。支撑腿部套作为EPR CIME机支撑和定位的主要功能结构,对整个反应堆压力容器检查系统的定位精度和可靠性都有重要影响。

笔者根据EPR反应堆压力容器结构特点,对EPR CIME机支撑腿结构进行设计,并采用有限元方法对其可靠性进行分析。在此基础上设计了一套力学试验方案,对支撑腿结构设计和可靠性分析结果进行试验验证。

1 支撑腿结构设计

1.1 反应堆压力容器检查机定位方案

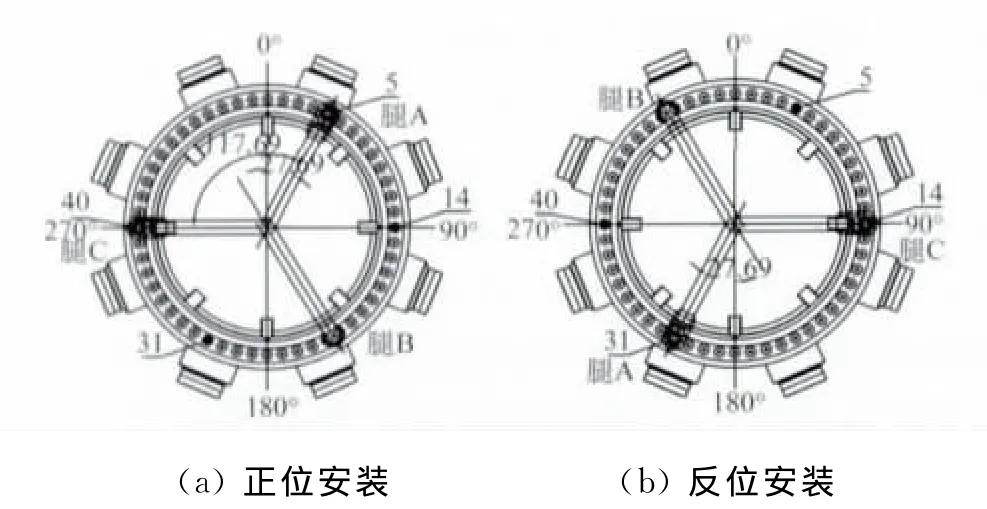

EPR CIME机的结构如图1所示,其安装和定位主要通过三条支撑腿(A,B,C)和反应堆压力容器的导向柱结构实现。

EPR反应压力容器的第14号及40号、5号及31号螺栓孔为导向柱安装位置,在EPR CIME机的其中两个支撑腿(A和C)上设计气动定心装置,可使EPR CIME机安装在反应堆压力容器的中心轴线上。为确保所有螺纹孔都能被检查到,EPR CIME机采用正、反位两次安装(图2)的方法实施检查。正位安装时,支撑腿A穿过5号螺纹孔导向柱,支撑腿C穿过40号螺纹孔导向柱,支撑腿B安装在22号与23号螺纹孔之间,此时,EPR CIME机可完成除第5,40,22,23号螺纹孔以外的所有检查。反位安装时,支撑腿A和C对应安装在14和31号螺纹孔导向柱,EPR CIME机完成余下的第5,40,22,23号螺纹孔的检查。

图1 EPR CIME机结构

图2 EPR CIME安装方式

1.2 反应堆压力容器检查机支撑腿结构

支撑腿设计需考虑以下三个要素:

(1)支撑腿A和C的气动定心装置应使EPR CIME机中心与反应堆压力容器中心同轴。

(2)支撑腿结构应具有足够的强度和安全系数。

(3)支撑腿结构应有较好的刚性,变形量应在设备参数中修正,确保反应堆压力容器高度方向的定位精度。

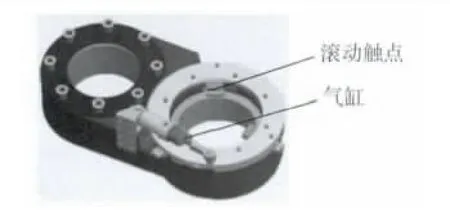

为实现上述设计要素,支撑腿A和C的气动定心装置结构如图3所示。当气缸伸出时,气动定心装置伸出三个滚动触点抱紧导向柱,气压驱动的滚动触点可吸收初始位置误差。每个支撑腿设计成稳定的三角形结构,主梁采用弯管结构以减少应力集中并为检查臂运动留出空间。主梁、辅梁、连接板焊接成整体,支撑腿结构如图4所示。支撑腿径向跨度由反应堆压力容器法兰直径决定,约为5.5m,三个支撑腿总负载约为4t。

图3 气动定心装置

2 基于有限元方法的支撑腿可靠性研究

2.1 有限元模型的建立

由于三个支撑腿为非对称结构,以整体作为研究对象更能反映真实受力情况。支撑腿的可靠性问题是关注的重点。有限元建模时,对每个部件分别进行人工处理,以更好地划分网格,中间联接结构则采用整体自动网格划分以提高计算效率[3]。

支撑腿A,C和B的几何形状大体相同,以支撑腿A为例,具体网格划分方法如下:MultiZone方法,Mapped Mesh Type为 Hexa,Free Mesh Type为 Hexa Dominant,Element Size为0.04,Nodes为17941,Element为2514。其模型如图4。

从图4(a)可看出,支撑腿网格为六面体结构且布局均匀,具有较好的计算精度。整体结构模型如图4(b)所示,总节点数115 020,单元数42 310,总体网格质量为0.7。

2.2 材料属性、边界条件与载荷工况

支撑腿材料为6063T6牌号铝合金,中间结构材料为7075T6牌号铝合金。铝合金6063T6和7075T6的密度为2 770kg/m3,弹性模量为7.1×1010Pa,泊松比为0.33。其中6063T6材料屈服强度为205MPa,7075T6材料屈服强度为506MPa。边界条件为三个底座均为固定约束,负载4t(载荷39 200N)。分析中还考虑了支撑腿结构自重对分析结果的影响。

2.3 分析结果

在软件中对支撑腿结构进行有限元计算,其结果如图5。计算所得最大位移为1.103mm,发生在中间连接结构上。最大应力值为74.402MPa,发生在主梁和连接板过渡位置处,为应力集中点。此时,最小安全系数是2.755 3。

从图5中可以看出,除几个应力集中区之外,其他部分的应力变化量相对平缓,安全裕度较大。因此,对焊缝工艺进行严格控制,保留一定的圆弧过渡区,并在焊后进行降应力打磨处理后,可以获得较大的安全系数,从而使支撑腿结构具有较高的可靠性。

图4 支撑腿有限元模型

图5 支撑腿有限元计算结果

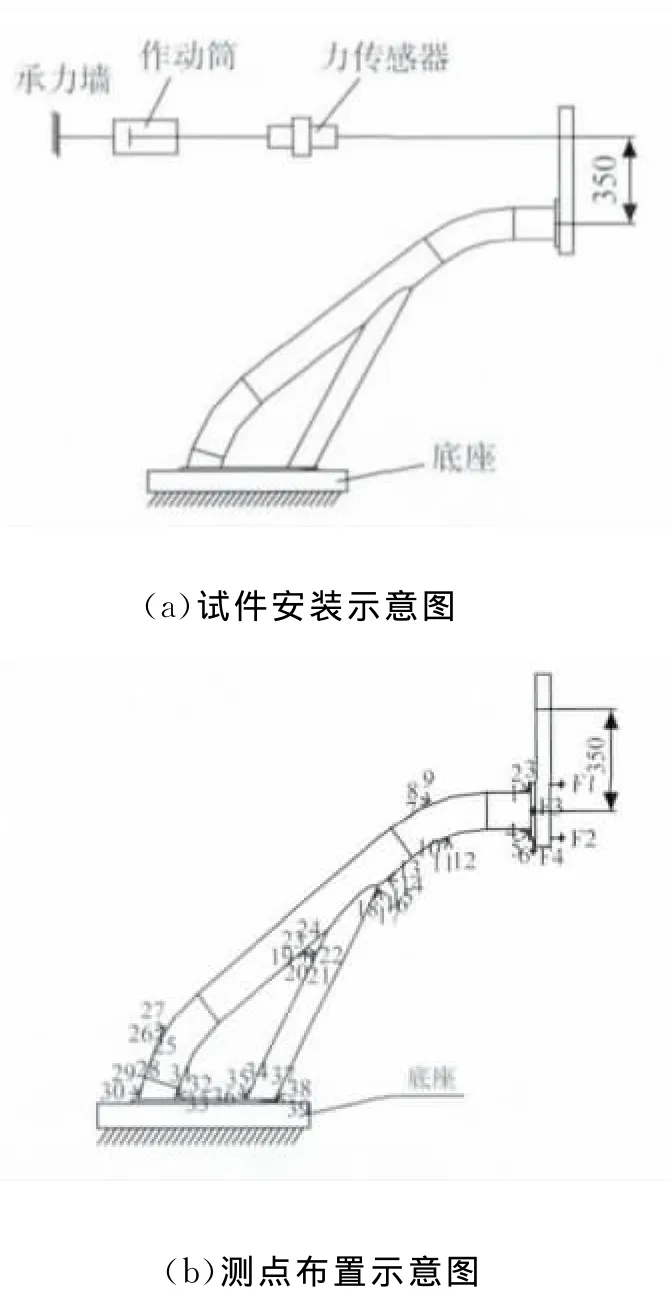

图6 试验方案示意图

3 支撑腿试验研究

3.1 试验方案

为验证理论分析结果,利用同批次等比例的支撑腿试件进行力学试验,以确保支撑腿结构的可靠性。为节约成本,使用单个支撑腿进行试验。如图6(a)所示,试件与固定在承力地轨上的底座连接,载荷通过加载油车、力传感器、作动筒和加载工装施加到试件上,力的大小由静态电阻应变仪和力传感器控制。试件上布置13个45°应变片,4个位移测点,试件安装及测点布置如图6(b)所示。

值得注意的是,由于作动筒无法施加垂直方向的约束力,试件与支撑腿实际受力状态有一定的区别。试验加载方案下,试件受力状态比实际支撑腿工作状态要恶劣。试验条件下,试件所受的最大理论应力值为74.707MPa,与实际支撑腿应力情况大体相当,但变形量要大于实际负载状态。试件最大变形将出现在支撑腿末端,计算值为8.65mm。

3.2 试验结果

图7 试验条件下的支撑腿应力和变形分析结果

如图8所示,分别以1 200,1 400,1 600,1 800和2 000kg五种拉力对试件进行拉伸和卸载试验。拉伸时,拉力以10%的量逐步加载,达到试验载荷后保持加载2min;然后以10%的量逐步卸载。每次卸载后,都用放大镜目视检查焊缝,无开裂。拉伸和卸载试验全部完成后对焊缝和折弯位置进行着色探伤检查,未见可显示缺陷。

表1 不同加载条件下的最大应力值和位移值

对应变片和位移传感器记录数值进行统计分析,得到的最大应力、最大位移和残余位移记录如表1所示。

3.3 结果分析

表1中最大位移值与理论计算值大体相当,最大不超过5%,载荷退出后,残余变形量不超过0.3mm,表明支撑腿变形为弹性变形,未出现过载。最大应力值均来自第13号应变片,为主梁和辅梁的连接过渡区,该值略小于计算值。这是由于应变片无法正好贴在应力集中点,故测量值小于理论计算出的最大应力值,与实际情况相符。综合上述分析结果,有限元计算结果与试验情况基本相符,支撑腿结构强度满足设计需求。

4 结语

对第三代核电站EPR堆型反应堆压力容器检查机的支撑腿结构进行了设计,采用有限元方法分析了支撑腿结构的可靠性。力学试验结果表明,有关计算结果与实际试验数据基本相符,印证了有限元分析结果的正确性,证实了支撑腿结构设计的合理性。

[1] 陈泓.世界先进反应堆型——欧洲压水堆EPR介绍[J].中国电力,2000(2):65-69.

[2] 许伟科,李明,陈怀东,等.一种反应堆压力容器检查机(TIME)机械装置介绍[C].江苏:南京,远东无损检测新技术论坛论文集,2009:272-275.

[3] 张爱玲,蒋岚,成波.基于ANSYS的结构优化设计方法[J].四川建筑,2009(3):146-150.

——数字反应堆