溴化锂吸收式热泵供热循环计算

杨玉华 张 帆

(1.河北联合大学,河北 唐山 063009;2.北京交通大学,北京 100044)

0 引言

利用溴化锂吸收式热泵回收低温余热是一种将低温余热提质转化成高品质热能,从而实现供热并且对环境零污染的技术。电厂中的低温余热存在量大且集中的特点,工程上热泵的应用,在节能事业的长远发展方面起着举足轻重的作用。

文章从分析溴化锂溶液的热力性质入手,通过对溴化锂吸收式热泵热力计算过程和传热特性的计算机模拟,得到精度较高的应用程序和计算结果。利用该程序,可以在取得实际数据的前提下,对溴化锂吸收式热泵各装置的设计提供理论依据。

1 溴化锂吸收式热泵介绍

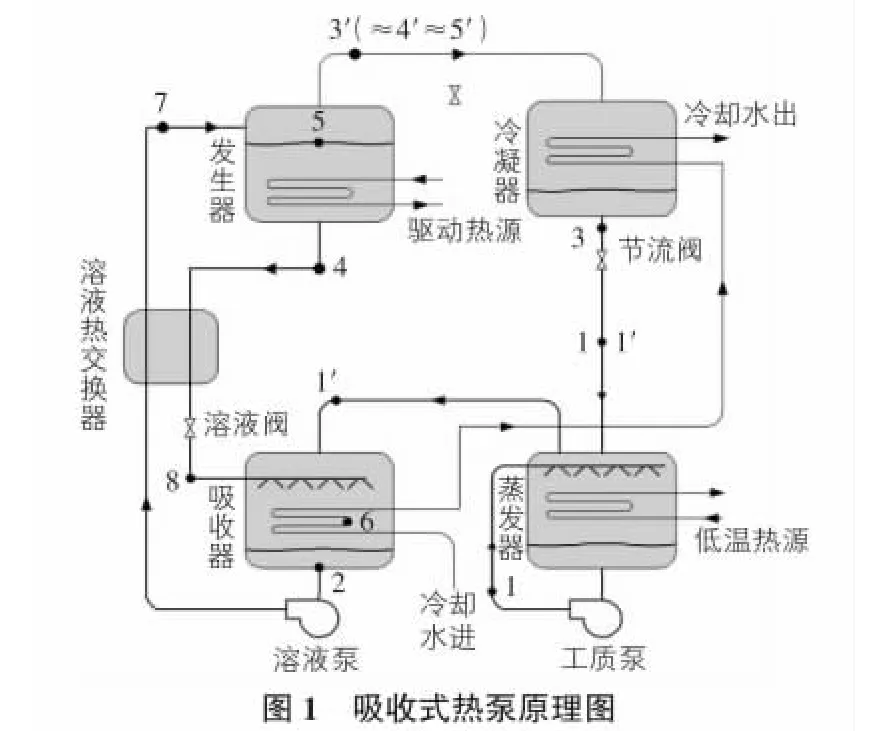

吸收式热泵按照制热目的不同,可以分为两类,第一类和第二类吸收式热泵,且常用溴化锂—水为工质对。文章主要分析第一类吸收式热泵。

溴化锂第一类吸收式热泵(以下简称溴化锂吸收式热泵)工作原理如图1所示。汽轮机抽汽作为驱动热源,加热发生器中的浓溶液产生高温高压蒸汽,进入到冷凝器中放热,通过节流降压后去蒸发器中吸收低温热源的热量,而后形成的低压制冷剂蒸汽,吸收器中的工质对溶液吸收该蒸汽后经过热交换器被送入发生器重新形成浓溶液[1]。

2 溴化锂工质对的热物性

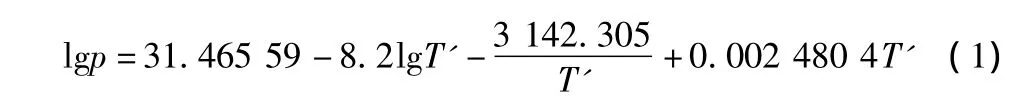

1)水的饱和蒸汽压力:

其中,T'为压力为p时水的饱和温度,K;p为温度为T'时水的饱和蒸汽压力,mmHg。

2)溶液的露点温度:

其中,t为压力为p时溶液的饱和温度,℃;t'为压力为p时水的饱和温度,或称露点,℃;x为100 kg溴化锂水溶液中含有溴化锂的千克数。

式(2)的适用范围为15℃ <t<30℃,0℃ <t'<100℃,45% <x<65%。在利用式(2)时,需要根据式(1)先把已知蒸汽压力p换算为露点温度t'。

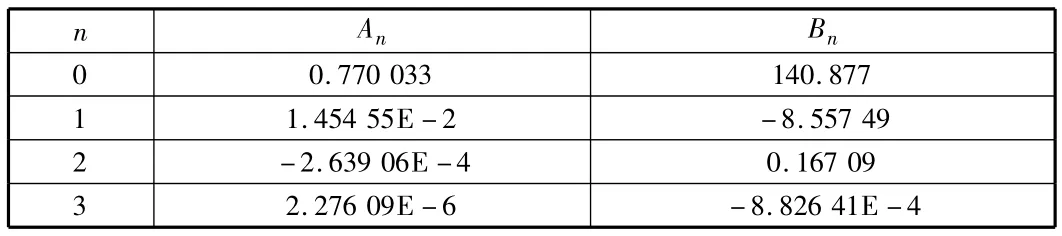

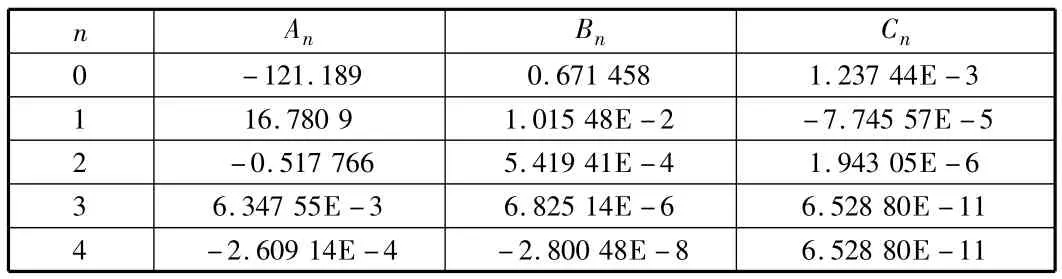

饱和温度方程的回归系数见表1。

表1 饱和温度方程的回归系数

3)溶液的焓值:

其中,h为溴化锂溶液的焓值,kcal/kg;t为溴化锂溶液的温度,℃。

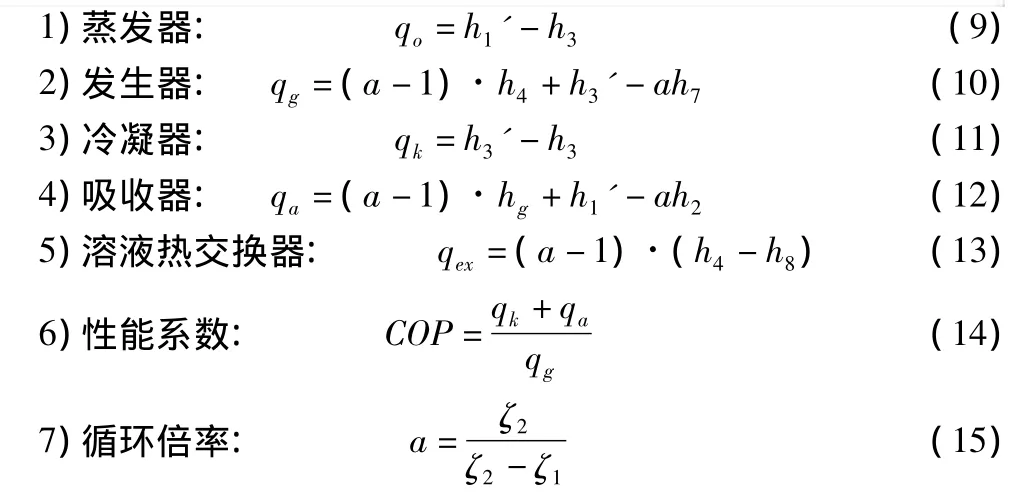

溴化锂水溶液焓值计算方程的回归系数见表2。

表2 溴化锂水溶液焓值计算方程的回归系数

4)饱和水或水蒸气的焓值:

其中,t'为压力为p时饱和水蒸气的温度,℃;t为过热水蒸气的温度(等于压力p时溶液的平衡温度),℃;h为温度为t时过热水蒸气的焓,kcal/kg;h'为温度为t'时饱和水的焓,kcal/kg;h″为温度为t'时饱和水蒸气的焓,kcal/kg;r为温度为t'时饱和水的气化潜热,kcal/kg;Cp为过热水蒸气t'~t的定压平均比热。

溴化锂水溶液汽态为纯水蒸气。基于溶液在平衡态时汽液同温的特性和溴化锂水溶液沸点高于纯水沸点的原因,该水蒸气存在极大的过热度。溴化锂水溶液表面上的汽态焓值h3'(≈h4'≈h5')采用过热水蒸气焓值公式来计算。计算普通单级循环蒸汽焓值时,Cp≈0.46 kcal/kg[2]。

3 溴化锂吸收式热泵系统过程建模

3.1 条件假设

在数学建模中,为了便于计算,往往将参数和条件进行简化和假定。在建模前,本文假定以下条件成立:

1)系统处于热平衡和稳定流动状态;2)离开各部件的工质均为饱和态;3)阻力、热损失、压力损失泵功和忽略不计。

3.2 模型建立

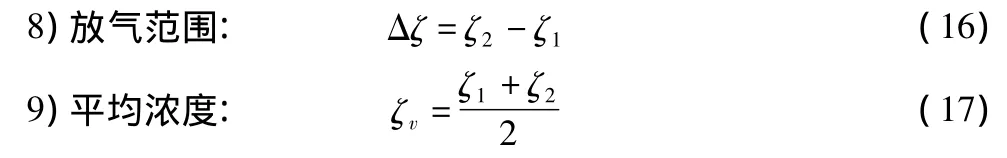

忽略输入功和热交换等带给系统的热量。设吸收式热泵中工质的循环流量为D=1 kg/s,系统在循环过程中,热平衡如下:

根据图2和式(1)可以求得吸收式热泵单体设备的单位热负荷及性能系数。

溶液循环倍率即发生器中每产生1 kg水蒸气所需要的溴化锂稀溶液的循环量。

其中,ζ2为发生器浓溶液浓度,%;ζ1为吸收器吸收终了稀溶液浓度,%。

4 系统供热循环模拟计算

已知驱动热源温度th,低温冷媒水温度tc和循环冷却水温度tw,根据经验公式确定蒸发温度to,冷凝温度tk,吸收器溶液最低温度t2和发生器溶液最高温度t4,以及溶液热交换器浓溶液出口温度t8。根据上述分析过程[1],可绘制出热力计算图框,如图2所示。根据图2应用matlab编制了计算机应用程序。在计算机上对某一工况的循环热力计算只需要几秒钟的时间,并且可以更改工况条件进行重复计算。

5 溴化锂吸收式热泵系统计算结果

研究过程中,要分析的四个参数为驱动热源温度、冷源水出口温度、冷却水进口温度、冷却水出水温度[4]。

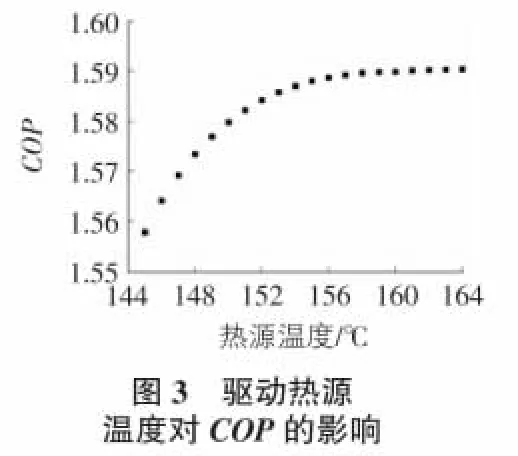

汽轮机低压抽汽的品质变化较大,本文选取抽汽温度变化为144℃ ~164℃[5],在此过程中设其他参数保持不变。低温冷媒水出口温度为30℃,冷却水进/出口温度为50℃/75℃。如图3所示,机组COP随驱动热源温度升高而升高,在开始时升高的趋势很明显,随后逐渐平缓。驱动热源温度升高时,对应的饱和温度升高,在冷凝压力一定时,发生器内溴化锂基础溶液的浓度不断增大,进而产生的水蒸气量增加,故COP上升。

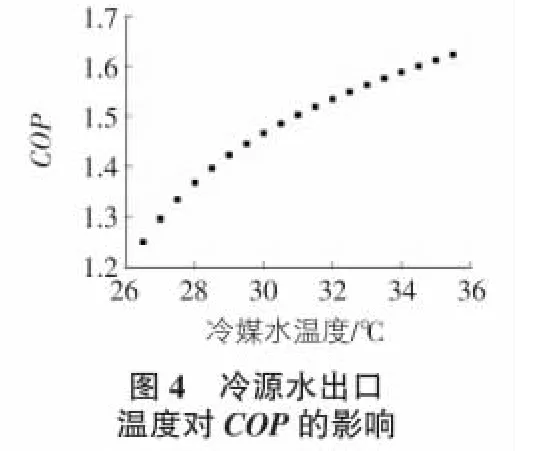

电厂低温冷媒水的温度不仅要考虑到对汽轮机背压的影响,也要考虑到对热泵的影响。热泵蒸发器的出口温度决定系统的蒸发压力,选取机组冷媒水出口温度为26℃ ~36℃,在此过程中设其他参数不变,并设驱动热源温度为144℃,冷却水进/出口温度为50℃/75℃。如图4所示,随着机组低温冷媒水出口温度的升高,机组COP也随之升高,趋势十分明显。当低温冷媒水出口温度升高时,相应的蒸发压力升高,吸收器内浓溶液吸收水蒸气的能力增强,故使COP升高。

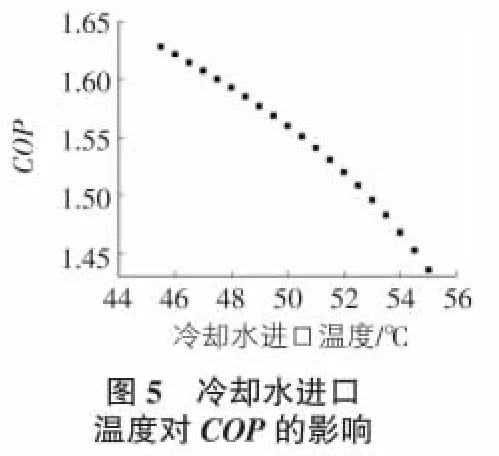

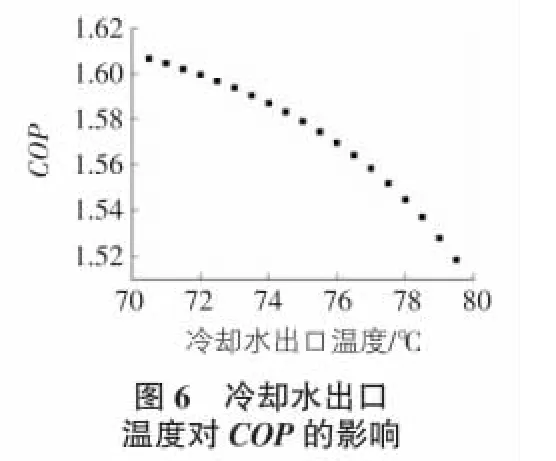

冷却水进/出口温度变化对热泵也会产生影响,选取进口温度参数为45℃~55℃,出口温度为75℃(出口温度参数为70℃~80℃,进口温度为50℃),研究对热泵的影响,在此过程中设低温冷媒水出口温度为30℃、驱动热源温度为144℃。冷却水进/出口温度对COP的影响如图5,图6所示,当冷却水进口温度升高时,热力系数COP下降的趋势十分明显,几乎成为一条直线。冷却水进口温度提高以后导致吸收器稀溶液出口温度也提高,当蒸发压力一定时,产生的水蒸气量减少,故COP下降。

当冷却水出水温度升高时,热力系数COP同样下降的十分明显。当冷却水出口温度升高时,冷凝压力升高,在驱动热源压力不变的情况下,溴化锂浓溶液浓度减小,造成COP下降。

6 结语

目前,汽轮机乏汽的低温余热利用主要有两种方法,低真空供热和采用热泵加热循环水供热。而利用热泵将低温余热提质再利用又成为现阶段应用于热电联产集中供热工程中的主要方式。

热泵系统在运行过程中,性能指标COP受驱动热源温度、冷源水出口温度、冷却水进出口温度影响较大。驱动热源温度升高使COP先升高后逐渐变得平缓;低温冷媒水温度升高使COP迅速增加;冷却水进出口温度增加会使COP急剧下降。在将热泵应用到电厂循环水回收的工作当中,应综合考虑这几个参数对系统整体性能带来的影响。

[1]陈 东,谢继红.热泵技术及其应用[M].北京:化学工业出版社,2006.

[2]陈君燕.溴化锂吸收式制冷循环的计算与分析[J].制冷学报,1984(2):18-24.

[3]贾明生.溴化锂水溶液的几个主要物性参数计算方程[J].湛江海洋大学学报,2002,22(3):52-58.

[4]舒 斌,戚永义,孙士恩,等.参数变化对LiBr吸收式热泵性能的影响[J].节能,2012(7):22-27.

[5]范仲元.水和水蒸气热力性质图表[M].北京:中国电力出版社,1996.