H13钢制铝合金挤压模具失效原因技术分析

黄碧珍

(广东省机械高级技工学校,广东 广州 510450)

一、铝合金挤压模具的主要失效形式

随着铝及铝合金制品在民用建筑、汽车工业等许多方面的应用越来越广泛,铝合金挤压工业得到了空前的发展。在2007年铝材加工产量达到了1176万吨,超过美国居世界第一。铝合金挤压模的工作条件十分恶劣,加上模具设计的好坏,模具材料选择的差异,以及热处理和表面强化处理的合理性等诸多因素,都可能直接影响模具的使用寿命。挤压模具的失效形式主要有:磨损失效、塑性变形、疲劳损伤和断裂。

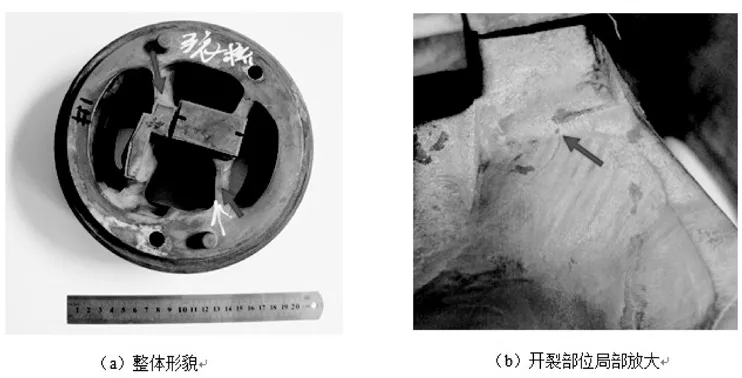

图1 送检模具的外观形貌

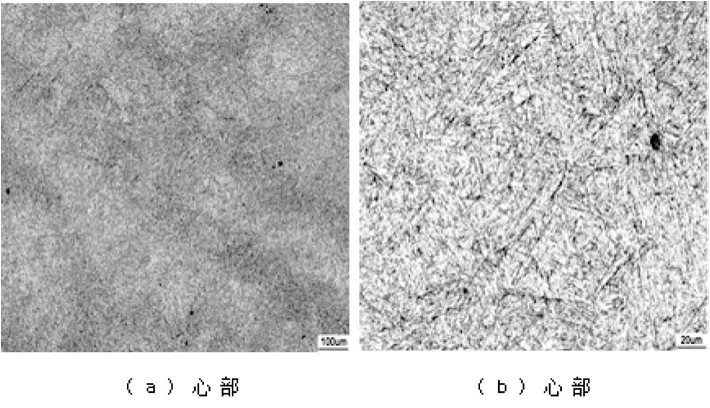

图2 经4%硝酸乙醇溶液浸蚀后的金相组织

其中断裂的形式有脆性断裂、韧性断裂、疲劳断裂等。通常断裂发生在模具型腔尖角处、凸台悬臂处等。脆断主要是材质问题或内部有缺陷,热处理硬度过高,型腔形状、工作带厚度以及模具结构产生的应力集中等原因引起的。疲劳断裂表象为模具表面龟裂,然后聚集扩展形成断裂,内在原因是反复变化的拉、压应力和热应力引起的。韧性断裂是由于材料太软或工作温度过高外界压力过大造成的。所以,选择模具制造材料非常严格,一般应具备高强度、高硬度、高耐热性和良好的抗氧化稳定性、高冲击韧性和断裂韧性和良好的淬透性等。

模具的使用寿命跟很多因素相关,但其中模具材料是占主要的,模具失效原因经统计大致为:设计不合理占13%,材料存在问题占10%,热处理产生的问题占60%,表面处理产生的问题占9%,其他原因占8%。由此可见模具材料的选用与处理方法最为重要。

二、H13钢

目前常用钢材是H13钢。H13钢是美国牌号的一种空冷硬化的热作模具钢,成分性能等同于中国钢材4Cr5MoSiV1。H13钢主要化学成可参见中国的GB标准来:C含量0.32~0.45,Si含量0.80~1.20,Mn含 量0.20~0.50,P含 量≤0.030,S含量≤0.030,Cr含量4.75~5.50,Mo含量1.10~1.75,V含量0.80~1.20。

正确热处理时,H13钢材由于增加了V元素,淬火时只有少量VC碳化物溶于奥氏体中,大部分VC碳化物并未溶于奥氏体中,这对细化奥氏体晶粒起到显著作用,大大的提高了钢的强韧性和热稳定性,也有助于改善热疲劳性能。而固溶于奥氏体中的V元素在淬火时又固溶于基体组织中,固溶强化基体组织。高温回火时,V元素又以VC碳化物的形式从基体组织中析出,弥散分布于基体组织中,增加钢的强度、硬度与耐磨性,产生二次硬化效应。但也削弱了基体组织的强度性能。正因为H13钢具有较高的热强性、耐磨性、韧性和耐热疲劳性能,同时又具备较高的淬透性,尤其是空冷即可淬硬,淬火变形又小,所以H13钢广泛地用于挤压模等。

三、案例

下面以一套铝合金挤压模具为例说明热处理对模具寿命的影响。

通过检查模具的整体外观形貌,如图1-(a)所示,模具开裂部位均发生在模芯与分流桥过渡的部位,如(a)图箭头所指;(b)图为模具分流桥处开裂部位的局部放大图像,裂纹如(b)图箭头所指。现对其进行金相组织分析。

在图1-(b)中箭头所指开裂部位切取纵向试样,并制成金相分析试样,按照中国国家标准“GB/T13298-1991金属显微组织检验方法”,对其进行冶金缺陷和金相组织评定。

1 冶金缺陷分析

试样金相观察磨面未经浸蚀的微观形貌可发现(b)图为(a)图的局部放大图像。由图可见,材料中基本上为点粒状非金属夹杂物,尺寸与数量尚可。参照“GB/T10561-2005钢中非金属夹杂物显微评定方法”,按标准评级图评级,评定材料的非金属夹杂物为D类细系2.0级。

2 材料金相组织分析

试样金相观察磨面经4%硝酸乙醇溶液浸蚀后的金相组织如图2、3所示。其中(a)图为模具的心部金相组织图像,(b)图为(a)图的局部放大图像;(c)图为模芯与分流桥过渡处开裂部位的金相组织,(d)图为(c)图的局部放大图像。模具材料的金相组织分析如下:

(1)钢中金相组织为“回火马氏体+少量残余奥氏体+二次碳化物+少量液析碳化物”。

(2)钢中马氏体组织粗大。根据中国机械行业标准“JB/T8420-96热作模具钢显微组织评级”,评定马氏体等级为6级。表明材料存在过热的组织缺陷。该组织缺陷与材料在热加工过程(热处理或锻造)中存在超温现象有关。材料组织粗大导致材料脆性增大,当模具表面形成裂纹,将迅速扩展而使模具开裂。

(3)模具表面存在明显的脱碳现象。图3-(c)箭头所指方向从模具表面往心部垂直方向的硬度分布曲线。由图可见,模具表面脱碳层深度达到0.8mm以上。模具表面脱碳导致模具表层强度下降。模具表面的脱碳组织缺陷是由于热处理过程中未进行有效的保护而造成的。

(4)模具裂纹起源于模芯与分流桥过渡的R位处,裂纹沿晶界扩展,扩展方向如图3-(d)箭头所指。由于模具服役时该部位存在较大的应力集中,加上模具表面存在脱碳,强度较低,当工作应力超过材料强度时,模具即发生开裂。

综上所述,模具材料组织粗大和表面存在严重脱碳是导致模具开裂的主要原因。

3 改进措施

(1)降低淬火温度。淬火温度应控制在1020℃~1050℃。

(2)热处理时采用保护气氛炉或真空炉。常用的保护气氛有氢气、氮气、氨气、丙烷、丁烷、甲醇、一氧化碳、丙烯等。

结语

由此可知,热处理不当是模具失效的主要原因。作为从事模具行业的人员要想把模具做好、做精,那么仅仅懂得如何设计和制造模具是不够的,还应当具备足够的金属知识和热处理技术。

[1]李学忠.铝合金挤压型材平面分流组合模结构要素解剖与设计[OL].全国第十二届轻合金加工学术交流会论文集.

[2]郝少祥.模具钢选用速查手册[M].北京:化学工业出版社,2009.