航空发动机转子组件动平衡夹具的设计

刘儒义

(中航工业沈阳黎明航空发动机集团公司,辽宁 沈阳 110043)

在航空发动机制造中,压气机转子、涡轮转子组件等转动件的平衡占重要位置,其不平衡量是影响发动机试车时的振动超限的主要原因。动不平衡在支承上造成动载荷,引起发动机振动,产生噪音,加速轴承磨损,造成转子部件损坏,使发动机的使用寿命降低。

1 转子动平衡简介

转子动平衡一般在卧式平衡机HL5UB进行。平衡机转速为800~1300r/min,具体转速视零件设计要求而定。平衡时夹具一端与平衡机用法兰盘连接,另一端用V型滚轮支撑,两端高度可调节。平衡时,先将平衡夹具与发动机转子组件连接螺钉拧紧,用塞尺检查装配贴合面的贴合情况,装配后间隙不允许大于0.02(允许局部加温以保证装配)。连接联轴节和连接盘,调整摆架高度保证联轴节处于水平状态,压紧固定压板。开启平衡机,输入转子组件平衡文件参数。按下启动开关,使风扇转子组件转数稳定约30秒后,测量转子初始不平衡量。根据测得的数据调整配重,选择平衡块相应组别及修磨平衡块以保证平衡要求。

2 对夹具的设计要求

(1)保证转子部件与静子部件的装配位置尺寸要求,不应有窜动,应与发动机装配状态一致,否则将造成平衡数据不准确。转子部件参与平衡,而静子部分不参与平衡,需固定。(2)平衡转子组件前,夹具要先进行平衡。夹具除滚轮支撑平面外,需留出修正面,根据夹具允许的不平衡量,去除多余材料。(3)夹具零件与发动机零件的配合一般采用过盈配合。安装时需加温平衡衬套或用液氮冷却发动机轴颈。由于拆卸困难,需设计专用的拔具。

3 转子动平衡夹具的设计

转子的平衡夹具按照零件的特性一般分为两类:转静子组件的平衡夹具、单独转子组件的平衡夹具。

3.1 转静子组件的平衡夹具

3.1.1 总体结构设计

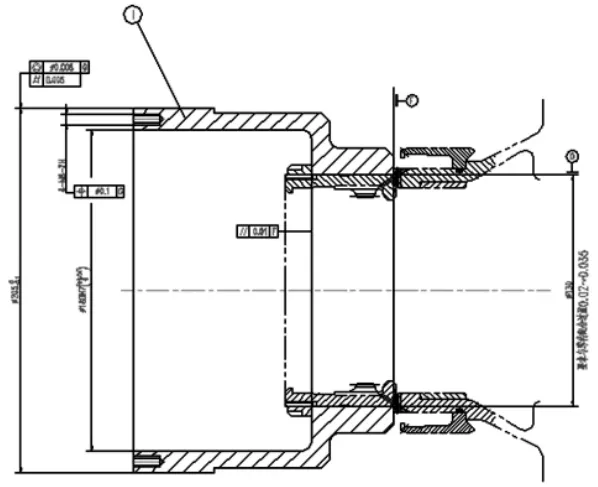

图1

采用机匣止口、风扇盘止口保证装配时径向方向的位置尺寸,用两个对顶向心角接触轴承保证装配轴向方向的位置,避免平衡过程中轴向的窜动。基准A、B为两平衡支点,保证轴瓦等高,平衡时用平衡机上轴瓦压紧。实现了机匣静子组件固定,转子组件由联轴节带动进行平衡。

3.1.2 平衡夹具的预平衡

使用夹具对转子组件进行平衡前,夹具要先进行平衡。平衡夹具的允许不平衡量一般为发动机平衡组件设计要求的1/10~1/5。夹具表面P、Q为平衡修正面,在表面设计均布的螺纹孔,用螺钉调节修正夹具不平衡量。

3.1.3 夹具自身因素对转子组件平衡的影响

参与平衡的夹具组件重量是影响转子组件平衡重要因素。如参与平衡夹具组件重量太大,夹具自身的不平衡量很难达到设计要求。所以从结构设计上,夹具的传动组件结构应更紧凑。传动轴在满足强度的情况下,直径应尽可能小。对于夹具静子机匣部分,虽不影响发动机转子组件的平衡,但为避免夹具笨重,采用幅板焊接等结构。

3.2 单独转子组件的平衡夹具

此类夹具一般分为前端轴颈部分和传动部分设计。

3.2.1 前端轴颈部分设计

前端一般采用平衡衬套与轴颈连接方式,用螺母锁紧平衡衬套。平衡衬套与轴颈采用过渡配合,装卸时加温平衡衬套(或用液氮冷却发动机轴颈,一般选用加温平衡衬套)。衬套保证一段与平衡机滚轮接触,其余为根据不平衡量去除材料部分。见图2

图2

3.2.2 设计平衡衬套用平衡夹具

平衡衬套在平衡转子前要先进行平衡,结构如图3:用夹具平衡机进行平衡,两端用顶尖顶紧,用皮带传动。

图3

3.2.3 平衡衬套用拔具的设计

设计时,还应考虑衬套的拆卸。拆卸时用千斤顶配合拔具使用。结构图4:

图4

3.2.4 后端传动部分设计

后端采用法兰盘用平衡机联轴节结构(如图5)。为保证装配位置准确,先将定位芯轴与零件连接,后连接夹具,这种结构更便于装卸。设计了两处支点,用于夹具自身的平衡。轴表面其它部分用于平衡的去重。

图5

4 试验

以上两种结构经使用车间动平衡,装卸方便,结构合理,平衡转动灵活,很好地保证了设计及使用要求,零件的不平衡量经调整修正,达到了发动机转子组件的设计要求。

[1]安胜利,杨黎明.转子现场动平衡技术[M].北京:国防工业出版社,2007.

[2]王汉英,张再实,徐锡林.转子平衡技术与平衡机[M].北京:机械工业出版社,1988.

[3]张建中.机械制造工艺学[M].北京:航空工业出版社,2000.

[4]吴宗泽.机械设计实用手册[M].北京:化学工业出版社,2010.