基于嵌入式处理器的同步发电机双机热备励磁调节器的设计

袁 宁,刘 培,江忠龙

(国电南瑞科技股份有限公司,江苏南京 210061)

0 引言

励磁调节作为发电机的重要辅助设备,不仅可以提高发电机功率极限和电力系统传输功率的能力、改善电力系统及同步发电机的运行状态,而且直接关乎电力系统稳定运行的能力和经济价值。本文介绍了新一代采用积木式系统设计的可靠性较高的冗余式双机热备励磁调节器,主要采用ARM+FPGA组成核心控制单元,结合嵌入式实时操作系统Vxworks的设计方案,具备较强的以太网通信功能,能够满足当前对励磁调节器的发展要求。设计围绕同步发电机励磁调节控制的基本理论展开,采用32 bit ARM处理器,运用嵌入式构架的软硬件设计,将可预见的励磁发展前景运用其中,使产品的淘汰周期大大延长。近年来其在各梯级水电站的实际投运中,满足发电机单机或并网运行的要求,得到了用户的好评。

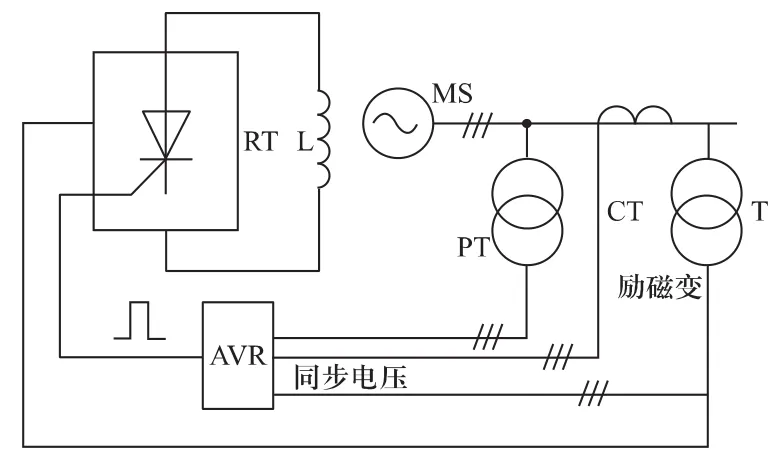

1 发电机励磁系统介绍

目前在水力、火力发电厂,同步发电机普遍采用的是自并励直流励磁系统,励磁原理框图如图1所示。其原理如下:由励磁变(T)采集发电机机端电压,经过降压整流后作为励磁电流的直流电源,同时作为数字移相触发模块的同步信号;晶闸管整流桥(RT)由晶闸管组成的三相桥式全控整流电路构成励磁系统的功率柜,在为发电机提供直流的励磁电流的同时,还可满足电动机在停机或故障状态下的顺利灭磁;电压电流互感器(PT、CT)主要用来采集机端定子电压和定子电流供给励磁调节器(AVR);由嵌入式系统构成的AVR单元主要完成相关电信号的采集、分析和处理,并通过控制算法,实时调整脉冲触发角度,实现励磁电流的可控,从而达到实时调节发电机机端电压,提高电力系统的稳定运行。

图1 自并励励磁系统原理框图

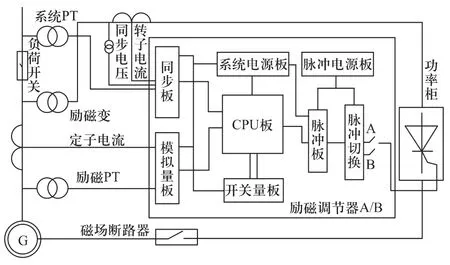

2 双机热备励磁调节器的总体设计

双机热备励磁调节器适用多种晶闸管励磁控制方式,本系统主要针对目前适用较广泛且动态优良的自并励同步发电机晶闸管励磁系统。双机热备励磁调节器为一台发电机配备2套励磁调节器,分主套和从套两个单元并机冗余运行模式,由主套装置的脉冲触发晶闸管导通,两套装置通过自身的核心控制进行状态监测、逻辑仲裁,实现脉冲的互锁,即双通道冗余设计,其框图见图2。

图2 双机热备冗余结构框图

励磁调节器的双机热备工作原理如下:励磁调节器上电工作后,两套励磁调节器采用抢先占用模式,自主设定为主机(假定为A机),另一套则为热备机(假定为B机)。两套励磁调节同时处理相同的开入量和模拟量等电信号,并完成控制角度的计算,但只有A套机计算出来的控制角度脉冲,经隔离放大整形后实现功率柜晶闸管的整波,B套机计算出的控制角度脉冲被闭锁。只有A套机出现故障,发出故障信号给B套机,同时B套机检测到A套故障信号或手动切换B套为主机时,B套机将接替A套机成为主机运行,其触发脉冲将取代A套脉冲输出实现晶闸管的整波,同时A套自动闭锁,这样可继续对发电机进行励磁工作,使发电机不会因其中一套励磁调节器出现故障而停机,使发电机不间断运行,同时可对故障励磁调节器进行维护和修复。

励磁调节器采用积木式板件结构,由电源板、CPU板、模拟量板、开关量板、同步板、脉冲放大板等构成发电机双机热备励磁调节器。励磁控制系统总框图如图3所示。电源板采用专业的电源生产厂家定做,分系统电源和脉冲电源,系统电源满足输入交直流220 V或110 V,直接输出电源±12 V,5 V双路输出。脉冲电源提供±24 V电源输出,主要为脉冲板提供脉冲调整的放大电源。同步板和模拟量板主要完成交流采样信号的调整,以满足A/D数据的采样量程。开关量板主要完成信号的开入和开出,采用光电隔离器件实现板件和外部信号的隔离。CPU板是励磁调节器的核心单元,控制器选用ATMEL公司的32 bit处理器AT91RM9200及FPGA芯片完成发电机电参数的测量及励磁调节控制输出,实现励磁调节的优良控制。脉冲板实现脉冲的放大调整和脉冲故障监测,同时实现双套脉冲的故障切换,功率柜采用全控桥实现交流整波。

图3 发电机双机热备励磁调节控制系统框图

3 双机热备励磁调节器的主要控制实现

励磁调节控制的核心单元是CPU板,主要完成发电机励磁系统相关参数的测量、通信及移相触发控制。选用了32 bit的AT91RM9200,是一款高性能、低价位、基于嵌入式工业控制系统的处理器,可进行嵌入式实时操作系统VxWorks设计。

3.1 数据交流采样

本文采用交流采样技术实现发电机的机端电压、定子电流、转子电流等电参量的采集。以AT91RM9200控制器为核心,采用FPGA强大的逻辑功能实现A/D控制信号的逻辑时序,最终由AT91RM9200控制A/D完成数据的采集。采样模块采用的是A/D公司生产的16 bit真双极性、多通道模数转换器AD7656。该器件仅有160 mW功耗,比最接近的同类双极性输入ADC的功耗降低了60%。AD7656包含一个低噪声、宽带跟踪保持放大器,以便处理输入频率高达8 MHz的信号。信号输入部分结合Maxim公司的MAX309多路开关,对三相电压和三相电流进行同步采样,保证了功率测量的准确性。

3.2 对外通信

励磁调节器通信部分包括双套之间的通信,以及与后台PC机的数据交换,分别涉及了以太网、CAN网和RS-485总线的数据通信接口。双套微机励磁调节器之间处于主机和从机的从属模式,必须实时实现数据的交换,为此采用了数据传输率高,抗干扰强的双CAN(Controller Area Network)通信。CAN控制器采用Philips的独立CAN控制器SJA1000芯片,AT91RM9200控制器通过读、写外部数据存储器的形式来访问SJA1000,实现数据的交换。CAN收发器采用Philips的PCA82C250,实现CAN协议控制器和物理总线之间的接口,此器件对总线提供差动发送能力,对CAN控制器提供差动接收能力,可以同时操作两个CAN网络,提供高达1 Mb/s的传输速度。

励磁系统的网络化是以后的发展趋势,强大的网络通信功能可方便的与上位机及各种DCS系统通信,最终实现励磁系统的网络化控制。实时嵌入式操作系统Vxworks的采用,大大简化了网络层程序的设计。AT91RM9200T内嵌了一个以太网控制器,但未提供物理层接口,需外接一片物理层芯片实现以太网的通信。常用的10 M/100 M以太网物理层器件主要有 RTL8201、DM9161,均提供MII接口和传统7线制网络接口。本系统中选用DM9161作为物理层芯片,由于信号定义明确,连接比较简单。信号的发送和接收通过网络隔离变压器和网络水晶接头RJ45接口并网,方便地实现了装置与后台的通信。

3.3 全控桥的数字移相触发控制

励磁调节器的功率柜采用的是三相桥式全控整流电路。三相全控桥的控制灵敏度和静差均优于半控桥,而且动态特性也较好,不仅可以完成交、直流转换的任务,还可以在正常停机或故障跳闸时将储存在电机励磁绕组磁场中的能量,经全控桥迅速反馈回交流电源,即进行将直流变换为交流的逆变灭磁。常见的三相桥式全控整流电路如图4所示。为保证全控桥的可控导通,采用数字移相触发脉冲来实现。三相全控整流桥的触发电路主要功能是根据同步电路获得的同步信号,以及给定的触发角实现对晶闸管的数字移相控制。按图示的顺序可知道晶闸管的导通顺序依次为VT1→VT2→VT3→VT4→VT5→VT6→VT1,从而可知触发脉冲的顺序为A+,C -,B+,A-,C+,B -。

图4 三相全控整流桥

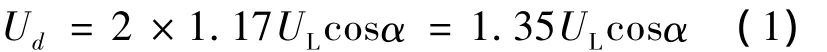

由三相桥式全控整流电路输出的直流电压平均值Ud与控制角α之间的关系可以导出在感性负载时满足:

式中:UL——变压器二次侧线电压;

α——触发角度。

由式(2)进行计算,就可由控制电压得到触发角α,一般情况下,根据实时性要求,对 α=进行离散化计算,可得一张控制电压与触发角的关系表,根据PID计算的结果,进行快速查表求得触发角α。

由式(1)、式(2)可知,晶闸管整流输出端电压的大小靠改变其触发角的大小实现的。当α∈(0°,90°)时,整流桥处于整流状态,当 α∈(90°,180°)时,整流桥处于逆变灭磁状态。

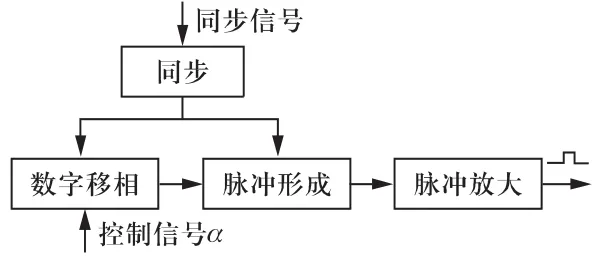

为确保全控桥整流电路可顺利起动,实现晶闸管的触发换流,必须保证晶闸管每周期导通的起始点即触发延迟角α相同,即都必须在其阳极承受正向电压(或在阴极承受负向电压)期间,在控制极上加触发脉冲,为确保形成电流通路,还必须使共阳极组和共阴极组的元件在任一瞬间各有一只处于导通状态,即如果一个触发脉冲加至共阴极组的一个元件,则另一触发脉冲加至共阳极组中的前一个元件。因此,触发脉冲要适应全控桥电路的要求,满足6个晶闸管按序导通,解决办法有两种:一种是使每个脉冲的宽度大于60°(一般取60°~80°),称宽脉冲触发;另一种是在触发N号晶闸管的同时给N-1号晶闸管补发一个脉冲,即用两个窄宽脉冲等效代替一个宽脉冲,称双窄脉冲触发。用双窄脉冲触发,在一个周期内对每个晶闸管需要连续触发两次,他们的间隔为60°。由于双窄脉冲触发可减小触发装置的输出功率,减小脉冲变压器的铁心,使用比较广泛。目前普遍采用数字移相技术实现,原理框图见图5。

图5 数字移相触发原理

励磁调节器六路双窄脉冲的数字移相触发目前采用较多的是可编程定时计数器、PWM和FPGA等完成。可编程逻辑芯片可选用的有FPGA和CPLD,在选用原则上FPGA处理速度较快,但时序的可控性较弱。对于时序要求非常高的逻辑控制,如通信电路中的时序传递可选用CPLD。在功能实现上采用软件的开发方法基本相通。选用XILINX公司的FPGA芯片XCS30,采用VHDL语言编程完成数字移相脉冲触发,具有脉冲稳定好、可靠性高的特点。通过把同步板上同步变压器采集到的交流同步电压(Ua、Ub、Uc)整形成方波,作为同步信号送至 FPGA,作为FPGA的触发源,每个同步信号产生后,由FPGA接收来自AT91RM9200T构成的核心控制单元输出的控制信号,通过脉冲计数的方式改变移相角α的大小,如同步脉冲频率50 Hz是固定的,脉冲计数个数为N,则移相角α的脉冲数是αN/360个,从而实现延迟α角的双窄触发脉冲。由全控桥的输出电压与控制角的关系可知,发电机的励磁调节就是通过改变α的大小,来实现改变输出电压、功率的目的。

3.4 试验波形及分析

通过示波器测得的一组双窄触发脉冲波形试验波形如图6所示。由于示波器的通道数有限,只能测量一组波形,图中给出了当α=30°、60°、90°、150°时的四组图像采集,其中 CH1 是A相同步电压调整后的波形,CH2是触发脉冲A+经放大后的波形。由晶闸管导通的顺序及双窄脉冲形成的原理,C-的触发脉冲在A+脉冲移相60°后与A+是完全相同的脉冲,其他各序脉冲(B+,A-,C+,B -)依次移相60°。通过实际的试验验证,证明了数字移相的正确性,达到实际设计效果。

图6 不同角度的移相触发脉冲试验波形

4 励磁调节器的软件实现

双机热备励磁调节器的软件包括三个方面:嵌入式操作系统Vxworks、人机交互程序及励磁应用程序。

嵌入式操作系统Vxworks部分包括操作系统本体,以及硬件底层驱动、系统任务配置、系统中断配置等。使用嵌入式操作系统提高了代码移植性。实时系统具有快速可靠的中断响应,保证了励磁程序的高效率运行。多任务环境允许一个实时应用作为一系列独立任务来运行,各任务有各自的线程和系统资源,合理安排了励磁控制外围程序的运行。这种软件构架保证了系统和励磁控制程序的安全性和可靠性。

人机交互的核心程序位于通信报文处理任务中。该任务和网络通信任务、RS-485通信任务一起构成了整个人机交互的下位机系统。网络通信任务、RS-485通信任务接收到上位机发出的指令后,将指令发送到共同的消息队列中,通信报文处理任务从消息队列中逐条取出并处理。

励磁应用程序包括两个部分:主程序和控制调节程序。主程序放置于主任务中,完成励磁应用程序的初始化,以及机组状态的判断等功能;控制调节程序放置于3.3 ms中断中,控制周期为3.3 ms,完成所有的励磁控制调节功能,确保了控制调节的快速和精度。

5 结语

本文在双机热备励磁调节器研制的基础上,结合发电机励磁的基本原理,概述了微机励磁调节器的基本框架,适用于同步发电机各种直流励磁系统。在硬件结构上采用冗余设计的双通道结构,实现了双机热备切换,有效保障了发电机励磁的稳定性和可靠性。在介绍励磁调节器系统的总体结构下,引出本文介绍的采用AT91RM9200微处理器运行嵌入式Vxworks系统,负责对整个系统的控制。限于篇幅,软件部分概述了设计的基本实现方法,略去了装置的抗干扰措施。通过实际投运,论证了装置稳定运行的可行性。这种采用新器件实现的新系统,对产品升级及新一轮数字励磁调节装置的研发具有实际的参考意义。

[1]樊俊.同步发电机半导体励磁原理及应用[M].北京:水利电力出版社,2002.

[2]王柯.基于DSP的同步发电机双微机励磁调节器研究[D].西安:西安理工大学,2005.

[3]徐科,窦小波.基于ARM和VxWorks的新型发电机微机励磁调节装置[J].电力自动化设备,2007(3):73-76.

[4]陈利芳.浅谈自并励励磁系统在大容量机组中的应用[J].继电器,2007,35(1):81-84.

[5]党瑞荣,汤小松.基于AD7656的高性能输电线监测系统设计[J].计量与测试技术,2008,35(9):8-10.

[6]崔成旺.基于CAN总线的智能化励磁功率柜的研究[D].天津:天津大学,2007.

[7]田勇,丁世勇.关于大中型汽轮发电机自并励静止励磁系统问的讨论[J].电力系统保护与控制,2008,36(19):61-62.

[8]梁朝.基于CPLD的数字移相触发单元设计[J].电力自动化设备,2004,24(12):56-58.

[9]邵国君.基于FPGA的数字移相触发系统[J].微处理机,2008,4(2):33-35.