电机用硅钢片材料特性对冲压性影响的研究

张兴志,范 杰,张秉芬

(1.上海交通大学,上海200240;2.上海日立电器有限公司,上海201206)

0 引 言

小功率电动机的批量化生产一直以来都是人们关心的问题。对于磁路路径确定、铁心结构确定的系列化电机而言,达到更高的生产效率意味着更低的单位能耗,在日益重视节能减排的今天,也受到人们更广泛的重视。一般而言,此类电机用铁心使用高速级进冲床进行批量生产,保证冲床连续稳定运行即可保证生产效率的最大化[1]。因此,如何提高电动机用硅钢片冲压性成为一个研究的课题。

在冲压过程中,硅钢材料性能对冲压性有直接影响,通过深入研究硅钢片材料特性能够有效改善冲压性,提高生产效率。

1 高速级进冲床工作原理

1.1 冲压原理

冷冲压工艺是基于金属塑性变形,利用冲模对板料金属进行加工,以得到所需要的零件形状和尺寸的压力加工工艺[2]。

根据被加工零件形状的不同,金属板料毛坯在加工时的变形状况也不一样,因此冷冲压工艺又可以分成为冲裁加工工艺和成形加工工艺[2]两大类。制造小功率电动机的300 t 高速级进冲模即属于冲裁加工工艺。

1.2 冲压流程

高速级进冲床种类较多,但其冲压流程基本一致,如图1 所示。

图1 高速级进冲模冲压流程图

整个高速级进冲模有多个工位,按照递进模式完成槽冲裁、孔冲裁、内外径冲裁、冲片铆接等不同工序,流水线式的冲裁工艺能够最大限度地利用冲模资源。

需要注意的是,铆接冲头的行程是固定的,且整个铆接过程采用的是先进先出堆栈的方式完成的,即:首片叠片落料于工位上端,第二片铆接时,将首片叠片顶下,占据首片叠片的位置,之后以此类推,直到计数器到达设定的片数,定转子铁心成形完成,随后由推杆推出模腔。

2 冲压性能影响因素分析

2.1 冲压模具

依据冲压原理,影响冲压铆接性能的原因在于铆接强度的大小。考虑不受重力的理想情况,其受到两个力的影响,分别是钢板叠片受到铆接冲头的压力F 和钢板叠片弹性形变恢复力Fx。

依据能量守恒定律,由于铆接冲头行程L 固定,势能差固定,因此作用于叠片上的动能Ek也是固定的。

由式(1)~式(3)可得,钢板叠片受到铆接冲头的压力F 始终是恒定的。

钢板叠片弹性形变恢复力Fx可用下式表示:

可见,Fx方向始终与F 相反,大小则与弹性形变量x 有关,x 越大,则Fx越大。

定义F 与Fx的合力为铆接力ΔF,则:

依据以上分析,F 为恒定值,Fx大小与弹性形变量x 成正比,因此x 越大,ΔF 越小。

从模具角度分析,当钢板叠片材料一定时,调整铆接冲头的初始位置可以改变弹性形变量x,初始位置越高,x 越小,铆接力ΔF 越大。

铆接冲头初始位置提高后,虽然铆接力ΔF 变大,但由于铆接行程固定导致最终位置也同时提高,可能造成铆点锁扣不紧。

2.2 材料机械性能

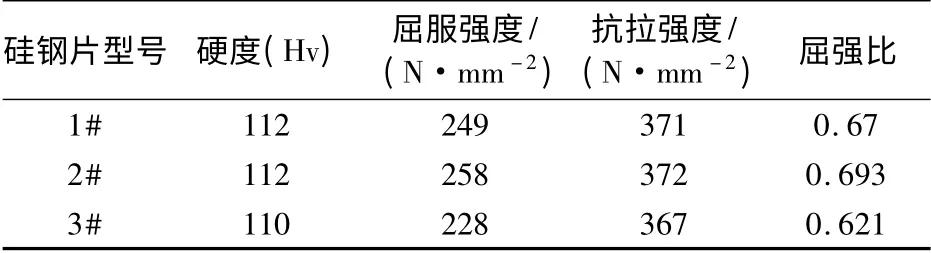

机械性能是材料的固有属性,主要包括硬度、屈服强度、抗拉强度、屈强比等相关参数,对冲压作业性有直接影响[2]。表1 给出了三种典型型号硅钢片机械性能的比较。

表1 典型型号硅钢片机械性能比较

从表1 来看,3#硅钢片屈服强度较2#硅钢片低,冲裁时材料更容易发生形变,即弹性形变量x 增大,此时可以微微调高铆接冲头初始位置减小这部分形变量。

影响屈服强度的内在因素主要有:结合键、组织、结构、原子本性。不考虑硅钢片材料成分、配比的变更,可以从组织结构方面予以调整。从这方面来看,可以有四种强化机制影响屈服强度,分别是:(1)固溶强化;(2)形变强化;(3)沉淀强化和弥散强化;(4)晶界和亚晶强化。[3]

其中,前三种方法在提高屈服强度的同时会降低塑性,也不利于加工。因此,可以考虑采用第四种方法,该方法的实质是细化晶粒。

3 晶粒度对材料性能影响分析

3.1 机械性能

晶粒度级别是表示晶粒大小的尺度。

硅钢片晶粒度级别高,晶粒平均截距小,晶界数量多,晶粒间相互作用力大,强度、硬度、塑性、韧性等机械性能更好[4-5]。

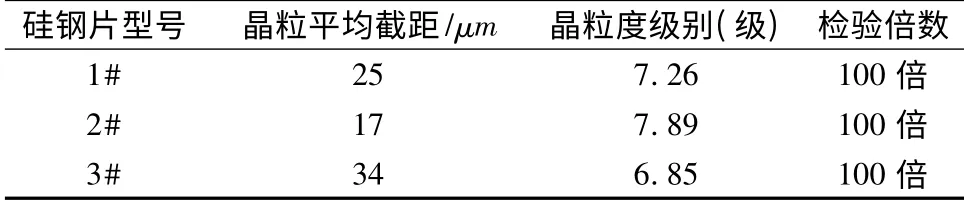

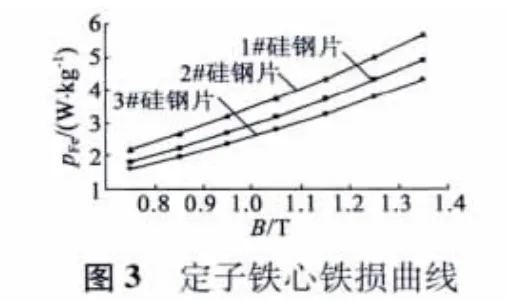

表2 给出了三种典型型号硅钢片的晶粒度数据。图2 是三种典型型号硅钢片的金相图,可以直观比较晶粒的截面大小。

表2 典型型号硅钢片晶粒度比较

图2 硅钢片金相图

比较表1 和表2 的数据,发现硅钢片晶粒度级别越高,材料屈服强度越高,屈强比越高。

3.2 电磁性能

晶粒度级别的高低对铁心损耗存在一定影响。铁心损耗主要由磁滞损耗和涡流损耗[6-7]两部分组成。

硅钢片晶粒度级别高,晶粒平均截距小,晶界数量多,晶粒间相互作用力大,畴壁移动的阻力大,需要克服该力实现磁畴转换所需的能量也更大,因此磁滞损耗更大。

同时,由于晶粒平均截距小,磁畴尺寸小,磁畴内部涡流路径更小,涡流损耗更小[8]。

因此,总铁损的变化取决于磁滞损耗与涡流损耗的变化率以及在总铁损中所占权重。

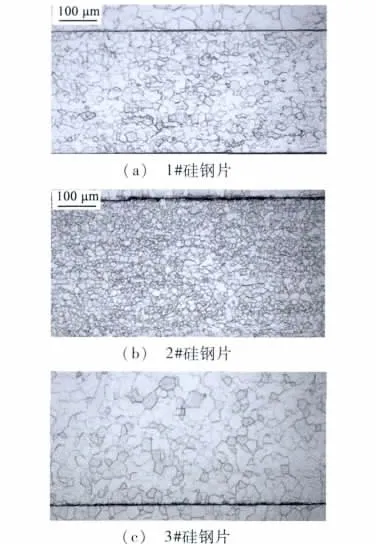

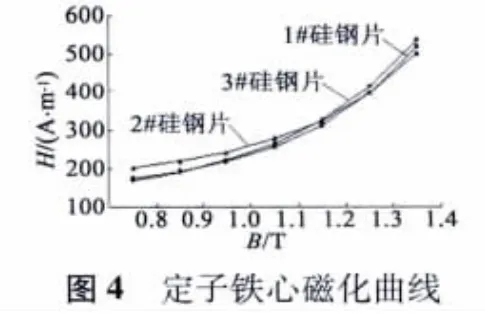

图3 为三种典型型号硅钢片冲压成形后定子铁心的铁损曲线,图4 为磁化曲线。

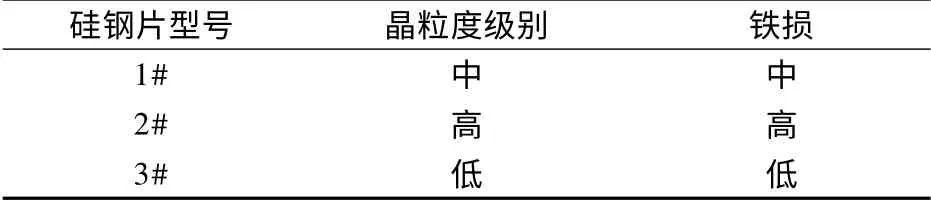

比较1#、2#、3#硅钢片晶粒度级别与铁损的关系如表3 所示。

表3 典型型号晶粒度级别与铁损比较

对于典型硅钢片来说,晶粒度级别高,总铁损高,即磁滞损耗对铁损的影响更大。

4 调整晶粒度改善冲压性

一般而言,定子铁心在冲压成形后需要进行热处理工艺,以便消除冲压残余应力,达到降低铁损的目的。在热处理过程中,硅钢片内部晶粒组织结构也会发生变化,对定子铁心性能产生一定影响[9-10]。

4.1 晶粒度调整方式

对于需要进行热处理的定转子铁心而言,热处理前需要关心的仅仅是硅钢片的冲压性能,也就是硅钢片的机械性能;热处理后关心的是铁心的电磁性能。

针对两者不同的诉求,硅钢母材的电磁性能可以暂不考虑,在母材生产时通过提高退火温度、加快冷却速率等工艺改善方式大幅细化晶粒,调高晶粒度级别[11-12],此时尽管铁损变大,但使硅钢片屈服强度提高,利于定子铁心的冲压。

冲压成形后,利用已有的热处理工艺,定子铁心不但可以消除应力引起的铁损,同时保温过程还能使晶粒组织迅速长大到合适尺寸,从而大幅降低磁滞损耗,使总铁损降低。

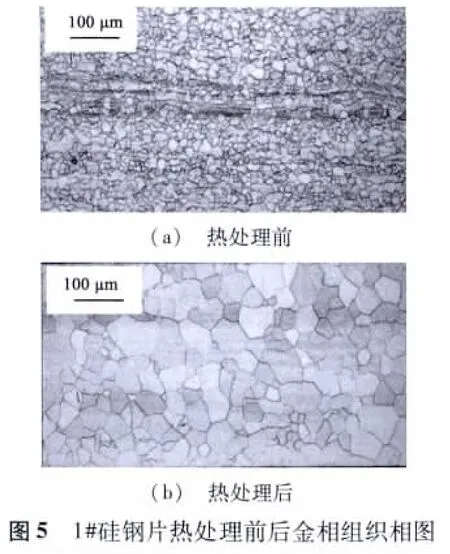

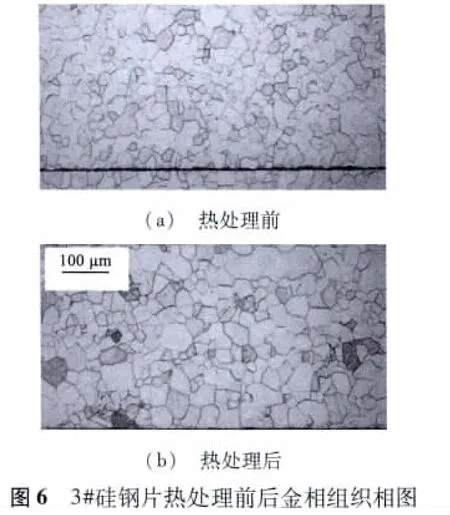

图5 是1 #硅钢片热处理前后金相组织相图。图6 是3#硅钢片热处理前后金相组织相图。可以看出,1#硅钢片由于晶粒度级别高,在热处理后晶粒截面积有明显增大;而3#硅钢片由于本身晶粒度级别低,晶粒尺寸较为合适,热处理后晶粒截面积基本没有变化。

4.2 电磁性能

依据图5 和图6,1#硅钢片制作的定子铁心,热处理前铁损会较大,热处理工艺则同时降低应力损耗和磁滞损耗,使热处理后铁损大幅降低;3#硅钢片制作的定子铁心,热处理前铁损较小,热处理工艺主要降低应力损耗,因此热处理后铁损降低幅度偏小。

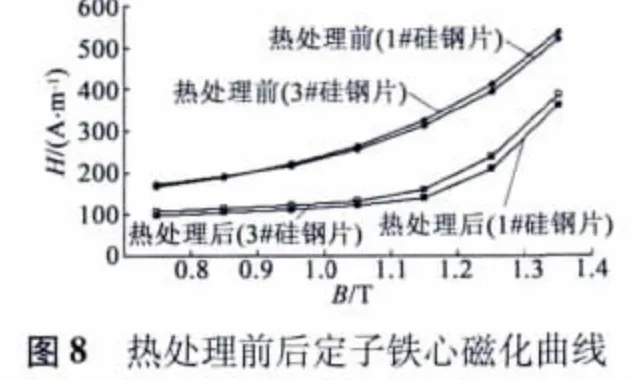

图7 和图8 是热处理前后定子铁心电磁性能比较,热处理前,1#硅钢片铁损大于3#硅钢片;热处理后,1#硅钢片铁损与3#硅钢片相当。

5 结 语

通过硅钢卷料生产中的工艺优化,减小晶粒平均截面积,可以提高硅钢片屈服强度等机械性能,从而有效改善冲压性,提高铁心生产效率。

在冲压成形后,截面积减小的晶粒又能在热处理过程中迅速长大,大幅降低磁滞损耗,使定转子铁心总铁损满足要求。

[1] 邓卫国.电机定转子铁芯零件的现代冲压技术[J].电加工与模具,2009(2):66-70.

[2] 朱立义.冷冲压工艺与模具设计[M].重庆:重庆大学出版社,2006:1-2,10-12.

[3] 束德林.金属力学性能[M].北京:机械工业出版社,1987:18-23.

[4] Aoyagi Y,Kaji Y.Crystal plasticity simulation considering oxidation along grain boundary and effect of grain size on stress corrosion cracking[J].Materials transactions,2012,53(1):161-166.

[5] 马鹏飞.热处理技术[M].北京:化学工业出版社,2009:12.

[6] 汤蕴璆,史乃.电机学[M].北京:机械工业出版社,2005:15 -20.

[7] Pluta W.A.Some properties of factors of specific total loss components in electrical steel[J].IEEE Transactions on Magnetics,2010,46(2):322-325.

[8] 张文康,毛卫民,白志浩.退火温度对冷轧无取向硅钢组织结构和磁性能的影响[J].特殊钢,2006,27(1):15-17.

[9] 张鸣元.压缩机电机硅钢片热处理[J].微电机,2005,38(1):71.

[10] 陈可来.电机冷轧硅钢片退火工艺浅析[J].中小型电机,2004,31(3):49.

[11] 何忠治.电工钢[M].北京:冶金工业出版社,1997:295 -299.

[12] 金自力,任慧平,王玉峰,等.无取向电工钢冷轧及退火织构的演变[J].钢铁,2007,42(1):63-66.