运用G82的P指令字加工梯形螺纹

□ 赵军强

浙江科技工程学校 浙江嘉兴 314000

梯形螺纹一般作传动用,用以准确传递运动和动力,精度要求比较高,其应用比较广泛,例如普通车床上的丝杠和中、小滑板的丝杆等。梯形螺纹不仅可以在普通车床上加工,也可以在数控车床上加工,并且在数控车床上应用G32、G82、G76和宏程序等指令能高效、高精度地加工出梯形螺纹,但也存在参数较多、计算复杂、程序较长、容易出错等不足之处,因此在工作中尝试运用华中世纪星系统G82指令的主轴转角指令字P在数控车床上用左右分层切削法加工梯形螺纹。

1 车削梯形螺纹的左右分层切削法

1.1 梯形螺纹的加工方法

梯形螺纹的加工方法有很多种,如直进法、斜进法、左右切削法、车直槽法等。梯形螺纹与三角螺纹相比,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,因此梯形螺纹车削时具有吃刀深、走刀快、切削余量大、切削抗力大等特性。一般数控车床车削螺纹常用的方法是直进法、左右切削法和斜进法3种,直进法适用于车削螺距比较小的三角形螺纹;斜进法适用于车削螺距比较大的三角形螺纹或螺距比较小的梯形螺纹;左右切削法适用于车削螺距比较大的梯形螺纹。

1.2 左右分层切削法

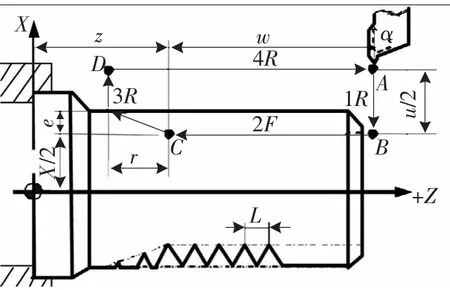

在用左右切削法加工梯形螺纹时,为降低对数控车床刚性的要求和梯形螺纹的车削加工难度,避免“扎刀”和“爆刀”现象,保证螺纹精度要求,对螺距较大的梯形螺纹的车削加工往往采用左右分层切削法,也就是把梯形槽分成若干层,每层深度根据螺纹的尺寸大小和工步来确定,而每一层的切削都采用左右交替车削的方法,如图1所示。

▲图1 左右分层切削法

2 直螺纹车削循环G82指令简介

2.1 直螺纹切削循环指令格式

G82 X(U)Z(W) R E CP F ;

2.2 指令说明

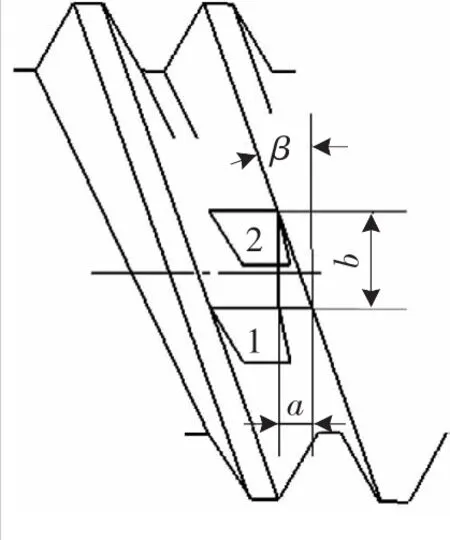

如图2所示,各字母代表意义如下。

X、Z: 绝对值编程时,为螺纹终点C点在工件坐标系下的坐标;增量值编程时,为螺纹终点C相对于循环起点A的有向距离,图中用u、w表示,其符号由轨迹1和2的方向确定。

R、E:螺纹切削的退尾量,R、E均为向量,R为Z向回退量,E为X向回退量,R、E可以省略,表示不用回退功能。

C:螺纹头数,为0或1时切削单头螺纹。

P:单头螺纹切削时,为主轴基准脉冲处距离切削起始点的主轴转角(缺省值为0);多头螺纹切削时,为相邻螺纹头的切削起始点之间对应的主轴转角。

F:螺纹导程。

▲图2 直螺纹切削循环

3 左右分层切削法

3.1 梯形螺纹刀刀头宽度的确定

在采用左右分层切削法车削螺距较大的梯形螺纹时,为保证螺纹精度要求,避免车削过程中梯形螺纹刀3个刀刃同时切削,产生“扎刀”和“爆刀”现象,梯形螺纹刀刀头宽度要小于螺纹牙底槽宽。参考普通车床梯形螺纹刀的粗车刀刀头宽度为1/3螺距宽,精车刀的刀头宽度应等于牙槽底宽减0.05 mm的刀头宽度要求,结合左右分层切削法和刀具强度等因素,确定数控车床梯形螺纹刀刀头宽度约为2/3牙槽底宽。

3.2 梯形螺纹刀在梯形槽中轴向可移动量a的计算

首先通过对梯形螺纹车刀刀头宽度的测量,获得刀头宽度的实际值L,其次根据梯形螺纹尺寸公式计算,获得梯形螺纹的槽底宽度值w,再通过计算式:

计算得到刀头宽和槽底宽之差值,即梯形螺纹刀在梯形槽中轴向可移动量a。

3.3 梯形螺纹刀在梯形槽中径向移动量b的计算

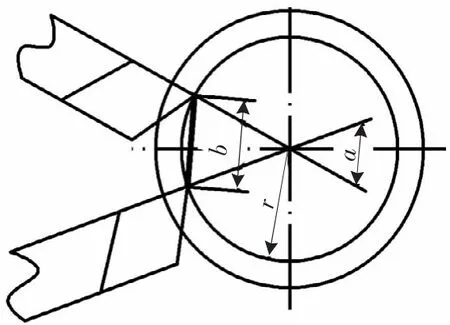

由于梯形螺纹刀刀头宽度小于螺纹梯形槽底宽度,使梯形螺纹刀在梯形槽中有一定的轴向移动量。假定车刀不作轴向移动,主轴(工件)相对刀具转过一定的角度,使梯形螺纹刀相对梯形槽位置从1位置运动到2位置,则刀具在梯形槽中径向就y有一个移动量,相当于梯形螺纹刀从梯形槽中的左极限位置移动到右极限位置,如图3所示,图中以大径处刀具切削刃上一点为例,图中:1为刀具初始位置,2为主轴转动后刀具位置,a为车刀轴向可移动量,b为车刀该点径向可移动量,β为螺纹大径的螺旋升角。对图3分析可知,刀具切削刃上的点在梯形槽中径向移动量b、轴向移动量a和该点处的螺纹螺旋升角β之间构成一个直角三角形,根据勾股定理,可以通过计算式:b=a/tanβ (2)分别求得梯形螺纹刀切削刃上某点的径向移动量。

▲图3 梯形螺纹车刀在梯形槽中的位置

3.4 主轴转角α的计算

主轴(工件)就转过的角度α对应的刀具在梯形槽中有径向移动量b,如图4所示。根据圆的弦长计算公式,列出主轴转角计算式:

式中:α为圆心角 (主轴转角);b为梯形螺纹刀在梯形槽小径向移动量;r为梯形螺纹小径的半径值。

根据上述分析,已知梯形螺纹刀在梯形槽中轴向可移动量a、螺纹小径值d3和及其对应的螺旋升角β,代入式(3)得:

▲图4 主轴转角α的计算

即可求得刀头宽度为a的梯形螺纹刀在加工时主轴转角的度数α。此外,用大径值或中径值及其对应的螺旋升角β代入计算式,也能求得主轴转角α。

3.5 左右分层切削法加工梯形螺纹中主轴转角指令字P的应用

在应用左右分层切削法加工梯形螺纹中,在每一层切削中先用0°转角编程车削一刀(加工梯形槽的左侧),再用主轴转角值α编程车削一刀(加工梯形槽的右侧),也可以根据螺纹的尺寸大小和需要在两刀之间用主轴转角的一半值编程车削一刀 (加工梯形槽的中间)。此外如考虑梯形螺纹的精加工,可以考虑主轴转角在左右分层切削时角度对称分布,两侧留精加工所需的转角度数。

▲图5 梯形螺纹

4 加工梯形螺纹编程实例

如图5所示梯形螺纹,用一把螺纹刀粗、精加工,零件材料为铝,运用G82指令编程。

4.1 梯形螺纹部分尺寸计算及其公差的确定

大径:d=360-0.375mm;

中径:d2=d-0.5p=36-3=33 mm,查表确定公差,得d2=33-0.118-0.453mm;

牙高:h2=0.5p+ac=3.5 mm;

小径:d3=d-2h3=29 mm,查表确定公差mm;

牙底宽:w=0.366p-0.536ac=2.196-0.268=1.928 mm。

其中:p为螺距,ac为牙顶间隙。

4.2 计算主轴转角

根据梯形螺纹螺距和牙底宽尺寸刃磨或选择梯形螺纹刀,实测梯形螺纹刀刀头宽度L为1.428 mm。

梯形螺纹刀在梯形槽中轴向可移动量为a=w-L=1.928-1.428=0.5 mm;螺纹中径的螺旋升角为β=arctan(p/πd2)=arctan(6/103.62)=3.314°;主轴转角计算式为30.338 °。

4.3 编写梯形螺纹加工程序

O0001

%0001

G95M43

M03S300

T0101

G00X35Z6

G82X33Z-42P2F6 //第一层左侧粗加工,留2°精加工

G82X33Z-42P28.338F6 //第一层右侧粗加工,留2°精加工

G82X31.5Z-42P2F6 //第二层左侧粗加工,留2°精加工

G82X31.5Z-42P28.338F6//第二层右侧粗加工,留2°精加工

G82X30Z-42P2F6 //第三层左侧粗加工,留2°精加工

G82X30Z-42P28.338F6 //第三层右侧粗加工,留2°精加工

G82X29.5Z-42P2F6 //第四层左侧粗加工,留2°精加工

G82X29.5Z-42P28.338F6 //第四层右侧粗加工,留2°精加工

G82X29Z-42P2F6 //第五层左侧粗加工,留2°精加工

G82X29Z-42P28.338F6 //第五层左侧粗加工,留2°精加工

G82X29Z-42P0.5F6 //左侧精加工,留 0.5°修整

G82X29Z-42P29.838F6 //右侧精加工,留 0.5°修整

G82X29Z-42F6 //修整左侧

G82X29Z-42P30.338F6 //修整右侧

G00X100Z100

M30

5 结束语

运用华中世纪星系统中G82指令的主轴转角指令字P加工梯形螺纹的思路是将刀具相对主轴的轴向移动转化为主轴相对刀具的转动,充分发挥系统指令功能,为梯形螺纹的编程加工提供一种新方法。在实际生产加工中,根据零件和刀具的情况,合理确定左右切削分层法的分层数、刀头刀宽值和粗精加工主轴转角值的分配,与其它梯形螺纹加工方法配合使用,可以更有效提高生产效率和零件精度。

[1] 华中数控.世纪星车削数控装置编程说明书[Z].

[2] 耿国卿.数控车床上梯形螺纹的宏程序编程与加工[J].机械工程师, 2011(4).

[3] 楚建华.浅谈梯形螺纹加工的三个重要环节[J].科技向导.2012(5).