PLC运动控制器在舞台机械系统中的设计与研究

刘基顺 田广军 陆 乐 高恒伦

(北京总装备部工程设计研究总院,北京 100028)

0 引言

机械舞台设备是现代剧场和文化体育设施的重要组成部分。21世纪末,上海大剧院的建成和国家大剧院的正式启动,带动了我国大、中型舞台的新建和改造工程,国内舞台设计由此进入了一个高潮阶段[1]。随着科学技术的发展,剧院舞台硬件设施的自动化、机械化、大型化、集成化程度越来越高,各种演出的需求也越来越复杂。

目前,国内大型剧场舞台机械使用的变频器数量多达上百台,驱动的电机数量(包括定速设备)将近两百台。一般来讲,其运动控制系统采用PLC+现场总线从站+带有位控功能的变频器实现。在现有的控制方式下,变频器受本身位控功能限制,选择控制方式较为单一;而且在控制要求程度高、关联程度复杂的多设备位置联动方面,不可能完全满足准确同步要求,这必然会影响演出效果。因此,有必要开发一种新型运动控制器,实现多设备实时控制要求。

按核心控制部件分类,多轴运动控制器的控制方案主要有基于PLC的运动控制系统和“PC+运动控制卡”两种形式。其中,基于PLC的运动控制系统以PLC为基本运动控制单元,采用“上位机+服务器”或“具有服务器功能的PLC+轴控制器(PLC)+驱动单元”。“PC+运动控制卡”的方案大规模应用于舞台行业,主要以国外的控制系统为主。这些系统采用专用轴控制卡,如Waagner biro公司的AXIO II轴控制器系统和Parker公司的ACR9000系列轴控制器系统。由于受到实时网络和运动控制算法的限制,目前前一种控制方式在国内舞台机械行业中的应用并不多。

1 结构组成及方案设计

1.1 结构组成

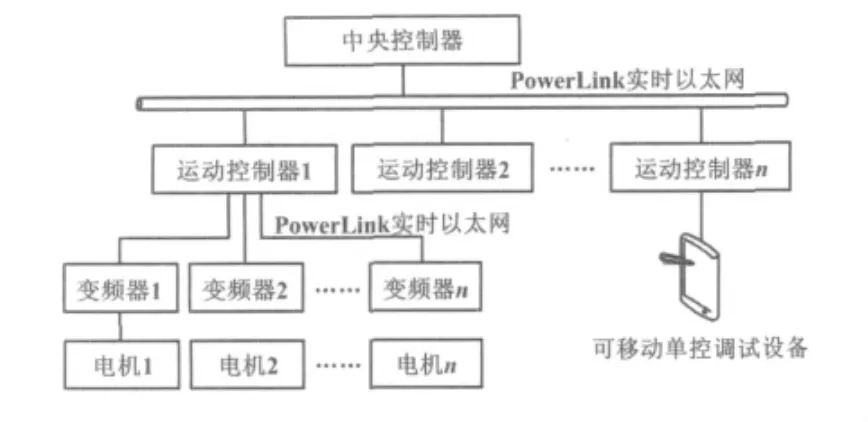

采用实时百兆以太网Powerlink作为PLC多轴控制系统的主干网(包括B&R公司的PCC产品)。该系统应用分布式网络结构,每个运动轴的位置环位于对应的PLC运动控制器内。

在每个控制周期,运动控制器通过编码器接收各个轴的位置反馈,计算每个轴的速度给定值并发送给各个变频控制器。

在多轴运动控制中,某一运动设备作为主动轴,而其他设备作为从动轴。在每个控制周期,所有从动轴通过控制网络接收主动轴的实际位置值作为自己的位置给定值;也可不指定实际设备作为主运动设备,由运动控制器作为“虚拟主轴”产生位置给定值,从而实现电子齿轮等功能。运动控制网络结构如图1所示。

图1 运动控制网络结构Fig.1 Structure of the motion control network

图1中,中央控制器的作用是接收上位系统命令,并将设备的轴状态反馈给上位系统;通过实时以太网协调所控运动轴之间的同步信息。实时以太网的作用是保证设备之间的轴命令状态信息和状态信息以微秒为单位,等时同步传递;保证设备之间轴命令信息和状态信息以毫秒为单位,等时同步传递。运动控制器的作用是通过实时以太网接收中央控制器的命令,同时反馈每个控制设备的轴状态;通过模拟量控制变频器速度给定,同时通过电机编码器采集位置和速度信息。可移动单控调试设备的作用是通过详细设置设备轴位置环最大速度、加速度、到位窗口、PI参数等位控信息,调试每一个设备轴的位置属性,以达到最佳轴控效果。

基于PLC的运动控制系统具有以下优点。

①采用开放的软件和硬件平台,PLC本身具有可靠的电器性能认证证书;

②模块化结构,通过对设备进行合适的组合,可进行标准化软件封装;

③能够在现有基础上搭建运动系统平台,控制软件的通用性和可移植性显著增强;

④采用符合国际标准的100 Mbit/s实时以太网技术,系统响应时间较短,可达到0.1 ms;

⑤立足现有舞台技术优势,可对舞台控制系统位置控制软件进行针对性编程。

1.2 控制方案设计

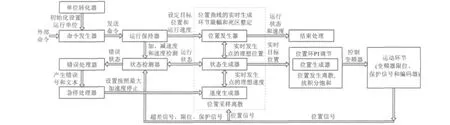

运动控制器是一个微处理单元,它代替传统设计中变频器的专用位控环节,通过开放的以太网通信技术,得到不同运动控制器下的控制设备的实时位置信息,以实现多轴联动控制。运动控制器使用标准C语言作为开发工具,通过模块化功能进行统一标准接口定义,可移植性强。运动控制器内部功能模块组成如图2所示。

图2 运动控制器模块组成Fig.2 Module composition of the motion controller

运动控制器负责对执行元件的实际控制,产生与设备电器控制有关的全部信号。在收到指定的运行曲线后,运动控制器计算出不同点的运行数据;然后对指定值与实际值进行比较,通过专用算法产生控制参数。作为设备动作的控制单元,运动控制器可根据机械要求,产生专门的二进制信号,用于离散速度的传动;产生指定的模拟速度信号,用于无位置控制要求的变速传动;产生与位置、时间有关的指定速度信号,用于有位置要求的变速传动。

由于对运行周期时间和精度都要求很高的任务已经在运动控制器内部完成,中央处理器和运动控制器之间的数据交换就可以相对慢一些,速度信息通常约每400 μs交换一次,位置信息1~2 ms交换一次即可。中央处理器和运动控制器可实现任意点对点通信。

2 关键技术研究

通常,位置环由运动控制器完成,速度环和电流环由伺服驱动器或变频器完成。运动控制器执行位置环闭环控制,通过位置/速度曲线发生器和位置/速度曲线调节器,把速度指令结果发给变频器,指挥设备按照命令要求进行位置运行。控制器的输出是一个16位的数字量(-32768~+32767)。该数字量经DAC转换成模拟电压(-10~+10 V),然后该电压被发送给变频器,作为变频器的速度参考输入。

2.1 位置/速度曲线发生器

用于位置发生器的速度控制模式有S曲线模式和梯形曲线模式两种。考虑到位置控制闭环的PI特点和变频器内置的速度闭环特性,梯形曲线在启动和停止时,仍可实现对设备速度的平缓控制。与S曲线模式相比,梯形曲线模式由于控制算法相对简洁,对设备运动过程中具有的在线目标速度和目标位置改变的响应过程相对迅速,适用于位置响应迅速的场合。所以,位置/速度曲线发生器采用梯形曲线。

典型的梯形曲线模式如图3所示[2]。该模式下的运动经历了3个阶段:Ⅰ匀加速,以设定的加速度从当前速度加速到所设定的目标速度;Ⅱ匀速,运动速度达到目标速度,并保持目标速度匀速运动;Ⅲ匀减速,以设定的加速度减速到零,此时正好达到目标位置。在某些情况下(如异常情况下的紧急停车),速度可能还未达到目标就要减速,此时就没有Ⅱ阶段,速度曲线就不再是梯形,而是三角形。

图3 梯形曲线模式Fig.3 Trapezoidal profile mode

2.2 位置/速度曲线调节器

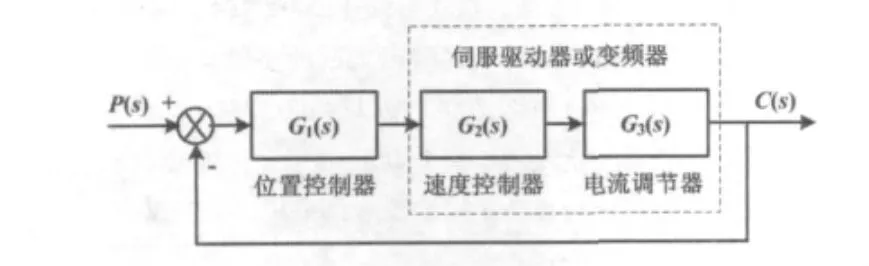

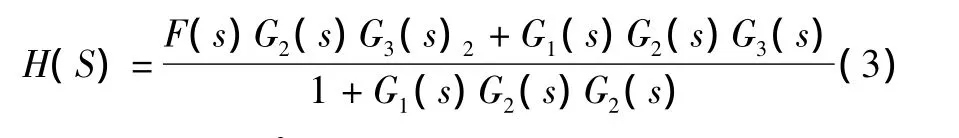

对于位置/速度调节器而言,通常引入反馈环节[3]。传递函数示意图如图4所示。

图4 传递函数示意图Fig.4 Sketch map of the transfer function

图4中:P(s)为相应的位置输入,C(s)为电机相应转过的位置。当速度调节器采用PI控制,在位置环的截止频率远小于速度环的截止频率时,速度控制器的闭环传递函数可以等效为一个惯性环节,如式(1)所示。

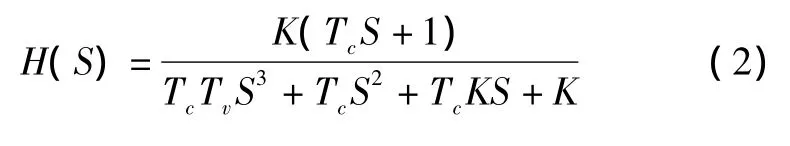

当电机等效为一个积分环节,将位置环改造成比例积分环节后,系统的传递函数为:

式中:K=KcKvKm。

根据控制系统理论,高阶系统的暂态响应是一阶和二阶系统暂态响应分量的合成,同时考虑到Tc>>Tv,由G1(s)引入的系统极点距离虚轴最远,即对系统暂态影响可以忽略。加入位置前馈的系统传递函数为[3]:

由于运动控制器采用梯形曲线模式,在设备加、减速时,速度呈比例关系增长,所以加速度的增量为零,速度的增量为常数K=。位置/速度曲线调节器如图5所示。

图5 位置/速度曲线调节器Fig.5 Position/velocity curve controller

图5中,Kf为前馈比例系数,Kp为反馈比例系数,E为设定目标位置和运行实际位置的偏差,Ys为设定目标位置,Vs为调整后的输入变频器的速度给定值。

3 试验平台及效果分析

试验采用贝加莱X201484-1 CPU作为运动控制器进行垂直提升试验,运动控制器的采样时间为2 ms;电机一转采样单位为1000 unit;旋转编码器每转脉冲数为1024,电机最高转速设定为1200转,则电机最高转速对应为20000 unit/min;电机功率为12.5 kW;负载为1000 kg;设备实际对应位置1 mm=237 unit。

在比例系数Kp=6、积分时间 Ts=0.4 s时,进行无前馈(曲线1)、前馈系数1(曲线2)、前馈系数1.75(曲线3)、前馈系数2(曲线4)的设备运行的实时设定位置和实际位置差值的比较,结果如图6所示。

图6 比较曲线Fig.6 Comparing curves

从图6可以看出,在设备启动加速和停止加速的过程中系统扰动较大,其最大偏差可达300 unit;而在设备匀速运行时,偏差非常小。这是由于位置/速度曲线调节器在进行PI反馈调节时,根据偏差进行纠正,调节作用落后于干扰作用所致;当加入前馈环节,系统动态响应得到有效改善,同时前馈系数Kf理论上应为最大模拟量输出/最大单位转速=32767/20000=1.63835[4-6]。考虑到变频器内部速度环和电流环的滞后效果,所以 Kf应略大于此值,取为1.75较为合适。

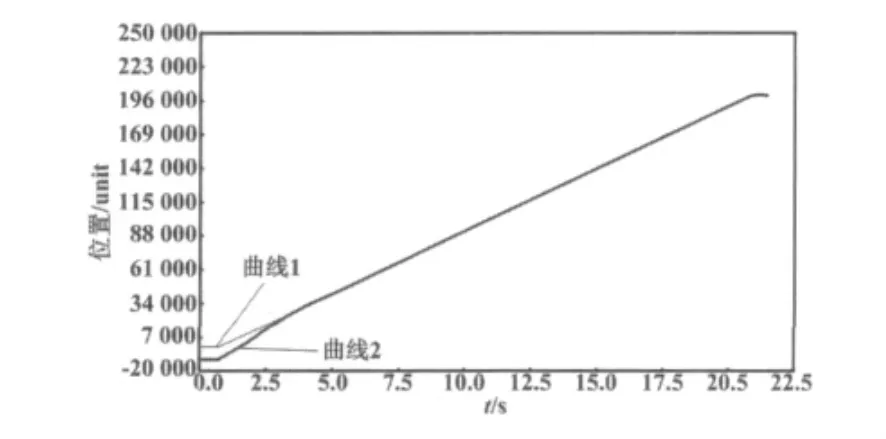

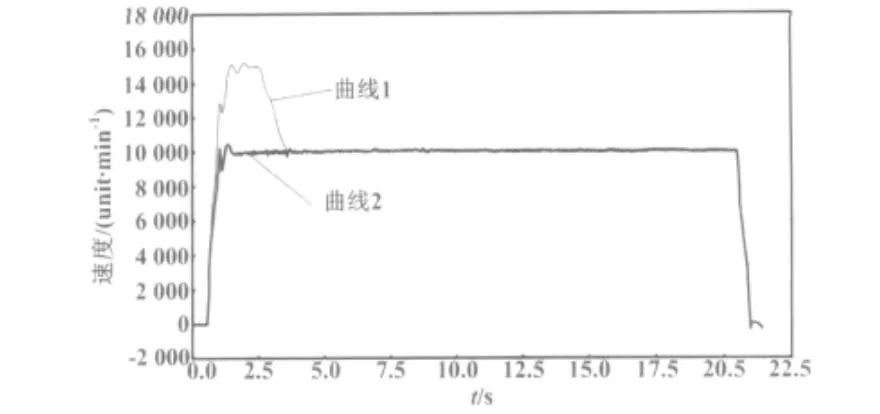

主轴(曲线1)、从轴(曲线2)实际位置曲线和实际运行速度曲线如图7、图8所示。

图7 实际位置曲线Fig.7 Actual position curves

图8 实际速度曲线Fig.8 Actual speed curves

4 结束语

目前,舞台机械控制系统大量采用以PLC为核心控制器件,存在垂直提升设备精确控制以及多电机准确联动等问题。因此,本文设计了一个新的运动控制器。该控制器不仅可以实现无超调的准确定位,而且具有快速、良好的动态响应,在舞台机械设备自动控制系统中具有广泛的应用价值。本文研究成果已成功应用于舞台行业吊杆的垂直提升运动,实现了吊杆场景的精确定位。

[1]Schickhuber G,McCarthy O.Distributed field-bus and control network system[J].Computing & Control Engineering Journal,1997,8(1):21-32.

[2]Jeon J W,Ha Y Y.A generalized approach for the acceleration and deceleration of industrial robots and CNC machine tools[J].IEEE Transactions on Industrial Electronics,2000,47(1):133-139.

[3]胡庆波,吕征宇.全数字伺服系统中位置前馈控制器的设计[J].电气传动,2005,35(5):24-27.

[4]刘长荣,田广军,吴涧彤.现代大型舞台机械计算机网络自动控制系统的研究与实践[J].演艺设备与科技,2004,4(4):40-44.

[5]许万,陈幼平,陈冰,等.基于实时以太网的多轴运动控制网络的研究[J].制造业自动化,2008,30(11):70-75.

[6]叶雪辉,李建刚,李亚楠,等.基于DSP的运动控制器核心算法研究[J].组合机床与自动化加工技术,2009(1):47-50.