电刷镀MoS2-C复合镀层摩擦学性能研究

张 森,李国禄,王海斗,徐滨士,马国政

(1河北工业大学 材料科学与工程学院,天津300130;2装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

摩擦不仅导致大量的机械能消耗,同时磨损也是机械零件失效的一个重要原因,因此针对减摩耐磨材料的研究具有重大的社会和经济效益[1,2]。固体润滑技术发展应用至今已有很长时间,随着固体润滑材料的研究与应用,它解决了多种液体润滑不能解决的复杂润滑问题。固体润滑剂可以代替润滑油脂应用于易被污染、给油困难以及真空辐射等复杂工况条件,在润滑油脂中加入固体润滑颗粒可显著改善润滑油脂的摩擦学性能[3-5]。

MoS2是应用时间较长且应用较为广泛的固体润滑剂之一,对其摩擦学性能的研究也较为深入。因其出色的摩擦学性能,MoS2在空间机械润滑中也得到了广泛的应用[6]。到目前为止,已经开发出了很多制备MoS2薄膜的方法如射频溅射、脉冲直流溅射、磁控溅射、反应溅射、离子束辅助沉积、脉冲激光沉积、电沉积法等,此外还有黏结法制备 MoS2涂层[7,8]。20世纪90年代以来MoS2薄膜的制备与应用已经进入产业化发展,在控制膜的结晶及晶粒取向从而获得较低摩擦因数方面取得了较大进展,但对改善薄膜的抗潮性、提高耐磨寿命进而全方位改善薄膜的摩擦学性能而言,复合薄膜技术显然具有诱人的发展前景[9]。

本工作采用复合电刷镀技术在GCr15基体上制备了添加纳米石墨颗粒的镍基MoS2-C复合电刷镀层,在多功能摩擦磨损试验机上考察了复合刷镀层的摩擦学性能,包括摩擦因数和磨损量随法向载荷以及滑动速率的变化规律和机理,为进一步完善MoS2薄膜的摩擦学性能提供了一定的参考。

1 实验

试样材料为φ50mm×8mm的GCr15圆盘,经过淬火并低温回火处理得到硬度为HRC58,表面抛光处理后的光洁度为Ra=0.3μm,刷镀后测得镀层表面粗糙度Ra=0.35μm。电刷镀电源采用模修刷镀两用电源,电源可在实验中实时显示所消耗电量,进而通过耗电量以及试样表面积计算镀层厚度(Q=δ×C×S×K,其中δ为镀层厚度;S为被镀面积;C为耗电系数;K为损耗系数)。镀液为快速镍添加30g/L二硫化钼和20g/L石墨颗粒,添加的二硫化钼粒度为50μm而石墨颗粒粒度为40nm,采用机械搅拌24h后超声震荡1h处理以解决纳米颗粒在镀液中的团聚现象。为控制镀液中的石墨含量,镀笔采用10mm×10mm×5mm的316L钢包裹医用脱脂棉及涤纶棉套制得。为保证镀层质量,实验采用自动刷镀小车横向匀速刷镀。在刷镀前,对试样依次进行电净、2号活化、3号活化以及特镍镀液打底(约为4μm)后刷镀实验所需复合镀层。

摩擦学实验采用装备再制造国防科技重点实验室自主研制的MSTS-1多功能空间摩擦磨损试验机,该试验机可在大气至1×10-5Pa的真空环境中稳定进行实验,采用“球-盘”接触方式,实验时φ9.525mm 的GCr15钢球保持静止而试样在伺服电机带动下匀速转动。钢球硬度为 HRC58,表面粗糙度Ra=0.32μm。试验机在软件、硬件配合下可对摩擦力、摩擦温度进行实时采集、显示以及处理,并可以实时显示摩擦力和摩擦因数曲线[10]。

实验测定摩擦学性能随载荷变化时,固定滑动速率分别为100,200,300r/min,载荷变化为12,15,18,21N。测定摩擦学性能随滑动速率变化时固定载荷分别为 15,18,21N,滑动速率变化为 100,200,300,400r/min。采用精度为10-5g的电子分析天平对实验前后的试样进行分析并计算磨损率,采用扫描电子显微镜对摩擦实验后的试样磨痕表面进行观察,所得实验数据均为3次实验结果的平均值。

2 结果与分析

2.1 镀层表面与成分分析

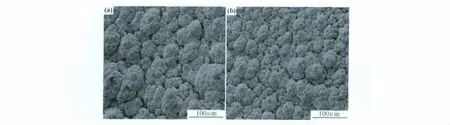

图1为电刷镀层表面形貌对比照片,图1(a)为未添加纳米石墨颗粒的镀层表面,图1(b)为添加20g/L石墨颗粒镀层表面。镀层均呈现典型的“电刷镀菜花头”结构,且表面平整光滑,未发现明显气孔、结瘤以及局部组织粗大等情况。

图1 镀层表面形貌 (a)未添加纳米石墨颗粒;(b)添加纳米石墨颗粒Fig.1 The surface morphology of coating (a)MoS2coating;(b)MoS2-C coating

图2为镀层的截面形貌,镀层沉积致密均匀,厚度平均为100μm,与通过实验消耗电量与试样面积计算得出镀层厚度相差不大。因电刷镀工艺保持了原始MoS2晶粒的片状结构,并且形成了与基面和镀层平行的择优取向进而保证了其优异的摩擦学性能。

由图1对比可知,添加纳米石墨颗粒的镀层呈现的“菜花头”组织较未添加石墨颗粒的组织均匀细小。进一步分析表明,添加的纳米颗粒在镀液中弥散分布并与基质金属紧密结合,细化了镀层的晶粒尺寸,改善了镀层的沉积效果。采用HV-1000数显显微硬度仪对镀层与基体的显微硬度进行分析,研究表明:纳米颗粒作为均匀形核的质点在镀液中弥散分布起到了弥散强化和细晶强化的作用,测得镀层硬度为HV433,与镍基镀层显微硬度HV410相比未得到明显的提高,这是因为镀层添加均为软质点,显微硬度变化并不明显,但软质点的加入使镀层的韧性得到了改善从而易于润滑转移膜的形成。

图2 MoS2-C镀层截面形貌Fig.2 Morphologies of cross-section of MoS2-C coating

图3 MoS2-C复合镀层能谱分析Fig.3 Analysis results of MoS2-C coating by EDS

图3为镀层EDS能谱图,为控制镀层石墨含量,实验采用不含碳316L钢制作镀笔,并且在表面活化时选用3号活化液去除表面刻蚀炭黑,因此能谱所示碳含量为添加纳米石墨颗粒。在实验过程中,部分石墨颗粒被氧化但未改变其层状结构,因此其润滑效果未受到严重破坏。图4为复合镀层X射线光电子能谱分析图,由图4可知元素Mo以及元素S呈化合态,Mo为+4价而S为-2价,因此分析可得镀层中添加MoS2除少部分潮解外其他大部分均以MoS2存在。

图4 MoS2-C镀层的 X射线光电子能谱分析 (a)Mo4+ ;(b)S2-Fig.4 Analysis results of MoS2-C coating by XPS (a)Mo4+ ;(b)S2-

2.2 镀层摩擦学性能分析

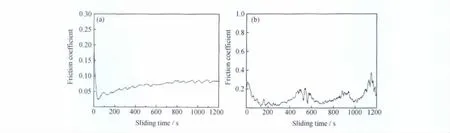

图5 镀层(a)与基体(b)摩擦因数随时间变化Fig.5 Friction coefficient of MoSC coating(a)and substrate(b)with slidingtime

图5为镀层与基体在相同参数条件下摩擦因数随时间的变化,固定滑动速率为100r/min,载荷为15N,试验机采样间隔为0.1s。图5(a)为复合镀层实验数据,在试验机启动瞬间钢球撞击摩擦力传感器导致试验机显示摩擦力过大,正常运转后恢复正常。摩擦因数在100s前呈现上升趋势,此时摩擦主要发生在镀层氧化膜表面因而摩擦因数较小。随后氧化膜去除摩擦副接触面开始出现镀层转移膜,随着摩擦的加剧和转移膜的黏着转移,摩擦因数逐渐增大,当达到最大值时摩擦因数趋于稳定,且维持在0.05左右。摩擦实验呈现出明显的“启动—跑和—稳定磨损”三个阶段。图5(b)为基体实验数据,可见没有润滑材料的基体在实验过程中摩擦磨损剧烈且摩擦因数上下波动幅度较大,并在实验过程中伴随剧烈刺耳噪音,摩擦因数迅速上升,仅在1100s时摩擦因数过大试验机报警,而复合镀层在1200s时摩擦因数依然维持稳定,在整个实验过程中试验机运行平稳未出现复杂噪音。

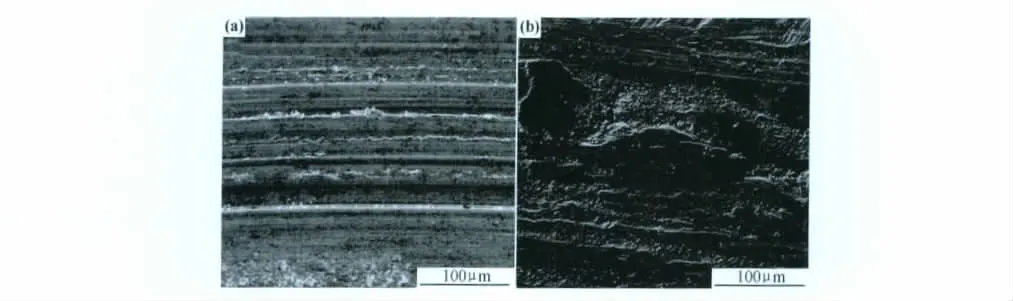

结合镀层磨痕形貌照片图6(a)可知,在1200s时复合镀层磨痕仅出现了轻微的磨损犁沟,镀层整体相对平滑完整。在同样的实验时间时,基体则磨损严重并已出现了表面材料的剥落以及材料局部堆积进而导致实验过程中摩擦因数波动较大(图6(b))。因此,综上所述复合电刷镀层摩擦因数低、摩擦磨损稳定、减摩效果明显。

图6 镀层与基体磨痕形貌 (a)镀层;(b)基体Fig.6 Worn morphologies of coating and substrate(a)MoS2-C coating;(b)substrate

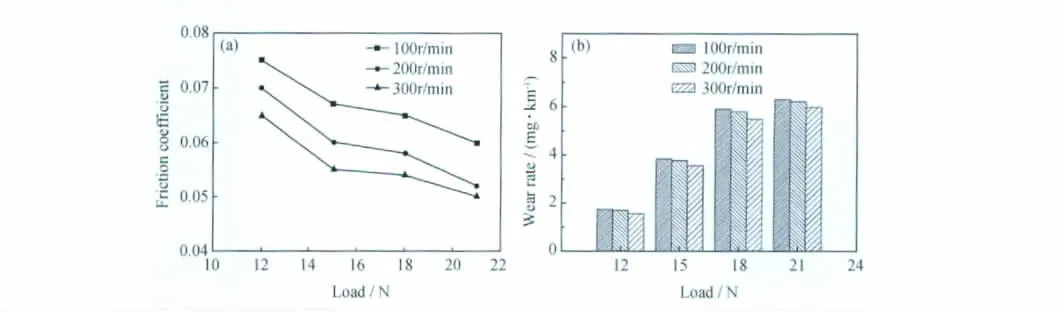

图7为摩擦因数以及磨损率与法向载荷变化关系,实验滑动速率设定在100,200,300r/min,法向载荷为12,15,18,21N,实验时间为1200s。研究表明,当实验滑动速率设定为100r/min,法向载荷为12N时摩擦因数相对较高为0.075,随着载荷的增加复合镀层的摩擦因数逐渐降低,当载荷增大到21N时,镀层的摩擦因数达到0.06左右。研究认为随着载荷的增大和磨损的加剧,镀层材料的塑性流动性也相应增大,进而润滑转移膜量增多使摩擦副界面完全由转移膜包裹,同时由于载荷增大导致摩擦温度升高也相应地降低了镀层的黏着力,导致摩擦因数呈现下降的趋势,如图7(a)可知摩擦因数下降趋势逐渐变缓,并不能通过增大载荷而无限降低摩擦因数。当实验滑动速率设定为200,300r/min时所得实验结果均呈现同上趋势。即随着法向载荷的增加镀层摩擦因数相应降低。根据赫兹接触理论模型α,S与α为材料相关系数,W 为法向载荷,R为对磨钢球半径,E为摩擦副的等效弹性模量)可得,薄膜材料的摩擦因数主要与施加的载荷有关,随着载荷的增加薄膜材料的摩擦因数有所降低,这与所得实验结果相符[11]。

图7 摩擦因数(a)与磨损率(b)随法向载荷的变化关系Fig.7 Variation of friction coefficient(a)and wear rate(b)with load

进一步分析表明,随着载荷的增大镀层表面的摩擦加剧,并且在镀层表面出现材料转移膜以及转移膜的去除。而当载荷继续增大时,较大的作用力使得镀层材料承受大的反复循环应力,镀层材料逐渐趋于疲劳状态,最终局部出现鳞片状剥落。如图7(b)所示,随着载荷的增大磨损率逐渐增大,当镀层处于剧烈磨损时,局部镀层磨穿使摩擦集中在试验机钢球与基体上使磨损率上升趋势变缓。结合镀层的磨痕形貌(图8)可知,在低载荷时仅出现轻微的划痕和犁沟,还未出现明显的材料转移(图8(a));当载荷增大时摩擦磨损加剧镀层出现了局部材料的转移和堆积,进一步观察镀层局部开始出现轻微裂纹(图8(b));镀层材料在大载荷的作用下开始出现大规模的材料转移以及镀层材料局部去除,镀层的微观裂纹逐渐扩散(图8(c));当载荷为21N时镀层出现了如图8(d)的鳞片状剥落。

图8 滑动速率为100r/min不同载荷下镀层的磨痕形貌(a)12N;(b)15N;(c)18N;(d)21NFig.8 Worn morphologies of coating with 100r/min under different normal loads(a)12N;(b)15N;(c)18N;(d)21N

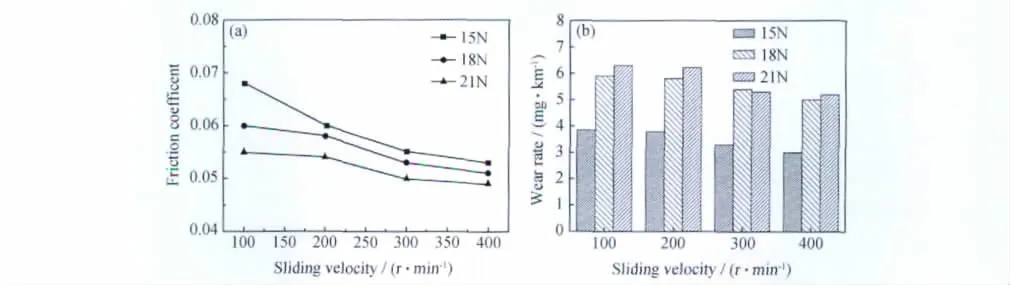

图9为摩擦因数以及磨损率与滑动速率的变化关系。实验中固定载荷为15,18,21N,实验滑动速率依次为100,200,300r/min和400r/min。随着滑动速率的升高,摩擦界面温度升高进而降低了摩擦接触点间的黏着力,同时由于滑动速率增加使得摩擦界面间的峰峰接触时间减少进而镀层的摩擦因数逐渐降低。在滑动速率增至300r/min时摩擦因数逐渐趋于稳定(图9(a))。

图9 摩擦因数(a)与磨损率(b)随滑动速率的变化关系Fig.9 Variation of friction coefficient(a)and wear rate(b)with sliding velocity

当滑动速率逐渐增大时,磨损量并未出现明显的变化趋势,当滑动速率增至300r/min时磨损率下降,分析认为在高速磨损后期,磨损加剧使得镀层局部将要磨穿,此时磨损将要发生在试验机钢球与基体表面之间,磨损量增加开始变缓导致磨损率降低。而在滑动速率较小的时候,镀层处于稳定磨损阶段,稳定磨损量线性变化并没有导致磨损率发生明显变化(图9(b))。

图10为镀层表面磨痕形貌,当滑动速率较低时镀层为轻微磨损,镀层表面平整仅出现轻微划痕未出现明显的材料的堆积和转移(图10(a));随着摩擦的加剧镀层出现明显的材料转移如图10(b)所示;随着滑动速率的增加镀层表面的磨损量不断增加,当滑动速率增至300r/min时由于应变疲劳镀层出现了明显的材料去除和微裂纹的扩展(图10(c));此时继续增大滑动速率出现了较为明显的局部镀层剥落(图10(d));由EDS能谱分析可得,剧烈磨损导致的镀层剥落处镀层并没有磨穿,仍有相对较好的减磨效果,可见镀层与基体的结合强度较高可持续发挥润滑效果。

图10 载荷为15N时不同滑动速率下镀层的磨痕形貌(a)100r/min;(b)200r/min;(c)300r/min;(d)400r/minFig.10 Worn morphologies of coating under 15Nwith different sliding velocity(a)100r/min;(b)200r/min;(c)300r/min;(d)400r/min

3 结论

(1)采用复合电刷镀技术制备了厚约100μm的MoS2-C复合镀层,镀层表面平整,组织均匀,晶粒细小,镀层与基体结合良好,复合镀层摩擦学性能优异。

(2)随着法向载荷的增加,镀层摩擦因数逐渐降低而磨损率随之增加。随着滑动速率的增加,镀层摩擦因数逐渐降低而磨损率变化并不明显。

(3)实验研究表明复合刷镀层摩擦磨损稳定,磨损主要为黏着磨损,镀层表面疲劳主要为擦伤和局部鳞片剥落。

[1]马国政,徐滨士,王海斗,等.电刷镀In/Ni组合镀层的真空摩擦学性能研究[J].材料工程,2010,(12):66-71.MA G Z,XU B S,WANG H D,etal.Tribological properties of electric brush plating In/Ni combination coating in vacuum[J].Journal of Materials Engineering,2010,(12):66-71.

[2]宋玉波,代明江,余志明,等.WS2-C固体润滑薄膜的制备及其摩擦磨损性能[J].材料研究与应用,2010,4(4):530-535.SONG Y B,DAI M J,YU Z M,etal.Preparation and tribological properties of WS2-C solid lubricant films[J].Materials Research and Application,2010,4(4):530-535.

[3]刘家俊.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1988.

[4]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2008.

[5]王海斗,徐滨士,刘家浚.微纳米硫系固体润滑[M].北京:科学出版社,2009.

[6]刘勇,罗崇泰,叶铸玉,等.MoS2/石墨溅射涂层在真空中不同载荷下的摩擦磨损行为研究[J].润滑与密封,2007,32(11):131-132,169.LIU Y,LUO C T,YE Z Y,etal.Tribological behavior of MoS2/graphite sputtering coatings under various load in vacuum[J].Lubrication Engineering,2007,32(11):131-132,169.

[7]RENEVIER N M,HAMPHIER J,FOX V C,etal.Advantages of using self-lubricating,hard wear-resistant MoS2based coatings[J].Surface and Coatings Technology,2001,142-144(6):67-77.

[8]DONNET C,MARTIN J M.Super-low friction of MoS2coating in various environments[J].Tribology International,1999,29(13):123-128.

[9]林春华,葛祥荣.电刷镀技术便览[M].北京:机械工业出版社,1991.

[10]马国政,徐滨士,王海斗,等.多功能真空摩擦磨损试验机[P].中国专利:201110106243.X,2011-04-27.

[11]STEINMANN M,MULLER A,MEERKAMM H.A new type of tribological coating for machine elements based on carbon,molybdenum disulphide and titanium diboride[J].Tribology International,2004,37(17):879-885.

——纪念摩擦学创始人乔斯特博士诞生100周年