某型教练机前舱门装配工艺设计与仿真

袁少力

(中航工业洪都,江西 南昌330024)

0 引言

随着数字化装配技术的应用,DELMIA为开展飞机制造过程模拟提供了强有力的工具, 实现了在三维数字化环境中模拟飞机装配的整个过程, 从根本上改变了传统的飞机设计与制造方式, 最大限度地减少了设计返工与制造返修。 装配仿真技术的应用,在产品上游设计阶段即可消除潜在的装配冲突与缺陷,评价生产的可行性和产品的装配性能,及早发现工艺中存在的各种结构性和空间性等问题, 并将这些信息反馈给设计人员, 结合人机工效评估结果对工艺方法、工装结构等进行优化。

DELMIA (Digital Enterprise Lean Manufacturing Interactive Application)是Dassault公司开发的面向制造的数字化工艺设计与仿真系统。 DELMIA软件由两个相互关联的独立软件组成, 数字工艺工程(Digital Process Engineer,DPE)和 数 字 制 造 工 艺(Digital Process Manufacture,DPM)。 DPE主要用于完成产品、工艺、资源规划的平台,并可制定产品装配流程,还可以根据用户的需求进行二次开发。 DPM主要是按照工艺流程对产品的装配细节进行数字化装配过程仿真和验证, 利用验证的结果分析出产品的可制造性、装配可达性、可拆卸形和可维护性。 我们所使用的是DELMIA的验证功能,使用工艺模块和人机工程模块模拟, 工艺模块即DMP模块, 用来进行工艺验证,人机工程模块用来对工人操作模拟,验证工人动作的可达性。

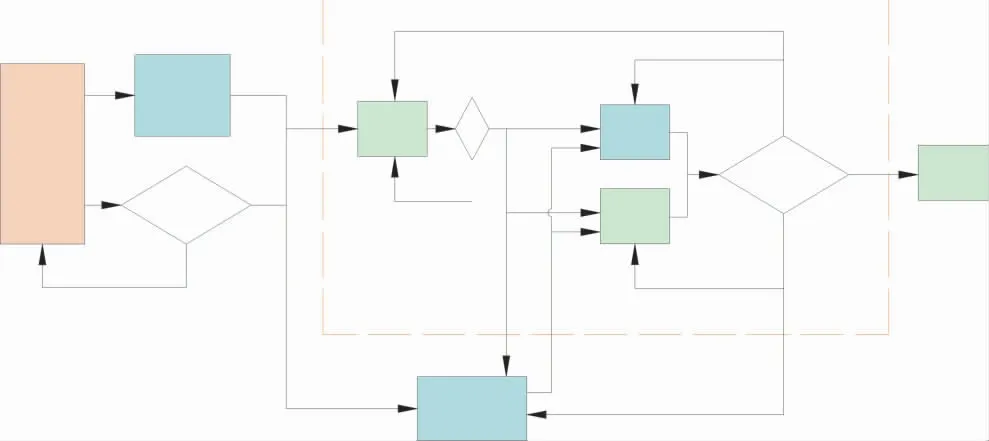

本文主要就DELMIA软件在某型教练机前舱门的工艺与人机工程仿真中的应用进行阐述, 并结合在仿真中出现的一些问题进行探讨和研究。 装配仿真工艺流程如图1所示。

1 前舱门装配的工艺过程仿真

1.1 前舱门结构特点及主要技术要求

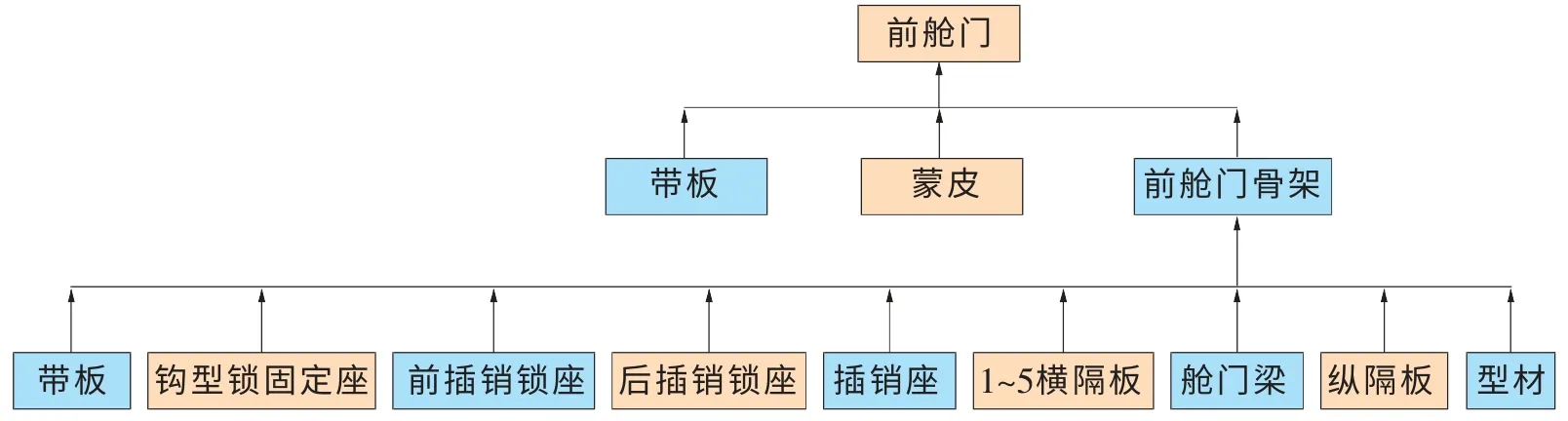

前舱门安装在后机身下部, 前舱门纵向构件主要有由舱门梁、纵隔板、型材等,横向主要构件有横隔板等,连接件有钩锁、销锁以及接头。 前舱门即要与后机身框、中舱门对接,舱门梁上钩锁又要与机身后段大梁上对应的锁环对接, 其装配协调技术要求高,不仅要保证隔板、舱门梁的精确定位,还要保证销锁、 钩锁交点孔位置及同轴度以及骨架与蒙皮的外形要求,其装配流程主要包括以下几个部分:

图1 装配工艺仿真流程

1)蒙皮在前舱门装配型架上的定位;

2)舱门梁在前舱门装配型架上的定位;

3)横隔板、纵隔板在前舱门装配型架上的定位;

4)插销锁座在前舱门装配型架上的定位;

5)钩形锁座在前舱门装配型架上的定位。

舱门梁、横隔板、纵隔板的定位非常重要,梁与隔板之间的相对位置直接决定了整个舱门骨架装配的外形尺寸,靠型架上的定位器定位并夹紧,插销锁座、钩形锁座用定位器固定,完成骨架装配。 蒙皮的装配主要靠卡板定位,卡板夹紧。

1.2 数据的准备

1.2.1 产品数据准备

打开DELMIA软件的DMP工作环境,将相应的产品数据和工装数据调入前舱门PBOM,包括待装零件数模,其中包括蒙皮、舱门梁、横隔板、纵隔板、插销锁座、钩形锁座。

1.2.2 工装数据准备

准备前舱门装配型架1套,其中有外形板、内形板、舱门梁定位器、前插销座定位器、后插销座定位器、插销座定位器、蒙皮K孔定位器。

1.2.3 工艺流程准备

在DPE进行前舱门装配指令项目策划,指令工序内容包括蒙皮、隔板、舱门梁定位、制孔、铆接及产品的下架。

1.3 装配工艺过程仿真

三维数字化装配过程仿真是产品实物实施装配以前对装配工艺进行验证的最佳方法,它时间短、费用低, 依据设计好的装配工艺流程对产品装配和拆卸过程进行三维动态验证每个零件按设计的工艺顺序是否能无阻碍的装配以发现工艺过程中装配顺序设计的错误。

根据装配工艺要求,制定装配工艺流程,如图2所示。 采用DELMIA软件的DMP模块进行装配过程仿真。 为各装配部件设计合理的运动路径,形成一个系统的连续的装配过程。

1.3.1 PPR结构树构建

在DPM环境中,调入产品三维数模,根据DPE工艺设计前期确定的组件装配顺序及AO项目, 将零件数模指派到工艺结构树中相应的AO项目下,PPR结构树见图3。

1.3.2 装配流程仿真过程描述

1)前舱门装配流程: 前舱门蒙皮定位—舱门梁定位—1~5横隔板定位—前插销座定位—后插销座定位—钩形锁固定座定位—插销座定位—纵隔板定位铆接。

2)按AO典型零件的装配方法制作了详细的零件运动过程仿真,如舱门梁、横隔板、纵隔板、前插销座、后插销座、钩形锁固定座的定位等,部分零件采用隐藏/显示的方法表明零件装配顺序, 部分零件定位器制作了运动仿真, 少数定位器采用隐藏/显示的方法表明零件的定位。

图2 装配工艺流程

图3 PPR结构树

1.3.3 装配干涉检查

打开碰撞显示或碰撞停止工具条, 播放仿真过程,查看零件运动过程中干涉情况,若有干涉,应进行分析, 必要时重新进入PERT图中调整AO顺序,从而实现优化装配顺序的目的。

1.3.4 前舱门装配仿真中发现的问题

按AO典型零件的装配方法制作零件运动仿真的过程中, 发现前舱门产品数模与工装数模存在一些问题,举例如下:

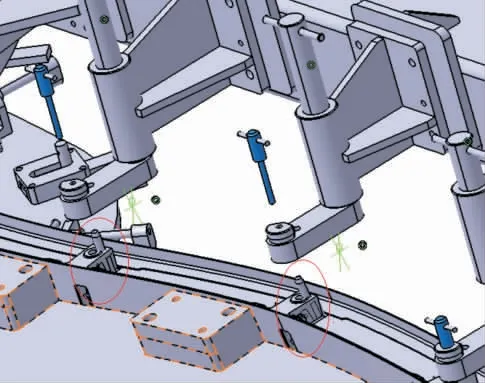

1)插销锁座是前舱门的一个重要交点, 与框及中舱门的交点必须协调一致, 在仿真过程中发现在前舱门插销锁与锁座干涉, 交点干涉的问题最终会导致舱门装不上,见图4。

图4 卡板上的钩形定位器

2)前舱门钩形锁固定座也是一个重要交点,在仿真过程中发现钩形锁固定座上连接螺栓与螺栓孔错位,钩锁的位置不正确,最终会导致锁钩挂不到后机身下大梁上的锁环上,见图5。

图5 钩形锁固定座

3)后插销锁座在型架上用定位器定位后, 还要夹紧,工装设计在此使用了手柄螺栓,在仿真的过程中发现螺栓手柄与产品存在干涉现象, 该问题会导致实际生产中螺栓手柄无法使用,见图6。

图6 后插销锁座

通过装配仿真, 及时地发现产品设计、 工艺设计、工装设计存在的问题,以文档的形式及时报给设计部门与工艺部门,相关人员对产品数模、工装数模进行了修改,有效地减少装配缺陷和产品的故障率,减少因装配等问题而进行的重新设计和工程更改,改变了以前只有试制才能发现问题的弊端, 优化工艺方案,优化工装结构,以达到缩短前舱门的生产周期,降低生产成本的目的,提高前舱门生产质量。

2 前舱门装配人机工程的仿真

在产品的装配过程中,人的参与必不可少。 人机仿真在Safework模块下进行,主要使用人体任务仿真(Human Task Simulation),另有人体建立、人体姿态分析、人体行为分析等分模块,主要是将人体模型数据化,引入装配仿真中,用于人员操作过程各种行为分析、姿态分析、可达性分析、舒适度分析等。

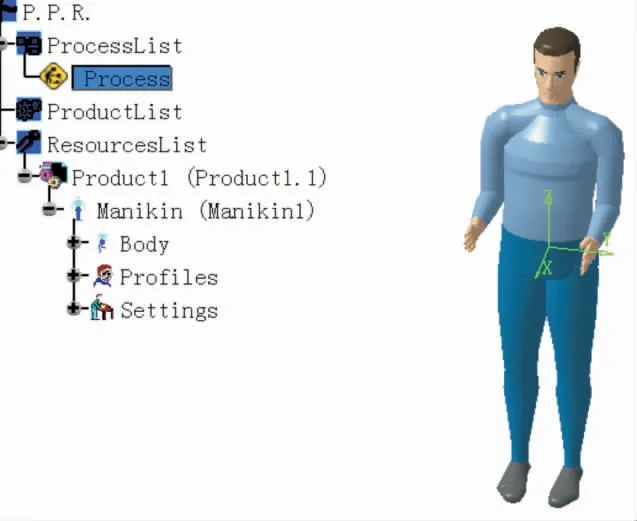

2.1 人机工程数据准备

在Safework 模 块Human Builder 界 面 下Manikin Tools工具条中使用Inserts a new manikin命令来建立人体模型, 在Safework模块Human Task Simulation界面下打开process文件,将建立好的人体模型作为资源调入Resourslist(Insert Resource),如图7所示,同时加入铆枪等必要工具。

图7 插入人体模型

2.2 铆接过程人机仿真

使用DPM-Human Task Simulation模块进行人机工程仿真, 将人体模型插入工序并使用Task Tools工具条下Create a Task for Selected Manikin的命令建立任务, 在人的节点HumanTask下建立人体运动仿真,主 要 应 用Worker Activities、Manikin Posture、Manikin Hand Grasp等工具条中的命令来进行人机工程仿真,用Task Tools工具条分配运动到各节点中, 让人体模型首先完成定位隔板、 舱门梁并把它们装配到前舱门型架上,采用铆枪在产品上工作,并加入走步、侧移等行为。

3 装配仿真的效果

通过对前舱门装配工艺仿真和人机工程仿真,我们认识到装配仿真系统在数字化制造中有以下优势:

1)在产品实际装配之前, 通过装配过程仿真及时发现产品设计、工艺设计、工装设计存在的问题,有效地减少装配缺陷和产品的故障, 减少因装配干涉等问题而进行的重新设计和工程更改, 因此保证了产品装配的质量。

2)可以改变传统的工艺设计方法, 使装配工艺设计从二维提升到三维, 建立数字化装配制造的新模式;

3)装配仿真过程产生的图片、 视频录像直观地演示装配仿真,使装配工人更容易理解装配工艺,减少装配过程反复,减少了人为差错;

4)实现数字化装配,数字化维护、数字化培训,为实现建立数字化工厂的目标创造条件;

5)容易实现产品设计、工艺设计、工装设计的并行工程,因而,降低产品研制风险,缩短产品研制周期,减少了开发成本。

虽然取得较大效果, 但也存在不足,DELMIA能够发现理论上存在的装配干涉, 但不能分析生产中常见的应力装配问题,对于装配误差积累的分析、装配顺序对装配应力的影响, 零件制造误差对装配方案的影响等缺乏分析和预见能力, 但后续我们将以此为着重点,继续深入研究,将装配仿真技术的应用如结合装配容差分析技术、有限元分析技术,会取得更好的效果。

4 结语

本文就使用DELMIA在前舱门工艺过程与人机工程仿真应用进行了阐述, 对前舱门装配工艺流程进行了仿真和验证,将仿真过程进行录像,用来指导实际装配操作,而在装配仿真过程中提前发现零件、工装干涉问题,避免可能会因此带来的损失;前舱门装配中人机仿真部分验证了工人工作空间的开敞性,以及动作的舒适程度,并且在特定工作空间对操作人员身高体型的要求做了模拟, 保证实际工作顺利进行。

根据前舱门装配的特点,利用DELMIA的虚拟装配技术,摆脱传统飞机装配的二维方式的束缚,使装配过程更形象、直观,同时可优化装配工艺设计,有效提高飞机、工装的建模效率,有助于降低飞机研制开发成本,缩短飞机研制周期。 随着DELMIA虚拟装配技术的持续改善, 这均给生产实际带来极大的益处,相信DELMIA的应用必将在经济和技术方面都取得巨大的效益。

[1]王云渤, 张关康, 冯宗律. 飞机装配工艺学. 北京:国防工业出版社,1990,1.

[2]范玉青. 现代飞机制造技术[M].北京:北京航空航天大学出版社,2001,5.

[3]《航空制造工程手册》总编委会.航空制造工程手册.北京:北京航空工业出版社,2010,12.

[4]佟立杰,刘春,郭希旺.DELMIA在某机尾椎装配仿真中的应用.沈阳航空工业学院学报,2009.