车用轮椅跳板门装置设计与受力分析

梅丽芳,易际明,刘金武,何友郎 (厦门理工学院机械与汽车工程学院,福建厦门361024)

近几年来,我国工业设计领域已经展开对城市无障碍车设计的探索[1]。现有无障碍车设计中,跳板门装置基本上都是作为附属装置且造型简单,大多为平板形状,没有与整车造型融合在一起。为此,笔者通过结构优化和受力分析,设计出一款融车身后围造型与承载轮椅为一体的车用轮椅跳板门装置。

1 跳板门骨架的设计与受力分析

1.1 跳板门骨架的设计

通过查找相关设计资料[2-4],初步确定轮椅横向轮距大多为420~480mm,纵向轮距在390~515mm范围之间。根据跳板门实际工况,取横向梁距450mm,取纵向梁距320mm。从所用材质及纵横梁的布置形式出发,笔者设计了2种方案。

图1 肋板设计图

1)方案1 在跳板门纵横向布置上均采用尺寸规格为30mm×30mm×2mm、材质为Q235的矩形方钢作为外边框架和支持梁。此外,为更好地支撑弧状外蒙皮,还设计了普通钢板材质的肋板,肋板一端为平整状,另一端为仿车门外形的曲弧状 (见图1)。外边框架及纵横梁均采用相应的辅助肋板,根据中间纵横向梁不同的布置形式,又可分为几种不同的设计形式:①形式1。中间纵横梁与肋板相辅而成且呈“#”字形排列(见图2(a))。②形式2。中间纵横梁无辅肋板,且去掉中间纵梁或横梁的中段(见图2(b)和图2(c))。③形式3。去掉纵向和横向四根梁的中段和中间梁的辅助肋板 (见图2(d))。④形式4。中间纵横向梁呈“米”字形排列且无辅助肋板(见图2 (e))。

图2 设计方案1

在方案1中,不同形式或纵横梁的布置不同,整个跳板门的重量及承载也不同。形式2是在形式1的基础上分别减少了纵向或横向的两根梁的中段,该设计减轻了骨架的质量,减少了焊点。形式3由于中部受力集中区域没有支撑,外框承受大量载荷。形式4中间纵横向梁呈“米”字形排列方式,加强了受力集中区域的支撑,但由于梁由焊接连接,在中间区域焊点过多,容易产生应力集中从而影响骨架强度。

2)方案2 采用厚度为2mm、材质为硬铝 (YL12)的肋板直接作为外边框和支持梁。跳板门外边框架以各肋板首尾相连接而成,中间纵横肋板梁呈“#”字形排列,采用相互卡位与焊接固定 (见图3)。该方案的优点在于硬铝的密度小于钢的密度,从而大大减轻了骨架重量,且内衬肋板与外蒙皮紧密贴合,可防止外蒙皮在受力过程中产生凹陷形变。

图3 设计方案2

1.2 跳板门骨架的受力分析

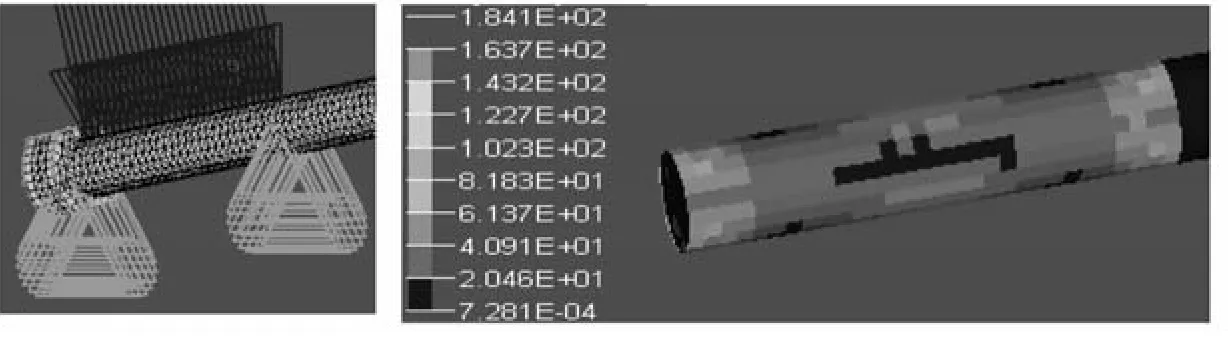

根据跳板门骨架的实际承载情况,可采用Hypermesh软件对不同设计方案的结构进行受力分析,由此验证是否能满足工作需求[5]。骨架所承受的载荷为轮椅与乘员及推轮椅人员的重量,取载荷约为1800N。首先,进行网格划分,赋予特性,依据实况在相应位置施加约束与载荷,创建工况。然后,利用计算机进行计算。最后,查看结果并进行分析。

各方案及类型的跳板门骨架受力分析结果如图4所示。由图4可知,方案1中形式1在实际工作情况下局部所受到的最大应力为88.64N/mm2(见 图4 (a));方案1中形式2去掉横向中间段梁的骨架局部所受到的最大应力为210.9N/mm2(见 图4 (b)),而去掉纵向中间段梁的跳板门骨架局部所受到的最大应力为99.71N/mm2(见图4 (c));方案1中形式3在实际工作情况下局部所受到的最大应力为299.8N/mm2(见图4(d));方案1中形式4在实际工作情况下局部所受到的最大应力为 184.1N/mm2(见图4(e));方案2中跳板门骨架在实际工作情况下局部所受到的所受最大应力为 158.7N/mm2(见图4(f))。由于在选用材质中Q235的屈服强度为235N/mm2,LY12的屈服强度为370N/mm2[3],因而方案1中形式3的跳板门骨架局部所受到的最大应力大于所允许的最大应力,不满足强度要求。除此以外,其他设计类型均满足强度要求。综合考虑承载强度、轻质及造型等因素,决定选用方案2为最终设计类型。

图4 跳板门骨架受力分析结果图

2 铰链的设计与运动分析

跳板门通过铰链与车架相连,并相对于车架进行旋转运动。铰链是跳板门绕车架旋转运动的关键部件,其总成主要由铰链主体、支架与销轴3部分组成 (见图5)。

图5 铰链主体、支架及销轴三维图

2.1 铰链总成设计

铰链主体一端绕销轴旋转,另一端的连接板与跳板门铆接固定,铰链支架通过焊接固定在车架上,用于销轴的支撑与定位。为消除铰链主体旋转运动过程中的干涉,对支架一侧面与上表面进行了切口。铰链支架通过上表面和两侧切口面与车架横梁焊接在一起。铰链支架通过焊接固定在车架的横梁上。销轴连接铰链支架和铰链主体,通过平垫圈、螺母与开尾销固定 (见图6)。将铰链总成与车架进行装配定位后,还要分析铰链总成旋转运动过程中是否与车架上的横梁产生干涉 (见图7)。由图7可知,在两极限位置范围内,铰链旋转至任何位置都不会与车架上的横梁产生干涉。

图6 跳板门铰链装配图

图7 跳板门铰链运动干涉分析图

2.2 销轴的设计与受力分析

销轴是一类标准化的紧固件,既可静态固定连接,亦可与被连接件做相对运动,主要用于两个零件的铰接处,构成铰链连接[6-7]。但在某些应用场合,因各机构或各零部件的结构特点不同,需对销轴进行单独设计。在设计中,销轴主要用于跳板门与车架之间的可动连接,其被支撑于铰链支架上并被装配在铰链主体上的孔中与之形成间隙配合。销轴选用35钢,一端设计有螺纹段并开有孔,用以装配螺母并插入开尾销固定。

图8 销轴受力分析图

在跳板门工作过程中销轴起承载作用,需通过受力分析来确定其强度是否达到要求,。由于铰链为对称布置,轮椅与人员重量之和取1800N,所以单个销轴所受载荷取900N。根据销轴工作过程中的实际承载情况,赋予特性,并在相应位置施加约束与载荷,创建工况,然后进行计算分析,结果如图8所示。由图8可知,销轴受力段最大应力为184.1N/mm2,而35钢的最大疲劳强度为315N/mm2,在许可范围内。

3 跳板门总体设计与运动分析

在跳板门装置中,主要包括门骨架与运动铰链两大部件。跳板门主体与铰链上的连接板铆接在一起;铰链绕销轴旋转,销轴支撑于支架上,而支架焊接在车架横梁上。由此跳板门主体得以绕铰链相对车架旋转运动 (见图9)。最后,对装配好的跳板门总成进行运动分析。让跳板门主体绕铰链旋转运动,观察其是否能正常旋转并能否旋转至地面,旋转运动过程中是否与车体发生运动干涉。跳板门工作时有两个极限位置,闭合时极限位置由门框上的限位机构确定,开启时极限位置为跳板门接触地面时的位置,两者之间的夹角约为110°(见图10)。由图10可知,跳板门可以从闭合状态的位置旋转至接触地面的位置,此间铰链主体、跳板门主体均不会与车体产生运动干涉。因此,铰链可以满足跳板门的行程需求。

图9 跳板门总体设计图

图10 跳板门与铰链的两极限运动位置图

4 结 语

基于车用轮椅跳板门的承载、连接和造型特点,采用三维绘图UG软件进行了跳板门主体和铰链总成的设计,并在HyperMesh分析软件中划分网格,赋予特性,依据实况在相应位置施加约束与载荷,创建工况,进行了运动特性和受力分析。结果表明,车用轮椅跳板门能满足承载、轻质及造型要求且在目标范围内无运动干涉,能够满足无障碍车的使用要求。

[1]王引 .我国无障碍公交车设计探讨 [J].大众科技,2010,34(3):1-3.

[2]王秋惠 .上海市无障碍公共交通设施设计研究 [D].上海:东华大学,2005.

[3]吴宗泽,罗圣国 .机械设计课程设计手册 [M].北京:高等教育出版社,1992.

[4]鲁伟 .浅谈车门及附件的设计与布置 [J].科技创新导报,2008(24):88.

[5]郝琪,张继伟 .车门结构优化设计的灵敏度分析研究 [J].汽车技术,2010,22(5):40-44.

[6]范叶森,王三民,袁茹,等 .大转角柔性铰链的结构设计及转动刚度研究 [J].机械科学与技术,2007,26(2):1093-1096.

[7]张德超,杨亚娟,刘红领,等 .轿车后背门铰链机构的运动分析及修改设计 [J].汽车技术,2007,19(3):12-14.