核设备不锈钢堆焊层对超声检测的影响

许远欢,葛 亮,付千发,聂 勇

(中核武汉核电运行技术股份有限公司,武汉 430223)

核电站主设备在设计时考虑到耐腐蚀等特殊要求,其母材为低合金钢,内表面一般有6~8mm 左右的不锈钢堆焊层,某些不锈钢堆焊层可以达到12mm厚。如反应堆压力容器、蒸汽发生器、稳压器等,其材料一般采用16MND5或508-III,其堆焊通常采用带极双层堆焊[1],局部区域采用多层堆焊。堆焊的第一层为309L 不锈钢过渡层,第二层及以上为308L不锈钢。

在制造期间,主设备要求从设备内外两侧进行全体积的超声检测,在运行期间,某些主设备(如反应堆压力容器)要求从内部实施超声检测。从内侧不锈钢堆焊层侧实施超声检测时,由于堆焊层粗大的柱状晶粒和堆焊层特殊的加工工艺,对超声检测产生比较大的影响。

1 不锈钢堆焊层对超声检测的影响

制造期间从内侧对反应堆压力容器、蒸汽发生器和稳压器等焊缝进行超声检测,以及役前和在役检查从内侧对反应堆压力容器实施超声检测时,均由于堆焊层的影响,给超声检测带来一定的困难。实际经验表明,不论是手动超声检测还是自动超声检测,堆焊层对超声波检测均存在不同程度的影响。

从堆焊层侧进行超声检测时,不锈钢堆焊层对超声检测的影响主要包括:

(1)不锈钢堆焊层为粗大的柱状晶粒,超声波衰减较大,会造成检测灵敏度下降。

(2)超声波在堆焊层内部和结合面上会发生声束偏转,造成缺陷定位偏差。

(3)由于堆焊层的影响,容易形成伪缺陷显示。

因此从堆焊层侧进行全体积的超声检测时,需要找出影响的主要因素,并采取相应措施克服堆焊层对超声检测的影响,从而提高堆焊层侧实施超声检测的可靠性和有效性。

2 有/无堆焊层的灵敏度对比试验

奥氏体不锈钢堆焊层呈柱状晶分布,晶粒粗大,故超声波传播存在较大衰减。如果用同样的超声波探头分别从有堆焊层和无堆焊层试块上,对同样直径大小的长横孔进行扫查,则两者回波幅度会有比较明显的差异。

试验用CTS-2000型超声检测仪。试验用探头:单晶横波45°,频率2.0 MHz。试件材料508-III钢,试件单侧堆焊层,反射体为φ2 mm 横孔,其深度间隔为30mm。

将超声探头分别在有、无堆焊层试块面进行扫查,将φ2mm 横孔的最大回波幅度调整到80%满屏高(FSH),分别记录各横孔的回波增益值。

试验测试后各横波回波增益见图1,可以看出有、无堆焊层时灵敏度平均相差约11dB。其它类型探头也有类似的影响,只是灵敏度差异有所不同。

图1 有/无堆焊层φ2mm 横孔灵敏度对比测试结果

为了克服堆焊层对检测灵敏度影响,如果从堆焊层实施超声检测,所用的对比试块必须采用与被检工件相似的堆焊工艺和表面状况。如果被检工件是自动堆焊,而试块不能采用自动堆焊时,试块则可以采用手工堆焊。

3 堆焊层引起的声束偏转造成定位偏差

不锈钢堆焊层和母材(低合金钢)的超声波声速存在差异,使得在堆焊层表面扫查时探头角度与无堆焊层低合金钢表面的探头角度存在一定的差异,从而造成缺陷定位时出现偏差。

3.1 探头前沿和折射角测量方法

在超声检测时,通常有三种方法测量探头前沿和折射角。

①方法一:在CSK-IA 试块上直接测量前沿和折射角,见图2(a)。

②方法二:在CSK-IA 试块测量探头的前沿,然后在对比试块上用适当深度的横孔测量探头折射角,见图2(b)。

③方法三:在对比试块上选取两个不同深度的孔,测量探头折射角和前沿,见图2(c)。

图2 探头前沿和折射角测量示意

图中α为探头入射角;θ为探头折射角;L为探头前沿。

上述三种探头折射角的测量方法中,方法一完全没有考虑堆焊层,在带堆焊层侧实施超声检测时,一般不适合;方法二考虑了堆焊层的影响,对缺陷定位的影响较小;方法三比较接近实际情况,用测量出的探头前沿和折射角来进行缺陷定位,其定位误差较小。

3.2 探头角度和前沿测量试验和分析

采用三种方法进行探头角度和前沿的测量,其中,对比试块的反射体均为φ2mm 横孔,不锈钢堆焊层厚度约为6mm,其测试结果见表1。

探头的入射点是固定的,但是当从堆焊层侧实施超声检测时,探头前沿的测定会由于方法的不同而得出不同的结果,从而会导致缺陷定位存在不同大小的误差。从试验结果可以看出,无堆焊层低合金钢材料上测量时,后两种方法(方法二和方法三)测得的探头前沿/折射角与方法一所测值相差很小。而在有不锈钢堆焊层低合金钢材料上测量时,后两种方法(方法二和方法三)的测量值与方法一测得的值有很大的差异,角度偏差约减少了1.5°左右,测量出的前沿值增加了3~4mm,这种变化是不锈钢堆焊层影响所导致的。

表1 2 MHz横波探头前沿和折射角测量结果

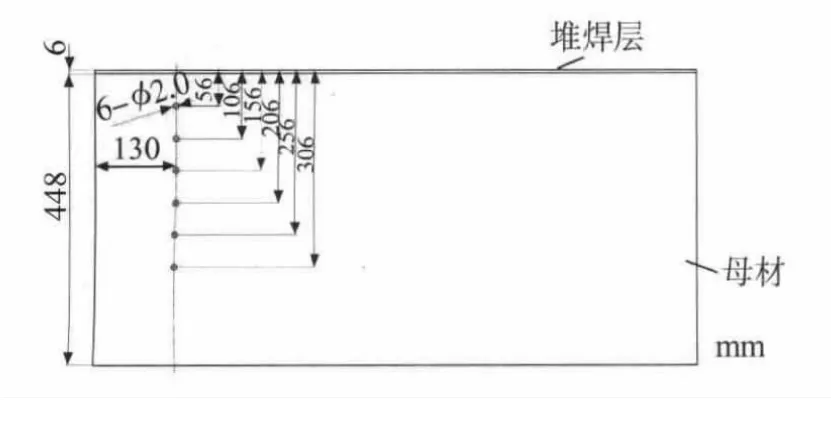

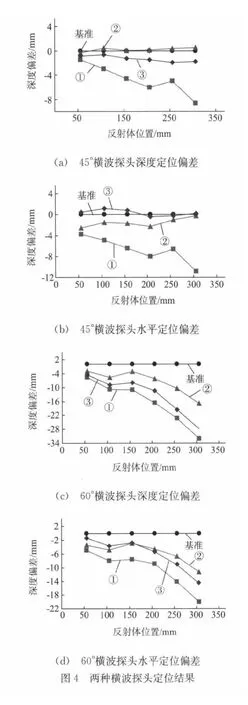

3.3 缺陷定位试验和分析

利用探头折射角和前沿三种不同测量方法的测试结果,分别在测试试块上进行反射体定位试验。测试试块为一列φ2mm 横孔,孔深分别为56,106,156,206,256,306 mm,横孔中心离试块边缘130mm,其中堆焊层厚度约为6mm,测试试块示意图见图3。用45°和60°两种横波探头(晶片尺寸20mm×20mm),进行反射体定位试验,其试验结果见图4。图中①②③分别代表探头前沿和折射角测量方法一、方法二和方法三;横坐标表示反射体在位置深度方向;纵坐标表示深度或水平定位偏差。

图3 折射角与前沿测试试块示意

45°横波探头的定位偏差图中,利用方法二和方法三所测量的角度对反射体定位偏差较小,深度定位偏差在±2mm 以内,水平定位偏差在±4mm 以内。另外,从60°横波探头定位偏差看出,反射体深度在150mm 范围内时,定位偏差在±10mm 以内,随深度增加,定位偏差也增大。用“方法一”所测量的角度对人工反射体进行定位,其定位偏差较大(水平或深度),大于±10mm,故此方法不适用于实际的超声检测。

从试验结果来看,从堆焊层侧实施超声检测时,方法二和方法三可用于探头折射角和前沿的测量,45°探头定位较为准确,而对于60°探头发现的深度较深的缺陷,需要用45°探头进行定位核实。

4 堆焊层引起的伪缺陷显示

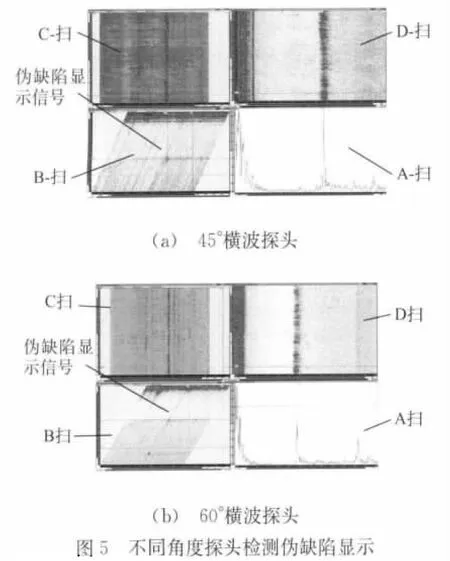

4.1 伪缺陷的表现形式

采用横波探头从堆焊层侧进行超声检测时,在某些深度位置往往会出现断续的反射回波信号,一般情况下这种回波信号较弱。但当在某些特殊位置,如:堆焊层表面出现较大的凹坑,或者两条堆焊层焊带交接处熔合较差处,在B-扫图上往往会出现极像缺陷信号的伪缺陷回波信号显示,这种显示的回波幅度一般会超过记录阈值,在超声波信号分析过程中,容易造成误判,如图5所示。

4.2 伪缺陷形成原因

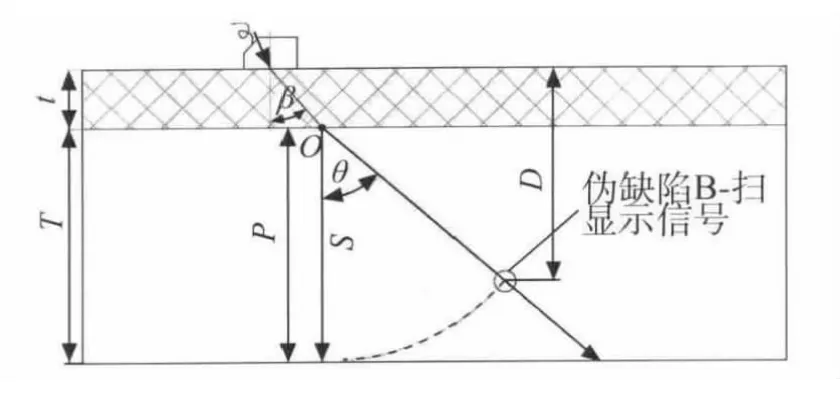

由于堆焊层是不锈钢粗晶材料,而母材是低合金钢的细晶材料。如果采用横波探头,当横波声束通过此不锈钢和低合金钢的界面时,少量的声波会发生较大的偏转,沿着几乎垂直于底面传播。在固定深度位置,会形成幅度较高的伪缺陷信号,如图6所示。

图6 声束传播示意

4.2.1 理论计算

横波从O偏转后,沿着几乎垂直(S)的方向到达底面,其经过的声程P与母材厚度T几乎接近。偏转横波S在B-扫图中的深度位置近似计算如下:

式中:β为探头在堆焊层中的折射角;θ为探头在母材中的折射角。

4.2.2 试验验证

通过试验对上述理论进行验证。试验所用试块为一堆焊层厚度t=6mm,母材厚度T=205mm 的压力容器筒体环焊缝;仪器采用多通道数字自动采集系统,采用横波45°,频率为2 MHz(探头实测折射角为43.8°)和60°,频率为2 MHz(探头实测折射角为58.0°)两种类型探头。检查方向为轴向扫查。

在对采集的数据进行分析发现,横波45°,频率为2MHz和60°,频率为2MHz均出现固定深度的断续一条线的显示信号图5(a)、图5(b),个别区域有较高幅度的显示。

分别对两个横波探头出现的显示信号深度进行测量。图5(a)中,分布的断续一条线的伪缺陷显示信号的深度为156.6mm。图5(b)中显示信号的深度为115.5mm。

假设显示信号为偏转横波在工件外表面形成的反射回波。将厚度T=205 mm,t=6 mm,横波45°,频率为2 MHz的实际折射角α=43.8°代入深度公式:

与图5(a)中,显示信号的深度156.6mm 相近,同理,计算得到60°,频率F 为2 MHz横波探头的伪缺陷信号深度应为114.6mm,与图5(b)中显示信号的深度115.5mm 相近。

可见,试验数据值与理论计算基本相符。但是,近似理论计算和实际测量两者深度位置存在一定差异,是由于超声波在堆焊层内部的传播时,本身还存在声束偏转的情况,而在近似理论计算时没有考虑这类情况引起的深度差。

4.3 伪缺陷辨别方法

通过大量试验和现场实际检测发现,由于偏转横波沿几乎垂直方向射到底面而产生的伪缺陷信号的辨别方法有:

(1)伪缺陷信号处于固定深度位置,通过探头角度可计算出发现的伪缺陷的声程值与被检部件厚度基本相同。

(2)较高幅度的伪缺陷信号,通过改变探头的扫查方向或者更换其他类型(不同角度和不同波型)的探头核实时,原有的伪缺陷显示会消失或者不在原来的同一位置出现显示信号。

(3)发现较高幅度伪缺陷信号时,探头往往处于堆焊层焊带结合处或者探头所处位置有凹坑。

综上所述,采用横波探头从堆焊层侧进行超声检测时,由于堆焊层的影响,会在固定深度位置出现变形波信号,影响缺陷分析。但是根据这种伪缺陷显示信号的特征,是可以区分和判断的。

5 结论

由于不锈钢堆焊层特殊的声学特性,当从堆焊层侧进行超声检测时,不锈钢堆焊层对超声检测存在一定程度的影响。采用下列三种方式,可有效克服不锈钢堆焊层对超声检测的影响。

(1)采用与被检工件相似的堆焊工艺和表面状况的对比试块,以克服不锈钢堆焊层对检测灵敏度的影响。

(2)采用笔者提到的方法二和方法三可用于探头折射角测量;45°探头对反射体定位偏差在±2 mm 内;当60°探头发现较深的缺陷时,需要用45°探头进行核实。

(3)通过伪缺陷的深度位置计算核实,以及采用多种探头核实和被检工件表面状况观察等方法,可有效剔除堆焊层引起的伪缺陷信号。

[1] 李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002.