电厂国产600MW机组不稳定轴系的调整方法

王海成 黄金库 倪伟军

华电能源哈尔滨第三发电厂 黑龙江哈尔滨市

一、前言

所用汽轮机组是引进美国西屋技术并通过国产优化设计后定型制造的首台600MW火电机组,该机组于1996年投入生产,2011年进行第四次大修。前箱、中箱台板在2003年以及2007年大修过程中均发现台板存在变形,导致前箱、中箱底面与台板间存在较大面积间隙(最大处超过1.7mm),当时采用研磨台板的方式进行处理。此举虽然解决了轴承箱与台板接触面的间隙问题,但由于研磨量较大造成1#、2#、3#瓦轴承标高降低,轴系扬度严重偏离设计值较大,进而导致轴系失稳,1#、2#、3#瓦轴振动较大,机组无法投入顺序阀方式运行。

二、轴系简介

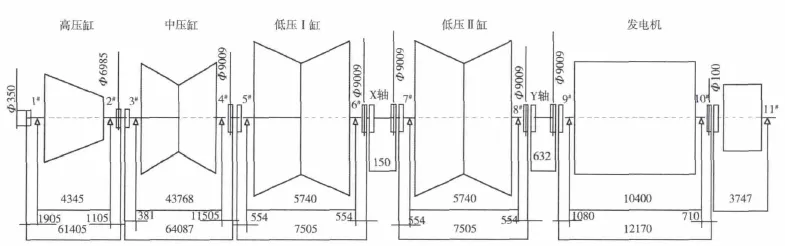

汽轮机组是哈汽厂生产的N600-16.7/537/537型机组,配以哈电机厂生产的SN-600-2YH型发电机。全机共有高、中、低I、低II、发电机、励磁机6段转子,设有1个推力轴承和11个径向轴承,低I与低II转子、低II与发电机转子之间采用短轴连接。其中1#-4#轴瓦为4瓦块可倾瓦,5#-8#瓦下瓦为可倾瓦,上瓦为圆筒瓦,9#-11#均为3瓦块可倾瓦。盘车大齿轮位于低II转子与发电机转子联轴器之间。各转子相对尺寸如图1所示。

三、影响机组轴系调整及稳定的现状分析

机组前箱、中箱台板在2003年及2007年大修过程中均发现台板存在变形导致前箱、中箱底面与台板间存在较大面积间隙(最大处超过1.7mm),当时采用研磨台板的方式进行处理。此举虽然解决了轴承箱与台板接触面的间隙问题,但由于研磨量较大造成1#、2#、3#瓦轴承标高降低。由于1#瓦无可调整垫片,1#瓦标高无法调整,如果要恢复1#瓦扬度则对其余各瓦洼窝中心、汽封间隙影响太大,以致汽封无法调整。考虑到保证 4#、5#、6#、7#、8#瓦洼窝中心、汽封间隙及扬度,致使1#、2#、3#瓦轴系扬度严重偏离设计值较大,进而导致轴系失稳,1#、2#、3#瓦轴振较大,严重影响了机组的安全稳定运行。机组本次大修前运行期间,一直无法投入顺序阀方式运行,机组经济性大幅度降低。

此次大修过程中,通过对轴系振动、轴瓦标高、油膜压力、振动对数衰减率等进行调研、分析、测试,并结合机组的各项运行参数可以归纳如下影响因素。

(1)机组轴系扬度偏离设计值较大,轴系负荷分配不均,1#、2#、3#轴承载荷较轻,造成机组在正常运行期间振动数值超标。

图1 汽轮机组轴系尺寸图

(2)机组自2010年进行供热改造,自中的导汽管抽汽,由于受厂房布局及机组条件限制,原中低导汽管通过3通、4通连接后延伸出供热蒸汽管道,管道膨胀量较大,若机组启动过程中膨胀不畅,将影响附近轴承的振动情况。

(3)机组低压缸两侧的轴承支撑结构采用瓦枕悬挂式结构,受支撑强度及低压缸标高变化的影响,轴承冷、热态标高变化量较大,容易引起通流部分间隙变化,严重时导致动静摩擦,引起振动。

(4)启动升速过程,各个转子在经过临界转速区域时振动数值会增大,由于高、中、低压转子在2007年进行了通流改造叶片换型。2007年和2011年两个低压转子又先后出现过叶片断裂,当时受客观因素决定,均是在现场更换叶片,其后未进行高速动平衡试验,所以转子临界转速时振动较大初步判断为存在一定的质量不平衡。

通过以上分析可以看出轴系中心的调整应从轴系扬度调整、轴瓦负荷分配、轴瓦自身状态、转子动平衡状况等几个主要方面查找原因,同时还应对机组的滑销系统、通流间隙等做详细而准确的检查。

四、影响机组轴系调整及稳定因素的解决

机组轴系的调整受该台机组本身结构、设计以及历史安装条件等因素的影响,在检修工艺方法上与其他同类型或大型汽轮发电机组有很大不同。

(1)机组中心受汽缸、各部套、连通管自重影响较大,因此必须测量全实缸带导汽管、全实缸不带导汽管、半实缸3种状态下中心状况,对数值加以分析,确定变化量,以上工作是以后机组在半实缸状态下调整的基础,对整个检修工作都至关重要。

(2)对于包括该电厂机组在内的国产600MW机组的轴系调整中1#轴承无法调整是一个普遍现象。因为1#轴承的瓦架直接落人前轴承箱瓦架洼窝中,完全依靠与前箱的配合实现1#轴承的定位,也就是说只要前箱不动,1#轴承就动不了。一直以来的轴系调整方式均是以1#轴承为死点,向发电机及励磁机侧进行调整。而本次若想彻底解决机组轴系扬度状况,必须要对1#轴承进行调整。本次调整过程通过对1#轴承及前箱进行改造。

取消1#轴承现有的瓦架结构,重新加工一个瓦架,新瓦架的内圆面与原瓦架相同,其外圆面由原来的与前箱整体配合改为由3个可调瓦垫支承的部分配合,1#轴承的支承方式就变为3瓦垫支承,1#轴承的左右及高低位置的较小变化量便可通过调整下部3个可调瓦垫的厚度实现。

更换新前箱,前箱内部及连接管路均不变,加厚前箱底板厚度,进而达到满足1#轴承标高上抬较大量的目的。加固1#轴承下部支撑托架的强度,进而满足1#轴承改造为3垫铁接触式轴承后的支撑刚度。

(3)600MW机组低压缸两侧的轴承支撑结构采用瓦枕悬挂式结构,瓦偏移量的调整要通过加减瓦枕左右或下垫片来实现,轴系中心初定以后,为保证各瓦垫接触情况,需进行瓦垫的研磨工作。考虑到瓦本身结构,各瓦、瓦枕在负载与空载相比会发生较大变形,必须进行实研,可将瓦枕单侧固定,另一侧松开,在对轮及转子端面支百分表,记录转子的移动量。研磨时单侧预留0.03mm左右的过盈量,研磨后应保证转子位置不变。紧力的存在有效避免了因轴瓦不实而引起的轴系振动。另外,机组中心的调整应参考汽缸水平、转子扬度、油挡洼窝的变化,满足隔板中心、汽封间隙调整的需要。

(4)调整机组中心的同时应对其他造成轴系不稳定因素加以检查。

检查轴承支撑结构、低压缸、发电机定位L形铁间隙。测量各转子、短接的跳动、瓢偏,盘车大齿轮平行度、平面度,励磁机转子的晃动值,以消除其对机组轴系的影响。滑销系统检查,消除因其卡涩、膨胀不畅对中心造成的影响。消除转子部件损坏、轴瓦间隙、紧力超标等带来的轴系或油膜失稳因素。转子做动平衡试验或在机组启动冲转过程中计算好相角及不平衡量,通过加动平衡块调整。

五、机组轴系中心的调整

1.对1#轴承及前箱进行改造

改造1#轴承现有的瓦架结构,重新加工一个瓦架,新瓦架的内圆面与原瓦架相同,其外圆面由原来的与前箱整体配合改为由3个可调瓦垫支承的部分配合,1#轴承的支承方式就变为3瓦垫支承,1#轴承的左右及高低位置的较小变化量便可通过调整下部3个可调瓦垫的厚度实现。更换新前箱,前箱内部及连接管路均不变,前箱底板在原基础上加厚2.0mm满足1#轴承标高上抬较大量。

2.轴系中心调整方案

上下方向:1#瓦抬2.0mm,2#瓦抬0.35mm,3#瓦抬0.12mm,4#瓦 降 0.25mm,5#瓦 降 0.20mm,6#瓦 降 0.35mm,7#瓦 降0.40mm,8#瓦降 0.45mm,9#瓦抬 0.05mm,10#瓦抬 2.15mm。

左右方向:2#瓦往炉推 0.35mm,3#、4#瓦不动,5#瓦往电推0.15mm,6#瓦往电推0.05mm,7#瓦往电推0.20mm,8#瓦不动。

六、总结

600MW汽轮机组在找中过程中必须重点考虑轴系扬度符合整个轴系负荷分配趋势,同时要尽量保证转子洼窝中心向设计值靠拢,且各部套中心及各级汽封圈的调整量在可调范围内,避免动静碰磨,在汽封间隙的调整上尽量达到最佳效果。另外,如何避免动静碰磨,在汽封圈选型及汽封间隙的调整上达到最佳效果还有待进一步探讨。