气化炉使用B H W35和Q245R故障原因分析和改进

邓联合,邓 兵,董旭辉,李海龙,葛 鹏,肖敬波

(1.河南煤气(集团)有限责任公司义马气化厂,河南 三门峡 472300;2.中国地质大学,北京 100083)

一、前言

义马气化厂引进德国鲁奇M a r kⅢ型气化炉,内筒下部设有膨胀节,以义马地区长焰煤为原料与气化剂反应产生煤气。成份有:C O、H2、C H4、H2S、O2、C O2等。

该气化炉共有5台,其中1#、2#炉外壳材料为BH W35,3#、4#、5#炉外壳材料为13M nNi M oNi R;内壁材质均为Q245R。1#、2#炉投用后,分别在2005年5月、2006年6月出现内、外壁泄漏。2008年1月,进行压力容器检验时发现裂纹。随后对内壳腐蚀部位进行分析,并对外壳进行探伤查找原因、进行修理,通过现场修理实现了安全运行。

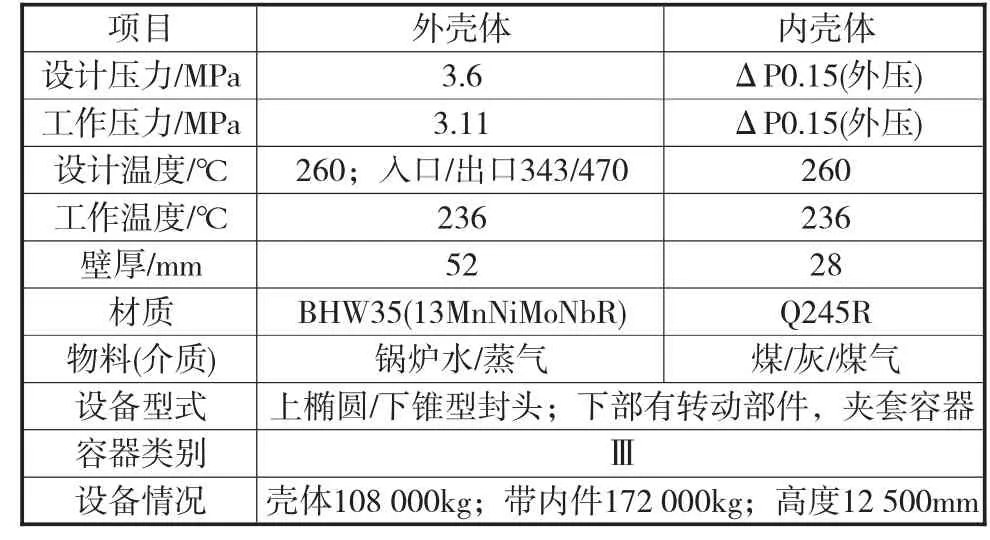

二、气化炉技术参数(表1)

表1 气化炉技术参数

三、内壳小夹套腐蚀及维修

1.小夹套泄漏原因

1#和2#气化炉于2001年1月投入使用。2005年5月,1#炉运行中发生内壁泄漏。停车检查,泄漏部位发生在底部小齿轮外小夹套处。小夹套腐蚀、减薄,并多处穿透。

2.制样及分析

取Q245R母材、腐蚀部位及附着物样品。对样件机械处理后,分别采取了化学成分、力学性能、金相、减薄形态、表面产物、扫描电镜、物相、俄歇能谱等方法进行分析。

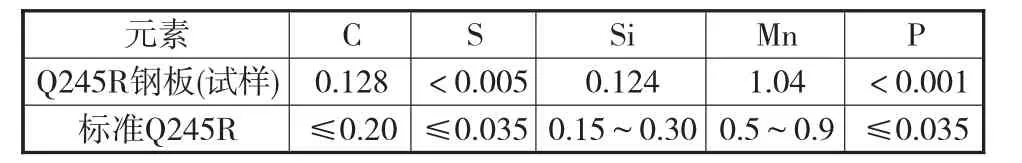

(1)化学分析

按国家标准G B/T223.59-2008进行化学成分分析,使用的仪器主要有红外C-S分析仪、I CP原子发射光谱等,分析结果见表2。

表2 Q245R钢板的化学成分分析结果 w t%

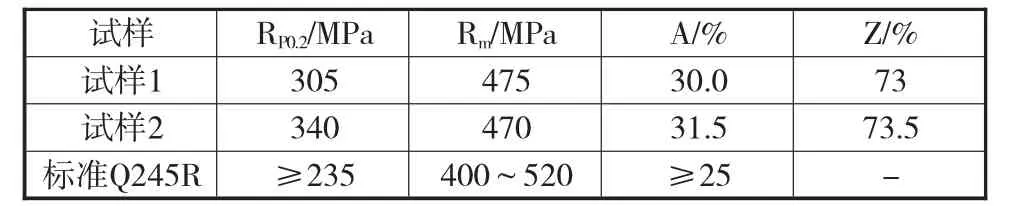

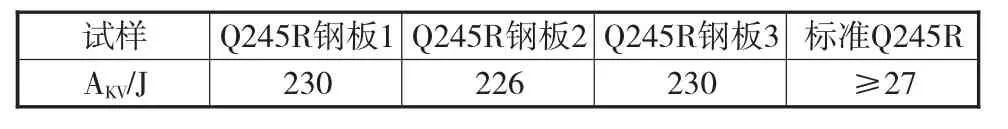

(2)力学性能

按国家标准G B/T228.1-2010,试验结果见表3、表4。

表3 Q245R钢板拉伸试验

表4 Q245R钢板冲击试验

(3)金相分析

①试验设备为O LY M P U S G X71金相显微镜。根据G B/T10561-2005《钢中非金属夹杂物显微评定方法》、G B/T10561-2005《金属显微组织检验方法》、G B/T 6394-2002《金属平均晶粒度测定方法》试验。侵蚀剂溶液为4%硝酸酒精溶液。

②夹杂物评级

根据G B/T10561-2005《钢中非金属夹杂物显微评定方法》标准,参照评级图谱II-A ST M标准图谱,进行夹杂物评定,Q245R钢板夹杂物级别为D1.0级。

③晶粒度评级

根据G BT6394-2002《金属平均晶粒度测定方法》标准,Q245R钢板晶粒度为9级。

④金相组织

金相组织为铁素体+珠光体带状组织,带状级别为4级,带状组织较严重。外壁(接触水面)有脱碳现象,并伴随有晶粒长大。

⑤显微硬度

对正常区域和外表面脱碳区域分别测试其显微硬度,结果见表5。可以看出外表面脱碳区域显微硬度明显小于中心部正常区域的显微硬度。

表5 Q245R钢板显微硬度

(4)减薄形貌分析

①减薄形貌金相分析

从金相截面形态分析,减薄区域没有发现裂纹、晶间腐蚀以及局部深腐蚀坑等,属于均匀减薄。观察发现,沿珠光体条带减薄明显,形成减薄“台阶”,说明珠光体被优先腐蚀。

②减薄形貌电镜分析

对钢板减薄区进行取样清洗后,对内外表面进行扫描电镜观察,发现外层附着物较疏松,呈颗粒状,也有少量呈熔渣状。而内层附着物较致密。对试样表面进一步清洗观察,发现减薄区内表面为均匀腐蚀。

(5)表面产物分析

①X射线衍射分析

荷兰P HI L I P S公司X P e r t型X射线衍射仪,辐射C u靶,加速电压为40k V,加速电流为40mA,石墨单色器,扫描速度2.4/m in。Q245R钢板表面产物为α。

②E D S分析

采用E DA X-4能谱仪。钢板减薄区内表面有较多红色和黑色附着物。对附着物进行了能谱分析,结果表明,这些附着物中含有S元素。能谱分析附着物主要是铁的氧化物。根据形态判断,外层为较疏松的F e2O3,内层为较致密的F e3O4。各区域能谱定量分析结果见表6。

③俄歇能谱分析

P HI9595S A M扫描俄歇微区探针3k V,0.2μA。离子枪溅射去除表面吸附污染物后,Q245R钢板表面腐蚀产物主要为铁的氧化物及少量硫、碳。

表6 能谱定量分析 w t%

(6)腐蚀机理分析

Q245R钢属于强度适中且塑性、韧性很高,焊接性及切削性能良好的锅炉用钢,用于压力、温度比较低的非腐蚀介质中。高温硫腐蚀通常指≥240℃的硫腐蚀,包括硫化物腐蚀和硫酸盐腐蚀,特点是发生在钢材表面的均匀腐蚀。高温硫腐蚀属化学腐蚀,介质直接与金属发生化学反应如下:

F e+H2S→F eS+H2;F e+S→F eS;F eS+O2→F e3O4+S O2

硫化氢可以通过疏松的氧化铁层与较致密的F e3O4中的F e O反应,使保护层破坏,引起腐蚀。F e O+H2S→F eS+H2O大约在260℃,煤中硫化物开始分解,对碳钢变得有腐蚀性,在343~371℃分解生成H2S最快,而在超过427℃高温分解减弱,约在480℃分解完毕。随着温度升高,分解生成的H2S、元素硫与金属的反应加剧,345~400℃腐蚀性非常强烈。到480℃时分解接近完全,腐蚀开始下降。活性硫含量高,具有较强的腐蚀性。

分析气化炉小齿轮附近的内壁,其结构和形状等因素使得该区域环境温度低于炉内其他地方,正好处于硫化物最敏感范围,使得该区域腐蚀速度远高于其他区域,最终导致腐蚀泄漏。

(7)对实验结果进行分析认定

Q245R钢板泄漏主要是由于高温硫腐蚀造成的。小齿轮附近腐蚀严重的原因是该部位结构使其温度偏低,但是处于高温硫腐蚀敏感区域,腐蚀速度加快,腐蚀严重。Q245R材质化学成分除Si、M n含量与国标Q245R的规定范围略有差异外,其他符合要求。力学性能符合国家标准要求。此区域使用Q245R材质不能满足要求。

3.维修方案和效果

鲁奇炉内壳全部采用Q245R材质制造,对腐蚀原因分析,考虑其经济合理性,仅对小夹套部分材质变更为304L按异种材料相应焊接方法进行修理,使用6年后,检查正常。在1#、2#炉变更基础上,3#、4#、5#炉制造时小夹套材质直接采用304L,使用也都正常。

四、外壳的修理

1.情况简介

1#、2#气化炉(外壳材质为BH W35),于2001年1月投入使用。1#炉于2008年7月,2#炉于2007年8月运行中出现B2和B5焊缝泄漏现象,由于生产负荷限制,仅在外部进行局部处理后投入运行。2007年12月份压力容器检验时,对2#炉外壳体B2和B5焊缝进行100%超声波检测,发现圆周方向从内至外存在裂纹。

2.原因分析

外壳材质为BH W35,德国生产,设备国内制造。调阅并分析了出厂资料,未发现直接原因。结合生产运行几年来的开停车次数和运行负荷,每次开车升温、升压的梯度综合分析认为,开停车次数多;每次开车,夹套钢板升温速度快,造成较大的温差应力。气化炉运行后为了迅速产气,提负荷,快速切氧并网的操作使外壳产生了较大的温差应力;同时由于该设备较长(长度12.5m)的原因,在原始制造中,热处理控制不到位,应力未彻底消除。BH W35钢有较好的综合力学性能,有较高的高温屈服点和对裂纹不敏感的特性,良好的焊接性能和工艺性能。适用于工作温度不超过400℃的各种焊接件,如锅筒、压力容器等构件。但是,其碳和合金元素含量都较高,有再热裂纹倾向和延迟裂纹倾向,是焊缝形成裂纹的主要因素。

3.维修方案的编制

(1)编制依据

依据G B150-2011《钢制压力容器》、《压力容器安全技术监察规程》和JB4730-2005《压力容器无损检测》等编写。

(2)外壳焊缝修复焊接工艺及评定

某化建单位承担了维修任务。气化炉壳体材料BH W35,1998年制造。本次维修,工艺评定采用了接近BH W35的13M nNi M oN b R代替完成。按照JB47O8-2000有关要求确定评定指导书。焊材标准G B/T5118-1995,焊条型号为E6015-D2,牌号为J607。焊接位置:对接焊缝的焊接位置为2G。保证焊接全过程,预热温度不低于180℃,层间温度不低于180℃。加热方法:电加热带加热。若焊接过程中断,不能立即进行焊后热处理的,要采取后热。后热温度300~350℃,保温3~4h。焊后热处理温度600~640℃,保温时间2h。

(3)试板焊缝检验

焊接试板外观检验合格,100%射线(按JB4730-2005)Ⅱ级合格。机械性能试验:拉伸、弯曲、冲击,按照JB47O8-2000,不低于G B/T713-2008规定合格。

(4)施工方案。依据焊接工艺评定编制。

4.现场施工

按照施工焊接方案进行。

5.维修及使用效果

(1)采用双面焊双面成型法施焊

重点控制焊道及母材上缺陷的消除及彻底消除的确认,确保终热处理质量。着色、超声、射线等无损检测方法交替使用。最终检测:渗透(100%)+超声(100%Ⅰ级)+射线(100%Ⅱ级),合格。热处理测温采用铠装热电偶,合格后对焊缝及母材硬度检测后合格。

(2)使用效果

维修运行到2012年压力容器全面检验时合格,现场维修的合理性得到验证。

6.B H W35与13M nNi M o N b R效果比较

2006年建造的3#、4#、5#炉,外壳采用13M nNi M oN b R,在2009~2012年期间压力容器年度检验,未出现异常。该炉外壳使用国产13M nNi M oN b R优于德国BH W35。

[1]G B/T223.59-2008钢铁及合金磷含量的测定铋磷钼蓝分光光度法[S].

[2]G B713-2008锅炉和压力容器用钢板[S].

[3]G B/T228.1-2010金属材料拉伸试验第1部分:室温试验方法[S].

[4]G B/T10561-2005钢中非金属夹杂物显微评定方法[S].

[5]G B/T10561-2005金属显微组织检验方法[S].

[6]G B/T6394-2002金属平均晶粒度测定方法[S].

[7]JB4708—2000钢制压力容器焊接工艺评定[S].

[8]G B150-2011钢制压力容器[S].

[9]TS GR0004-2009固定式压力容器安全技术监察规程[S].

[10]JB4730-2005压力容器无损检测[S].