大型变角圆柱凸轮的优化设计与制造

周保牛

( 常州机电职业技术学院机械工程系,江苏常州213164)

塑料圆织机的核心部件主传动变角圆柱凸轮,其上两条沟槽矩形截面在360°圆柱面上按要求呈周期规律分布,截面自身还要绕其中心在圆柱面轴向上向心周期摆动形成变角,多个自由度合成了复杂的空间相关矩形沟槽曲面,文中基于CAD/CAM/CAE 软件进行有限元分析,改进凸轮运动特性,优化结构设计,采用多轴数控加工,提高了加工质量、柔性和效率,为改善系列圆织机整机性能提供了有效方法。

1 数学模型的建立

1.1 经纬织造原理

圆织机主传动原理及凸轮曲线展开如图1 所示。凸轮10 高速旋转,矩形沟槽牵动上下两排径向分布的摆杆3 和8 绕各自的固定铰链摇动,摆杆驱动连杆4、7 带动棕杆5、6 上下移动,棕杆带有综丝(图中未画)其内穿有经纱,上下两排棕杆牵动上下两排经纱交叉而成梭穴(图2),每个梭穴容纳一台梭车与凸轮一起同步高速旋转喂给纬纱,实现经纬织造原理。凸轮旋转一周,织布长度为纬纱宽度乘以梭车数量。

1.2 建立曲线方程

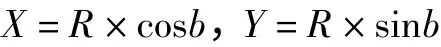

凸轮沟槽矩形截面中心线在XY 平面上的投影是整圆,设该整圆半径为R、凸轮绕其回转中心旋转角为b,整圆方程:

图1 圆织机主传动原理图

图2 梭穴

凸轮矩形截面沟槽中心线在Z 向上的轨迹决定容纳梭车的梭穴数量、形状大小和摆杆滑块的运动性能。梭穴数量应该能整除360°。梭穴的形状由梭车的形状和摆杆滑块的运动性能等决定,由凸轮矩形截面Z 向中心轨迹间接形成,种类很多。以十梭机型为例,若选取简谐运动规律,设摆杆动力臂长度L,摆杆极限摆角a,则凸轮上下两条矩形截面沟槽中心线Z 向方程:

Z上=Ltanacos(5b-90°),

Z下=Ltanacos(5b-90° +180°)

凸轮矩形截面沟槽中心绕Z 向曲线摆动,等同于摆杆绕其固定铰链摇动。摆杆放大了梭穴大小,缩小了凸轮直径。加工凸轮槽时,摆杆相当于主轴,滑块相当于铣刀,范成法加工形成变角矩形沟槽凸轮。必须说明,Z 向曲线到达最高点,A 角必须到达最小角度,二者相差180°,若仍用简谐运动,A 轴上下摆角方程分别是:

A上=acos(5b+90°),

A下=acos(5b+90° +180°)

1.3 优化运动特性

必要时,A 轴、Z 轴可以相互修善,优化梭穴形状和滑块运动特性等。除更换纬纱筒管启停外,圆织机一般24 h 连续运转,主驱动凸轮高速重载,海选速度因数vm、加速度因数am、跃度因数Jm均为较小的运动规律,以减小速度突变引起刚性冲击、加速度突变引起柔性冲击和减小重载凸轮惯性力等。

2 有限元分析

2.1 CAD 建模

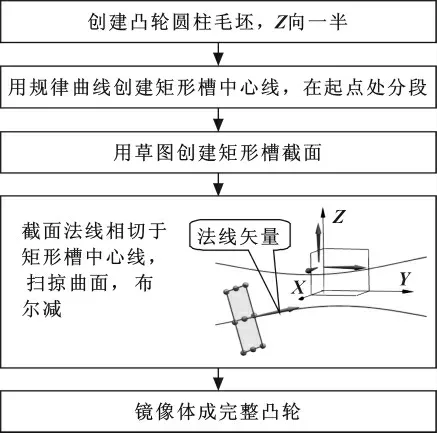

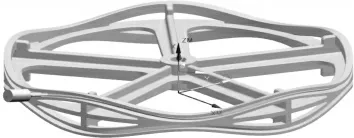

根据前面分析所得数学模型,X、Y、Z、A、B五坐标起点定在(0,180,0,0,0)处,此点摆杆处于水平位置且与凸轮圆柱母面垂直,对于十梭机型,类似点每条曲线上只有10 个,上曲线点 (0,180,0,0,0)和下曲线点 (0,60,0,0,0)最好找,是多轴联动加工装夹找正、理想的下刀点,建模流程及注意事项见图3,完整的凸轮模型如图4。图4 也是未经优化的原始凸轮。

图3 建模流程及注意事项

图4 结构未优化凸轮

2.2 结构优化

图5 结构优化凸轮

用优化后的运动规律建模,并对结构适当改进(图5),大大减轻了凸轮质量。

滑块在凸轮矩形槽内高速滑动。上升移动时,对矩形槽下侧面施压,下降时对矩形槽上侧面施压,十梭机凸轮上下矩形槽内各有60 个滑块,对槽壁施加交变作用力。凸轮转速高,离心力对矩形槽精度有较大影响。主要考虑这两种力的作用,经有限元分析,凸轮的变形、应力等机械性能如图6 所示。变形、应力最大值及出现的地方,在预料之中、控制范围之内,表明优化是成功的。

图6 有限元分析

3 多轴数控加工

3.1 加工方案确定

凸轮要正常工作,矩形沟槽两侧面间距需等宽、法截面线要互相平行、应有一定的表面粗糙度。该系列产品从四梭到十四梭有多种凸轮,凸轮的大小和矩形沟槽曲线各不相同,但矩形沟槽截面完全相同,稳定加工质量、提高加工效率、适应多品种变换要求是工艺设计必须解决的问题。上下两条矩形沟槽都很长,为减少加工次数,用端面刃至中心两把成形钨钢立铣刀,沿槽腔中心线按范成法粗、精加工各一次,改制原有靠模专机成摆头转台五轴卧式数控专用铣床加工,主轴回转中心线与凸轮回转中心线共面,无X轴。

3.2 程序编制

在FANUC0i-MD 数控系统中,手工编制用户宏程序,变量定义见表1。

用户宏程序如下:

O01;上条曲线

N10#2 =#5;转台B (凸轮)转角b 初始值=转台B 步距

N20WHILE[#2LE#6]DO1;转台B (凸轮)转角小于等于转台B 转角最大值时

N30#1 = #4* cos (5* #2 +90);摆头A (主轴摆角)瞬时值=acos (5b+90)

N40G01A[#1]B[#2]F#9;A、B 两轴联动加工

N50#2 =#2 +#5;转台B (凸轮)转角b 计数

N60END1;

N70M99;

O02;下条曲线

N10#2 =#5;

N20WHILE[#2LE#6]DO1;

N30#1 = #4* cos (5* #2 +90 +180);

N40G01A[#1]B[#2]F#9;

N50#2 =#2 +#5;

N60END1;

N70M99;

O03;主程序

N10G90G00G54Y180A0B0S1000M03;加工上曲线

N20G43H01Z1M08;刀具长度等于L

N30G01Z-22F100;

N110M30;

若用CAM 软件自动编程,将矩形槽底中心线作为驱动曲线,投影矢量朝向直线、刀轴垂直于部件、线性进退刀垂直于部件、在下刀点避让、成形刀摆头转台五轴联动加工,刀具路径如图7 所示。对(X,Y,Z,A,B)五轴卧式数控专用铣床,后处理抑制输出(X,Y,Z)坐标,仅(A,B)两轴联动加工,获得槽加工NC 程序。

图7 刀具路径

3.3 数控加工

用凸轮中心孔、键槽、凸轮端面六点定位,在凸轮筋板上压紧,一次装夹、两把成形粗精加工刀具、两条程序、完成上下两条矩形槽的粗精加工(图8)。

图8 凸轮加工

N40G65P01IaJjK360Ff;

N50G01Z2F100;

N60G90G00G54Y60A0B0;加工下曲线

N70G01Z-22F100;

N80 N40G65P02I 11.5J 0.5K360F 150;

N90G01Z2F100;

N100G49G00Z200M09;

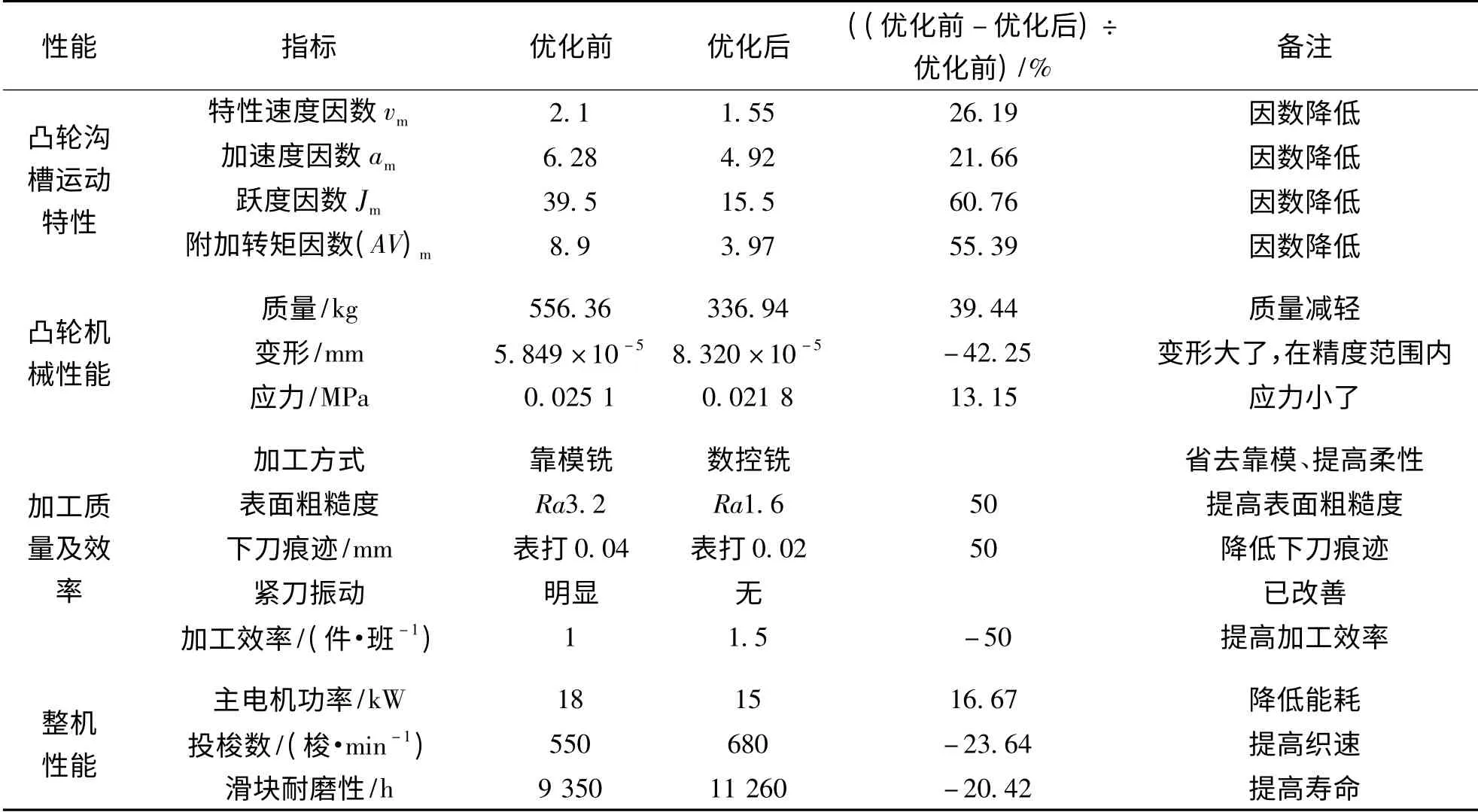

4 优化指标对比

经优化设计、制造,提高了加工效率和加工柔性,缩短了新产品开发周期,稳定和保证了系列产品质量,提高了多种性能指标(表2),该案例是圆柱凸轮设计制造的成功案例。

表2 优化指标对比

5 结论

借助于CAD/CAM/CAE 软件和电算法,对于类似于圆柱凸轮等复杂机械零部件的研究与设计制造,能有效提供数学模型和加工的整体解决方案。

要求特性值vm、am、Jm和(AV)m同时最小的运动规律不存在,应根据不同的工作情况合理选择。

减轻凸轮质量是减小圆织机主电机功率、降低能耗的有效方法。

用范成法数控加工圆织机凸轮,加工效率高、加工柔性好,省去了靠模、消除了紧刀振动现象,稳定和提高了加工质量,有效降低了加工设备的要求及其研制成本。

【1】景丽萍,张慧,田蕴.圆柱凸轮机构的虚拟设计的实现[J].机械设计与制造,2006(8):154 -155.

【2】高东强,黎忠炎,毛志云.基于UG 的圆柱凸轮参数化建模与仿真加工[J]. 机械设计与制造,2010(10):207 -209.

【3】部海超,袁守华.基于Solidwork.圆柱凸轮建模的优化设计[J].中原工学院报,2008(4):65 -68.

【4】石永刚,吴央芳.凸轮机构设计与应用创新[M].北京:机械工业出版社,2007.

【5】胡小康,徐六飞. UG NX4 运动分析培训教程[M]. 北京:清华大学出版社,2006.

【6】TSAY Der Min,LIN Bor Jeng.Improving the Geometry Design of Cylindrical Cams Using Nonparametric Rational Bsplines[J].Computer-Aided Design,1996,28(1):5 -15.

【7】李军.谈圆柱凸轮的数控加工[J].硅谷,2008(3):40 -41.

【8】刘昌棋,(日)牧野洋,曹西京. 凸轮机构设计[M]. 北京:机械工业出版社,2005.

【9】黄恺,刘爽.摆动从动件圆柱凸轮数控加工[J].机械设计与制造,2009(9):177 -178.