自动倾转浇注机液压控制系统设计与研究

胡细东,谭武中

(1. 张家界航空工业职业技术学院机械实训中心,湖南张家界427000;2. 中南大学机电工程学院,湖南长沙410000)

浇注是铸造生产的关键工序,对于铸件的产量、质量有着重大的影响。面对铸造生产高效率、高精度的发展趋势,传统的手动浇注方式已不能与之适应,提高定量浇注过程的自动化水平是当前铸造业迫切需要解决的问题。自动倾转浇注机的研发是承接某生产单位的磨球自动生产线研发的一个子项目。由于液压传动平稳,驱动力矩大,换向方便,可以实现无级调速,特别是和电气联合控制可实现自动化操作,故该浇注机采用液压驱动方式。

1 浇注机组成及工作原理

图1 为用三维设计软件Pro/Engineer 设计出的自动倾转浇注机虚拟样机,自动倾转浇注机主要由保温浇注炉6、倾转油缸7、小车9、转轴支座5、后支座8、移动油缸10、支架2、溜槽4、检测装置1、光电传感器11 等组成,3 为造型线。浇注机待机时,保温浇注炉通过转轴支座及后支座三点支撑在小车上,安全可靠,倾转油缸不受力。浇注时,倾转油缸通过控制系统的控制推动保温浇注炉倾转,从而实现自动浇注过程,为提高浇注的平稳性,钢水通过溜槽进入砂模浇口,溜槽为一漏斗形状,其钢水出口和砂模浇口中心对齐,且固定不动,这样金属液流稳定,防止熔融金属的飞溅,提高了浇注质量。浇注时,由传感器检测砂模浇冒口金属面液面高度,从而实现定量浇注。浇注小车安装在铁轨上,在移动液压缸10 的推动下可实现一定距离的移动,以便于检修或者停电时倾倒剩余钢水到中间包,以减小经济损失,提高钢水的利用率,浇注小车的移动位置采用光电传感器进行控制。

图1 自动倾转浇注机虚拟样机

2 倾转液压缸位置的确定

倾转液压缸位置对整个浇注过程驱动力矩的变化及液压缸所承受支撑力的大小有决定性影响。如图2所示,液压缸活塞通过点C 与浇注保温炉相铰接,液压缸缸体通过点1 或点2 或点3 与固定在小车上的支座相连。

图2 不同位置力的变化

根据浇嘴至砂模距离及液压缸的行程设计要求,选择行程为850 mm 的液压缸,设计点C 到直线12的距离为1 200 mm,那么液压缸的一端需控制在1、3 之间,另一端与点C 铰接,点1、3 到点2 的距离都为200 mm。液压缸的3 个位置点1、2、3,如图2所示,钢包的运动过程的3 个位置如图中点A,B,C所示,3 个位置液压缸受力如图2 中F 所示。以下分析3 个位置液压缸的优劣:

(1)液压缸连接点位于点2 和点C,此时支撑力F 垂直向上,重力G 垂直向下,两者位于同一条直线上,开始阶段很容易顶死。这种方案欠佳。

(2)液压缸连接点位于点1 和点C,此时支撑力变化随着C→B→A 过程中,力由F1C→F1B→F1A变化。从图上可以看出力的方向发生了变化,这使得点C处的铰接轴及点O 处的转轴受力方向也发生变化。

(3)液压缸连接点位于点3 和点C,此时支撑力变化随着C→B→A 过程中,力由F3C→F3B→F3A变化。F 的方向在倾倒过程中没有变化。

方案2 和3 不会发生顶死的现象,是可选的方案。只是方案2 力的方向发生了变化,而方案3 力的方向没有变化。在任意位置,方案3 所需的力都比方案2 的力要小,因为各个位置方案3 的力矩比方案2的力矩大。

3 液压控制系统设计

液压系统设计时要力求系统简单,要有高的效率,工作安全可靠,且其先进性要与可靠性、经济性相结合。

3.1 液压控制系统的组成及工作原理

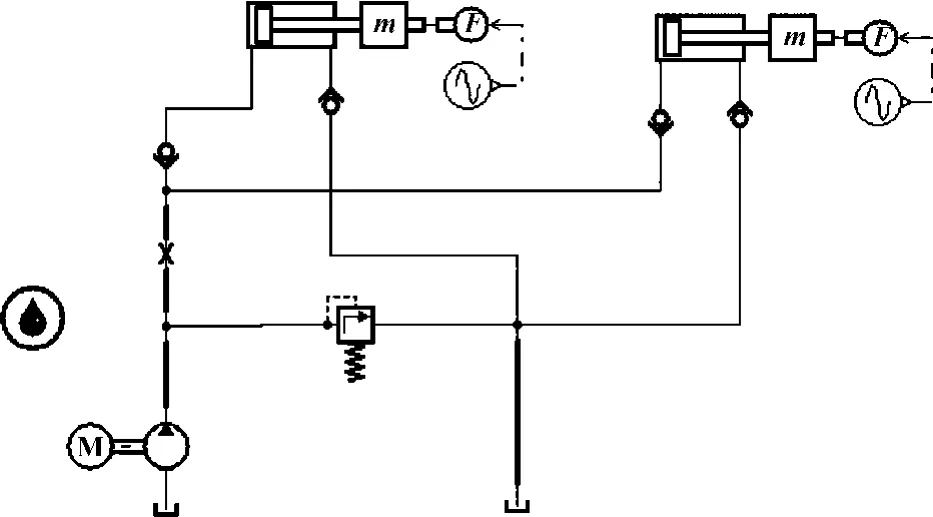

根据浇注机的工艺要求,设计的液压控制系统原理图如图3 所示。其组成及工作原理如下:

(1)双液压缸8 实现浇注保温炉的转动,液压缸11 实现浇注小车的移动。

(2)三位四通电磁比例换向阀5 接受PLC 的控制信号,1YA 通电,炉体倾转实现浇注,2YA 通电实现炉体复位或备浇,1YA、2YA 都断电,实现炉体的准确停留,采用比例阀可以减少液压的冲击。

(3)调速阀6 可根据不同的铸件要求调节合适的浇注速度。

(4)为实现同步,选择同步阀7 实现两倾转液压缸的同步。由于系统受最小流量限制,不能选择可调式同步液压阀,只可选择自调式同步液压阀,型号为3FJL-L2-10,其流量可以控制在2 L/min 以内。其同步误差可以控制在1% ~3%,而且在一个行程内消除误差,避免误差累积。

(5)为防止因油液污染导致的液压系统故障,在进油路上设置了精滤油器并采用具有污染堵塞报警的回油过滤器,过滤精度较高,可长期保持油箱内液压油的清洁,确保系统可靠运行。

(6)用电磁溢流阀4 调节系统压力的大小。电磁溢流阀选用常开型,确保电机、油泵空载启动,可减小启动冲击与噪声。

(7)通过三位四通电磁换向阀9 实现浇注机的前后移动,节流阀10 控制浇注机的移动速度。

(8)系统采用双泵组并联供油,一台工作,一台备用,二泵组的工作状态可以任意切换,设备可靠性高。

(9)系统配备一台10 kW 的发电机,可作为停电时液压系统的备用电源及照明电源,若浇注炉中的钢水不多时,可继续浇注完,若钢水较多时,则可将钢水倒入中间包送回加热炉。

(10)系统控制采用PLC 控制,主要完成开关量的控制,包括倾转液压缸和移动液压缸的启动、停止、换向,浇注机与造型线的联锁控制及安全保护,其作为整个自动生产线控制的一部分,相对来说较为简单。

图3 液压控制系统原理图

3.2 倾转液压缸的同步性分析

浇注保温炉的倾转采用两个液压缸来驱动,其同步性能直接影响浇注炉的平稳运行,理论上来说,两缸负载相同,但实际上有许多因素使2 个液压缸的载荷不可能时刻相同,其主要因素有:

(1)浇注机本身结构不对称,造成2 个液压缸载荷不相同。

(2)安装误差,由于安装时不能保证两边完全一致,造成液压缸载荷不同。

(3)由于连接两边液压缸管道长短不同,沿程损失也不尽相同。

负载的变化会使得两缸运行不同步,严重时可能会使系统严重过载甚至产生结构性破坏,两缸的同步性必须受到高度重视,以下通过仿真软件AMESIM对不同负载下的同步性进行仿真分析。

3.2.1 仿真软件AMESIM 建模

由于两缸载荷的变化规律难以用具体的数学表达式来表示,为了模拟不同载荷的作用,在模拟时采用交变载荷,左侧加的压力为30 000 +200 sin(ωt),右侧压力为30 000 -200 sin(ωt),频率为0.2 Hz,两者相差180°的相位角。模型简化如图4 所示,通过仿真液压系统在交变载荷下液压缸流量、压力、位移的变化规律,来对比分析其同步性能。

图4 同步性分析模型图

3.2.2 不同载荷时压力、流量和位移的变化

(1)两液压缸流量比较

从图5 可以看出,开始时候都存在液压冲击,持续时间比较短,之后流量呈现此消彼长的趋势。压力大则流量变成0,压力小的流量变大。在小流量的情况下,流量稳定性较差。

图5 液压缸流量变化

(2)两液压缸压力比较

从图6 可以看出,压力变化基本相同,但在开始存在较大的冲击。其变化趋势和所加载的力相关。

图6 压力变化

(3)两液压缸位移比较

如图7 所示,由于存在流量为零的情况,在位移图上出现了停滞的情况。开始出现了抖动,接下来就出现两缸时走时停的现象,而且是交替变化,不但使两缸运行的平稳性变差,而且两缸的同步性能恶化。

图7 位移变化

从以上分析可知,不同载荷下,位移呈交替变化,当位移变化较大时,两缸的同步性差,有可能使得整个液压系统甚至浇注机的破坏,这种情况是必须避免的。因此,在实际设计时,选用同步阀来提高同步性能。从以上分析同时可以看出,不管是流量、压力还是位移,在启动时都有较大的冲击,因此在设计中采用电磁溢流阀、比例换向阀以及回油路上的背压阀来减少启动冲击,提高运行的平稳性。

4 结语

对自动倾转浇注机的液压驱动系统进行了分析与设计,并采用AMESIM 仿真软件对双缸驱动的同步性进行了分析,根据分析结果对系统进行优化设计,该液压系统结构简单、工作可靠、安全性能好,有较好的实用价值和推广价值。

【1】杨尚平,杨晓玉,赵光波,等.定点倾转式浇注机的研发[J].中国铸造装备与技术,2009,3(3):53 -56.

【2】丁相福,张健成,陈建文,等.定量浇注系统的设计和过程控制方法研究[J]. 中国机械工程,2000,11(12):1134 -1144.

【3】YANO Kenichi,TERASHIMA Kazuhiko. Supervisory Control of Automatic Pouring Machine[J]. Control Engineering Practice,2010,18(3):230 -241.

【4】NEUMANN E,TRAUZEDDEL D.Pouring Systems for Ferrous Applications[J].Foundry Trade Journal,2002,7:23 -24.