臭氧轻ECF 漂白

邝仕均

(中国制浆造纸研究院,北京,100102)

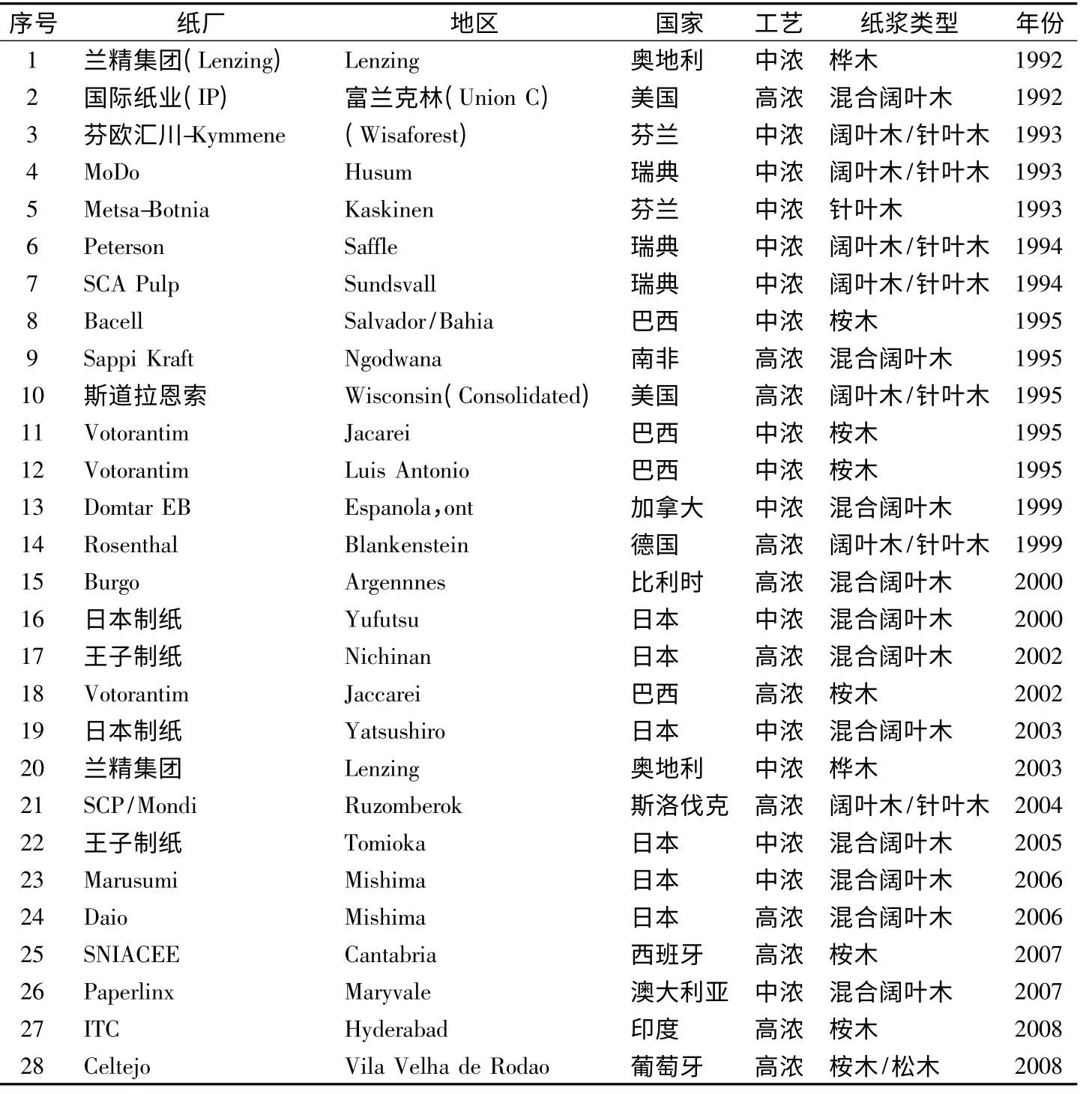

尽管认识到臭氧在纸浆漂白中的优越性已有多年,1949 年以来便研究用臭氧代替氯进行纸浆漂白,但臭氧纸浆漂白的第一个工业装置是美国的弗吉尼亚富兰克林的Union Camp 工厂在1992 年才投入应用的。自此之后,至今已有近30 条采用臭氧漂白的生产线(见表1)[1]。

臭氧漂白和氧脱木素一样,在作为成熟技术被采用之前也经历了一段发展时期。由于对环境保护的要求日益严苛,纸浆的漂白工艺经历了从元素氯漂白到无元素氯漂白(ECF),及至目前广泛采用的轻ECF漂白的发展过程。因为采用臭氧可以进一步降低漂白废水的COD 和AOX 负荷,近年用臭氧取代或部分取代ClO2的臭氧TCF 漂白和臭氧轻ECF 漂白越来越受到造纸工业的青睐。

臭氧是氧气的同素异形体。1785 年德国人发现电机放电时有股异味,1840 年法国科学家克里斯蒂安·弗雷德日把这种气体确定为臭氧。臭氧是工业上可应用的最强氧化剂,它的氧化电位为2.07,氧化能力比ClO2高。臭氧的高漂白效率可以大幅度减少漂白药品的消耗,包括ECF 漂白用的ClO2,TCF 漂白用的H2O2,采用臭氧漂白不会生成有害的含氯化合物。臭氧漂白的主要机理是臭氧与木素反应,将木素芳香环结构破坏变成黏康酸型结构。臭氧并非选择性氧化剂,它既能氧化木素,也能氧化碳水化合物,严重时能使纸浆黏度、强度和得率下降。

臭氧既可用于阔叶木浆、针叶木浆的漂白,还可用于非木浆如蔗渣浆的漂白[1];既可以用于硫酸盐浆、亚硫酸盐浆的漂白,还可以用于各种用途纸浆的漂白。采用臭氧有可能将纸浆漂到白度92% ~93%ISO 而不会损害纸浆的强度,同时漂白浆还具有不易返黄的优点。

现在,臭氧制备已是一项成熟的在线生产技术,只需要有电能和氧气便能制备臭氧。所用的氧气通常是用变压吸附在现场生产,然后在臭氧发生器内通过静电放电生成臭氧,8.3 kg 氧气可制备1 kg 臭氧,所生产的臭氧浓度约为12% (质量分数)。目前已有几家供应商能提供臭氧制备的装置。葡萄牙的Celtejo 工厂所用的臭氧发生器Z-Compact system 便是专为纸浆漂白设计的,该装置每小时产臭氧250 kg,日产量6 t[2]。

1 臭氧高浓漂白

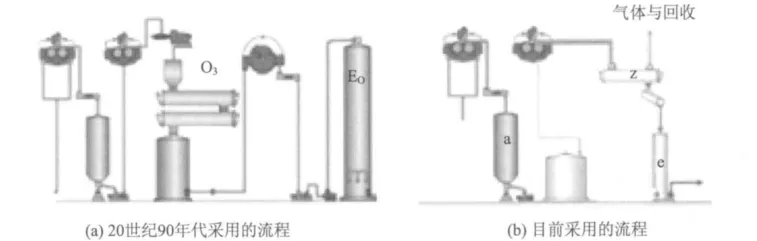

首套工业臭氧高浓漂白装置于1992 年在美国弗吉尼亚富兰克林的Union Camp工厂投产。当时采用的是C-Free工艺,该技术是20 世纪90 年代由当时的SundsDefibrator 提供。笔者曾于1994 年10 月随考察团参观过该厂,当时该厂有4 台纸机和2 台纸板机,年产纸及纸板71 万t。该厂的漂白工艺也经历了变化过程,70 年代采用CEDED 漂序,80 年代改进为OC/DED 漂序,到1992 年采用臭氧,漂序为OZEOD,这是全球第一家采用臭氧高浓漂白的工厂。他们认为高浓漂白有利于脱除更多木素,且脱木素有更高的选择性。所用的臭氧发生器生成臭氧浓度4.5% ~6.0% (质量分数),纸浆经氧脱木素后,用SO2进行酸化,浓缩至42%,绒毛化后在反应器内和臭氧反应。据介绍该系统的运行结果 (运行半年的平均数据)为每吨风干浆耗臭氧7.8 kg,臭氧处理后白度提高13.4 个GE 白度单位(GE 白度由37.8 提高至51.2),黏度由713 L/kg 降至608 L/kg。原料为南方松。采用臭氧漂白后,废水质量明显改善。他们的臭氧发生器以90% ~92% (质量分数)的氧气为原料,生产臭氧的能耗为13.9 kWh/kg[3]。图1 所示是20 世纪90 年代和目前采用的臭氧高浓漂白流程。

臭氧高浓漂白通常是把氧脱木素的纸浆洗涤后酸化到pH 值2.5 ~3.0,然后通过挤压,把浓度提高到35%以上。所挤出的酸性滤液大部分回用,但每吨风干浆要排掉1 ~3 m3滤液以控制系统内金属离子浓度。高浓纸浆用撕碎螺旋使之绒毛化,然后送进臭氧反应器。反应器在较小的负压下运行,纸浆从反应器排出用碱性滤液稀释,送去碱抽提段,纸浆通过压榨洗涤,过量碱性滤液可用于氧脱木素后的纸浆洗涤。

臭氧漂白后的废气通过气体洗涤器和臭氧分解装置,这时的气体主要是氧气,这些氧气可以用在工厂的其他工段,如氧脱木素段、碱氧抽提取段(EO或EOP)、白液氧化或者厂外废水处理。

表1 采用臭氧漂白的生产线

图1 臭氧高浓漂白流程

臭氧漂白的效率通常用1 t 风干浆用1 kg 臭氧处理后卡伯值下降程度来表示,常用Δ 卡伯值/(kgO3·t风干浆)表示。当进入臭氧段纸浆的卡伯值在4 ~12时,1 kg 臭氧可使1 t 风干浆的卡伯值下降0.8 ~1.4个单位,进入臭氧段纸浆的卡伯值越高,卡伯值降低得越多。

2 臭氧中浓漂白

第一条臭氧中浓漂白生产线是1993 年投产的UPM-Kymmene 的Wisaforest 工厂生产TCF 纸浆生产线。这些年来臭氧中浓漂白的改进,事实上主要是臭氧混合器的改进,因为臭氧混合器是臭氧中浓漂白的核心设备。目前提供臭氧中浓混合器的供应商主要有3 家,即Andritz、GL&V 和Lenzing Technik 公司。Andritz 公司一般用两个混合器串联,而Lenzing Technik 公司通常采用一个混合器。在中浓条件下,由于纤维周围存在大量的水,与臭氧反应必须在带压反应器内进行。图2 所示是典型的臭氧中浓漂白流程,纸浆用中浓泵输送,通过两个串联的混合器和臭氧充分混合,在反应器内停留短暂时间,然后喷放至中浓喷放管内。值得指出的是纸浆与臭氧的反应过程均发生在混合器内,而所谓“反应器”并无反应发生,它的作用只是保证喷放管有一个稳定的喷放量。反应器装有一个压力控制阀和浆流排放器,后者有除气系统。除气系统除去过量气体,保持系统的运行压力稳定,而稳定的系统压力可以保证加进纸浆的臭氧量稳定。漂白之后的废气送进洗涤器,除去过量的水蒸气和纤维,经过洗涤器之后,废气进入臭氧分解器,通过加热使残余臭氧重新变成氧气。

图2 典型的臭氧中浓漂白流程

现在的中浓漂白有可能把气相压力由1.2 MPa 降至0.9 MPa,从而降低运行成本。Andritz 公司通过减小气泡大小来改进原来奥斯隆混合器的效率,而对混合器的设计并未做更多的改变,只是增加湍流和减轻机械作用,这使得混合更加均匀,且在臭氧作用期间能保持纸浆的强度不受影响。

Lenzing 公司很早便采用的是Kraerner 的中浓臭氧混合系统,经过不断改进,开发出他们自行设计的臭氧中浓混合器,称为Eccentric 混合器。这种混合器采用不对称的设计思路,以增加纸浆流态化和停留时间。实践证明,2004 年Lenzing 公司的两条漂白生产线采用Eccentric 混合器后,在相同臭氧用量下,纸浆白度提高了2.5 个ISO 白度单位。

中浓漂白一般要求臭氧的浓度较高,而高浓漂白对臭氧的浓度要求比较灵活。

3 漂白工艺及漂白效果

如果把臭氧段安排在紧随氧脱木素之后,一般用量是4 ~6 kg 臭氧/t 风干浆,经过臭氧段之后卡伯值下降4 ~7 个单位。如果采用臭氧和ClO2结合,在Z/D 段中,ClO2用量通常为3 ~6 kg ClO2/t 风干浆。

20 世纪90 年代初,臭氧漂白是在40℃下进行,但如此低的温度在运行时比较麻烦,因为臭氧段是在氧脱木素之后,在碱抽提或ClO2段之前。氧脱木素温度通常在85 ~95℃,碱抽提和ClO2段温度通常在60 ~80℃,因此氧脱木素后的纸浆要先从85 ~90℃降至40℃,臭氧漂白之后又再加热至60 ~80℃。当时之所以在40℃下进行臭氧处理,是认为较高的温度会降低臭氧的效率,加速臭氧分解,增加过渡金属的负面作用最终降低纸浆质量。但是经过工业试验,渐渐发现这种担心是不必要的。试验结果已表明,尤其是阔叶木浆,臭氧段的温度可以增加至60℃甚至更高,对纸浆强度和白度并无负面影响。

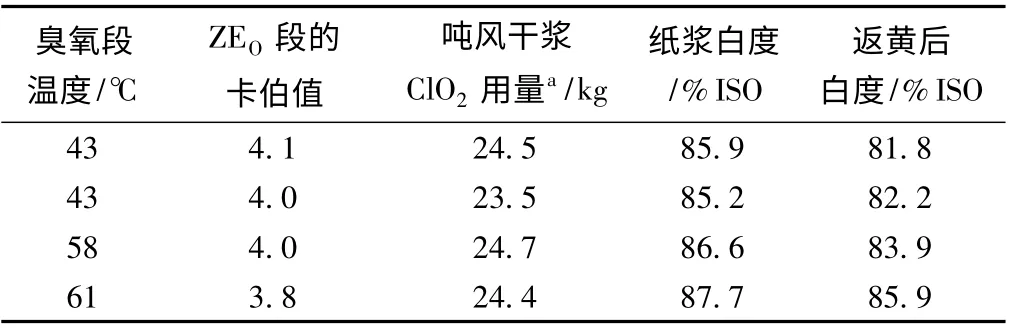

表2 是Mondi 公司Ruzomberok 工厂的运行情况[4],可以看出臭氧段的温度对纸浆白度和白度返黄的影响。臭氧段温度从43℃提高至61℃时,纸浆白度增加,返黄减少,脱木素效果更好。情况相类似的是Domtar EB 公司Espanola 工厂的臭氧段,当把运行温度由55℃提高至60℃时,木素脱除增加5% ~10%,白度增加1 个百分点,据报道目前该厂臭氧段漂白是在70℃下运行[2]。

表2 臭氧段不同运行温度对纸浆白度的影响

近年阔叶木浆漂白通常都在第一段采用酸化处理(A 段)或高温ClO2漂白(DHT段),主要目的是脱除己烯糖醛酸和清除纸浆中的过渡金属,前者会增加ClO2的消耗,后者会使H2O2分解。20 世纪90 年代在芬兰、巴西和加拿大的一些工厂都在臭氧段前加一段酸处理,但酸处理段往往会降低纸浆强度和得率;对于针叶木浆漂白虽然不存在己烯糖醛酸的问题,但仍有过渡金属的困扰,这种工厂通常采用螯合处理(Q 段)开始。无论是A 段或Q 段,它们都要有一个反应塔,停留时间一般在2 ~3 h 或更长,还要添加药品,总的费用还是相当高的。工业上应用的轻ECF和使用臭氧的ECF 漂白表明可以不用Q 段,至于是否要有A 段则取决于己烯糖醛酸的量。事实上臭氧段的pH 值一般在2.5 ~3.0,已能有效除去过渡金属,因此采用臭氧段的工厂可以省去A 段或Q 段的投资,可以节省运行费用。2000 年以来投产的16 条漂白生产线,只有2 条生产线采用一段酸处理,再没有任何生产线采用Q 段。

20 世纪90 年代通常采用6 ~7 段漂白来生产高白度纸浆,但是过去10 年新建的漂白生产线通常只采用含臭氧段的3 段或4 段漂白,无论是针叶木浆还是阔叶木浆差别都不大。如2004 年投产的Mondi 公司在斯洛伐克的Ruzomberok 工厂,日产1400 t 阔叶木和(或)针叶木硫酸盐浆,采用臭氧高浓漂白,漂序为(ZEO)DP;2007 年投产的日本制纸公司在澳大利亚Maryvale 的工厂,日产700 t 桉木硫酸盐浆采用臭氧中浓漂白,漂序为(ZD)ED;2008 年投产的Celtejo 公司在葡萄牙Vila Velha de Rodao 的工厂,日产720 t 硫酸盐松木/桉木浆厂,采用臭氧高浓漂白,漂序为ZeDP (或ZeDD,ZePP);日本王子公司在中国南通的1600 t/d 硫酸盐桉木浆生产线也是采用ZeDP 漂序。

研究表明,臭氧与典型木素结构的反应动力比与碳水化合物反应高出近1000 倍,只要操作得当,臭氧漂白对纤维素的损害不会比其他漂白(如D1)大。上述提到的Mondi 公司在斯洛伐克的Ruzomberok 工厂,年产48 万t 白度89%ISO 阔叶木浆和针叶木浆,2004 年把原来的DEOPDED 漂序变成(ZEO)DP,表3是该厂两种漂白工艺所得纸浆的性质比较[5]。为进行比较,把原来漂白纸浆相应质量指标定为100。

表3 采用臭氧ECF 和原有ECF 漂白纸浆的质量比较

从表3 可知,对于阔叶木浆,采用新的漂白工艺(臭氧ECF),打浆能耗(PFI 磨浆转数)下降11%,耐破度不变,裂断长和抗张指数各有增加,而撕裂度和挺度下降;对于针叶木浆同样磨浆能耗下降。抗张强度略有提高,而耐破度、撕裂度和挺度均有些下降。表4 是该厂采用臭氧ECF 漂白纸浆的性质。

表4 Mondi 公司Ruzomberok 浆厂的纸浆性质

日本制纸公司的Yufutsu 工厂原来采用(C/D)EPD 漂序漂白,2000 年安装了中浓臭氧漂白系统以取代原来的元素氯漂白。氧脱木素后的纸浆用中浓泵送进由两个AMZ 臭氧混合器和一个臭氧反应器组成的臭氧漂白系统,从反应器出来的纸浆,以低浓状态送进喷放槽,再送去原有的D0段,之后是原有的EPD 段。臭氧段臭氧用量为5 ~6 kg/t 风干浆,正常生产时,95%以上的臭氧被消耗掉,经过臭氧段后纸浆卡伯值下降5 ~6 个单位。臭氧段之后其他漂白段ClO2用量为8 ~12 kg ClO2(有效氯),H2O2用量为2 ~4 kg。Yufutsu 工厂采用臭氧漂白后取消了原来的元素氯漂白,ClO2车间产能也不用增加,H2O2用量保持不变,工厂废水AOX 负荷减少约90%。

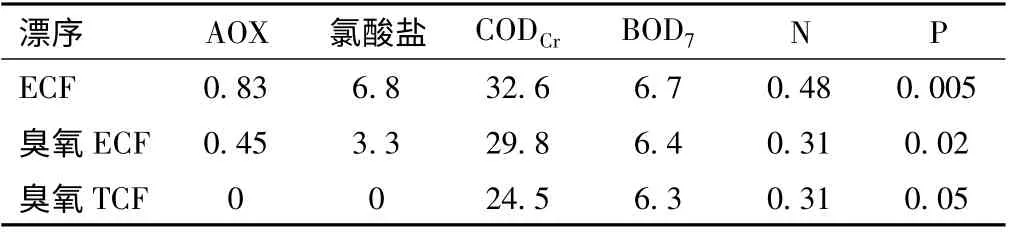

所有工厂实践表明,采用臭氧漂白可以显著减少废水中AOX 和COD 的量,更容易达到日益严格的环保要求。表5 是Stora Enso 公司的Skoghall 工厂采用OZED 前后在曝气前测量的废水特性[6]。

表5 Stora Enso 公司的Skoghall 工厂采用OZED漂白后的废水性质 kg/t 浆

很明显采用臭氧可使废水的AOX 和CODCr显著下降,一般认为CODCr可降低30% ~40%,AOX 可降低50% ~65%,废水色度可减少65%。

研究表明,臭氧和ClO2同时应用具有协同作用。ECF 漂白第一段漂白以臭氧取代部分ClO2可减少AOX 生成量并降低废水色度[4,7],事实上臭氧可以与木素的任何功能基团反应,而ClO2则主要与游离酚羟基反应。臭氧和ClO2在同一段应用,可以节省一段洗涤,ClO2漂白是在酸性条件下进行的,这可省去臭氧漂白时的酸化。至于实际应用时是先加臭氧还是先加ClO2,在学术界还颇有争议。现在一般认为要视是否进行过氧脱木素而定,经过氧化过的纸浆更适于先加臭氧即采用ZD 方式,反之应采用先加ClO2即DZ 方式。这是因为与ClO2反应的基团和与氧气反应的基团是一样的,这种纸浆如果先加ClO2效果就不如先加臭氧好。ZD 模式在臭氧段所产生的羰基在EOP段前可部分被ClO2所破坏,而且在臭氧以后用ClO2还可避免生成等不希望有的副产物。但是ZD 模式在过程中要加少量NaOH 调整pH 值,使pH值从臭氧漂白所需的2.0 提高到ClO2漂白所要求的3.5 ~4.0,pH 值太低会降低ClO2的漂白效率。在DZ 模式中,臭氧和ClO2漂白的反应机理是互补的,ClO2使木素裂解,臭氧进而把这些木素碎片氧化产生大量亲水羟基,增加了木素的溶解能力。H. Millar等人[4]用某浆厂经氧脱木素的辐射松硫酸盐浆(卡伯值13.9,白度35.4%,黏度20.6 mPa·s),在实验室用(ZD)EOPDD 进行漂白,第一段先通臭氧不经洗涤便通进ClO2,这一漂程纸浆白度漂至90%时,1 kg 臭氧可取代3.7 kg ClO2,用ZD0取代D0的效果见表6。

表6 用ZD0 取代D0 的漂白效果

4 结 语

T. Govers 等人[6]多年前曾比较过ClO2漂白和臭氧漂白的费用,当时的情况是,用R8 法生产ClO2,日产40 t ClO2的总生产成本为1.19 美元/kg,而臭氧生产成本为1.14 美元/kg,二者成本十分接近,但1 kg 臭氧漂白能力比1 kg ClO2要高得多。在工业实际应用中比较只用ClO2的ECF 和采用臭氧/ClO2的ECF,应用1 kg 臭氧相当于1.5 kg ClO2(另有文献称甚至相当于2 kg ClO2),因此在相同漂白能力下,臭氧要比ClO2经济1.5 倍。可见臭氧并非昂贵的试剂,采用臭氧/ClO2的ECF 漂白比单独用ClO2的ECF 漂白在经济上更具竞争力。

2005 年美卓纸业报道ZeDD 漂序的漂白药品费用比DHTOPDD 漂序要低10%[8];2007 年美卓纸业又介绍ZeDD 漂白药品费用比DHTOPDD 每吨风干浆要少3欧元,蒸汽费用前者仅为ECF 漂白的25%[9];2008年美卓纸业报道ZeDD 漂序的漂白药品费用比DHTOPDD 低5 欧元/t 风干浆。

臭氧漂白已被证明具有节约漂白费用,降低污染负荷,易于操作等优点,无论是中浓还是高浓臭氧漂白都已是成熟技术。纵观漂白工艺的发展历程,为了减少废水的污染负荷,从采用元素氯的漂白CEH,到采用ClO2的(C/D)ED、CEDED,到无元素氯的DEDED,目的是要尽量减少漂白过程所产生的含氯化合物。然而ClO2漂白本身就会有元素氯生成,另外再先进的制备技术所制得的ClO2也难免不含元素氯,因此只要是采用ClO2,废水中就很难保证不存在含氯化合物。采用臭氧轻ECF 不但可以进一步降低废水中含氯化合物负荷,能更为理想地满足越来越严格的废水排放要求,同时为漂白车间废水的封闭回用提供了更大的可能性。随着环保要求越来越严格,采用臭氧轻ECF漂白可能将会成为纸浆漂白的首选方案。我国造纸工作者很早就关注臭氧漂白[10],但迄今为止还未见我国造纸工业采用臭氧的漂白生产线运行。日本王子制纸公司在南通的70 万t 纸浆生产线虽已采用臭氧漂白,遗憾的是到目前还未见投产。我们期望着中国造纸工业第一条臭氧轻ECF 漂白生产线早日出现。

[1] Jean. Christophe Hostachy,Bagasse Pulp Bleaching with Ozone:it’s time to implement green bleaching practice[C]// Paperex’2009-Internation Technical conference. NewDelhi,India,2009.

[2] Pr Emil Germer,Alexis Metais,Jean-christophe Hostachy. State-ofthe-Art Industrial of ozone bleaching[J].TAPPSA Journal,2011,5:30.

[3] 联合国“建立非木材纤维原料氧漂示范车间”项目出国考察报告[R].1994.

[4] Millar H,Ruing J,Freer J,et al. Modification of mill DEopDD Sequence:Improvement in the D Stage for combination of ozone(2)and Chlorine Dioxide(D)on the (ZD)EopDD Sequence& Softwood Kraft-oxygen pulp[J]. Journal of the Chilean Chemical Social,48(1).

[5] EnriGevmer,AlexicMetais,Jeair-Christophe Hostachy. Achievements in industrial ozone bleaching part Ⅱ[J]. PPI,2011(8).

[6] Govers T,Homer G,Scheelt D. The Cost of Ozone-based ECF and TCF Bleaching[C]//Air Liguide/Ozonia ozone Symposium. 1995.

[7] Chirat C,Lachenal D,Angelier R,et al. (DZ)and (ZD)Bleaching:funamentals and application[C]//1996 Inter. Pulp Bleaching Conference.Washington,1997.

[8] CarreG,Wennerstrom. Ozone bleaching-an established Technology[C]//Proceedings from the 2005,IPBC. Stockholm,Sweder.

[9] Alexis Metais,Jean-Christophe Hostachy,Brendan Van Wgk. Industry must upgrade its bleaching technology Part Ⅰ,Ⅱ[C]. Brussele:RISI,2012.

[10] Dou Zheng-yuan. A Review of Ozone Bleaching[J]. China Pulp &Paper,1996,15(3):52.窦正远. 臭氧漂白的研究和应用[J]. 中国造纸,1996,15(3)52.