套管磨损量及剩余强度预测技术研究

寿 翔,杜青云,3,杨 慧,李贻浩,吴 琼

(1.油气钻采工程湖北省重点实验室·长江大学,湖北武汉430100;2.长江大学石油工程学院;3.中国石油渤海钻探公司定向井公司;4.中国石化河南油田分公司石油勘探开发研究院)

在水平井、大位移井、深井、超深井钻井过程中,下技术套管之后还需要长时间钻进。钻具的旋转使套管内壁表面受到圆周方向的摩擦作用、钻具的纵向钻进以及起下钻使套管内壁表面受到轴线方向的摩擦作用、钻压作用下钻具的弯曲变形和钻具的横向振动使套管与钻具在局部位置接触产生摩擦作用,这些因素造成了套管的磨损,特别是在井眼狗腿严重井段处,套管内壁磨损十分严重。套管磨损的直接后果就是抗外挤和抗内压强度降低,造成套管柱挤毁、变形及泄漏,导致油气井寿命减少,严重时可能造成全井段的报废,而修复、回接套管等补救措施不仅造成经济上很大的损失,也往往直接影响一口井的有效期[1]。因此,在套管设计时考虑磨损对抗外挤、抗内压强度的影响很有必要。

1 套管磨损量及剩余强度预测模型

1.1 磨损计算模型

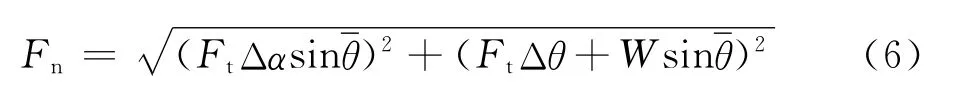

目前比较完善、接近实用的套管磨损厚度模型是White和Dason提出的“磨损-效率”模型。该模型认为,钻杆在张力作用下对紧靠在弯曲的套管上产生正压力,外径较大的工具接头在正压力及旋转运动的作用下与套管发生摩擦,形成月牙型磨损沟槽。钻杆接头旋转所做的功为[2]:

式中,f——钻柱与套管间的摩擦系数,无纲量;F——套管与钻杆接头之间的接触力,N;Lh——滑移距离,m。

磨损套管所消耗的能量为:

式中,H——布氏硬度,N/m2;V——磨损体积,m3。

磨损效率E[3]为:

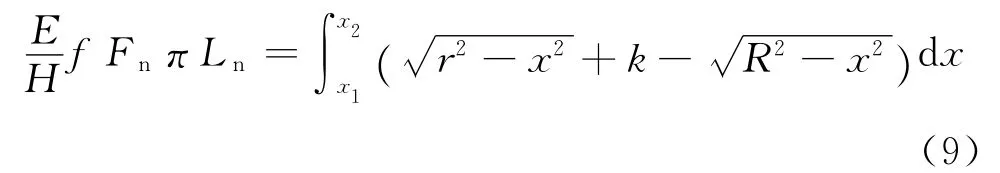

进而可得到套管磨损面积:

式中:Fn——套管与钻杆之间单位长度上所受的接触力,N/m。

由Ln=πrNR,得到在钻杆旋转钻井过程中套管的磨损面积为:

式中,NR——钻 柱 的 转 动 次 数,NR=60RpL/R0;E——磨损效率,具体数值见表1;r——钻杆接箍的外径,m;Rp——转速,r/min;R0——机械钻速,m/h;L——钻进井段的长度,m。

1.2 套管载荷的计算

在磨损效率模型中,钻柱拉力和横向载荷的计算采用Johancsik等人提出的管柱模型。该模型假设钻柱为柔索,能传递拉伸与压缩;管柱中的载荷受重力、张力和弯曲井眼的影响,忽略了轴向摩擦阻力和弯曲的影响。在每一短节上应用基本方程,从井底的管柱开始一直处理到地面。每个短节单元贡献轴向拉力和重力一个小的增量。这些力的总和为管柱内的总载荷。

表1 磨损效率和E/H 的平均值

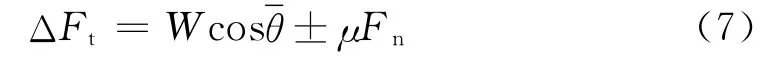

图1所示为单个管柱单元简化的隔离体受力示意图,有:

微元轴向力增量为:

其中,“+”表示上提钻柱,“-”表示下放钻柱。上两式中:Fn——微元侧向力,N;Ft——微元轴向力,N;W——单位微元浮重,N/m;θ——井斜角,(°);α——方位角,(°)。

图1 管柱单元隔离体受力示意图

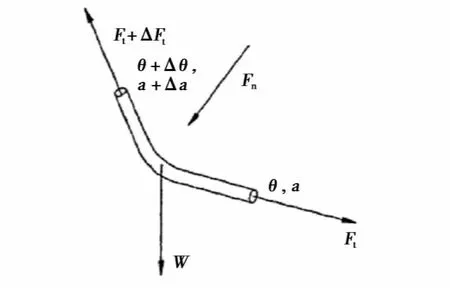

图2 套管内壁磨损后的横截面

1.3 最大磨损量的计算

取钻柱与套管作用的一个截面作为研究对象,建立如图2所示的坐标系,套管磨损截面可以看成是两圆相交所形成的公共部分,内层最小圆为钻杆接箍的外圆,中间圆为套管的内壁圆,最大圆为套管的外圆,套管内壁和钻杆接箍外圆相交的部分为套管的几何磨损面积[4]。

钻杆接箍外圆方程:

x2+(y-k)2=r2

套管内圆方程:

x2+y2=R2

式中,k——钻杆接箍的轴线与套管轴线的距离,m;r——钻杆接箍外圆半径,m;R——套管内圆半径,m。

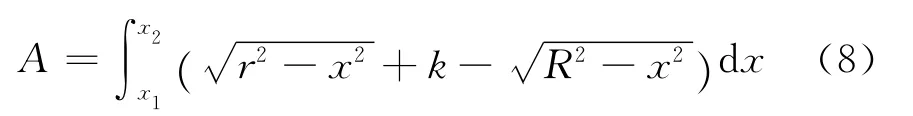

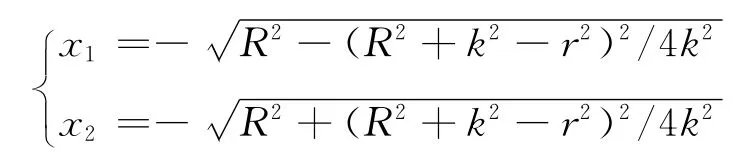

由图2 中的几何关系可知,几何磨损面积A为:

式中,x1、x2分别为两圆的交点,可根据两圆的方程求得:

联立式(5)与式(8),有:

将式(6)所求Fn代入,再通过迭代,即可求出k值。

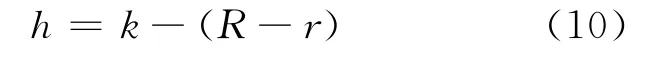

根据套管磨损后钻杆接箍的轴线与未磨损套管轴线之间的距离,可知套管磨损壁厚 的计算式为:

将求出的k值代入式(10),即可得套管磨损壁厚h。

由式(10)知,刚开始磨损时(h=0),k=R+tr;套管磨穿时(h=t,t为套管壁厚),k=R+t-r,由式5可以求出最大的磨损面积Amax。

已知接触力的条件下,可以由式(8)计算出磨损面积A,当A>Amax时,套管磨穿,当A<Amax时,由磨损面积可以求出磨损厚度,进而求出剩余壁厚及磨损套管的剩余强度。

1.4 套管剩余强度的计算

最常用的磨损后套管剩余强度的计算方法基本是基于月牙形模型的最小壁厚法。这种方法是已知套管磨损最大深度h,并假设套管内壁被均匀地磨掉了厚度为h 的一层,然后将剩余壁厚t与套管外径D 代入API公式中求取剩余抗内压与抗外挤强度。

2 XG1井套管磨损量及剩余强度预测

2.1 XG1井地质概况

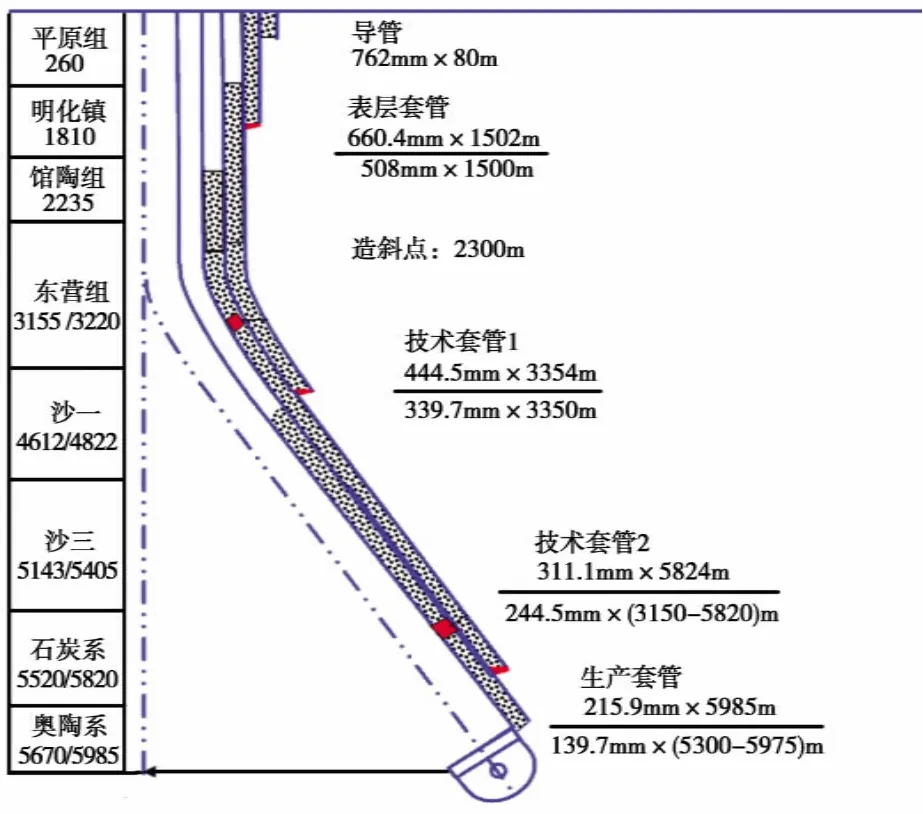

XG1井为一口定向风险井,设计垂深5 670 m,最大井斜24.55°。其井身结构见图3。

图3 XG1井井身结构示意

2.2 套管磨损量预测结果

本文选取二开所下339.7 mm 技术套管为磨损研究对象。根据现场提供的具体工程数据,钻具组合为:311 mm 钻头+245 mm 导向马达+203.2 mm 螺旋钻铤3根+165 mm 螺旋钻铤9根+139.7 mm 钻杆。设定三开钻进时,转速为30 r/min,水基泥浆密度为1.35 g/cm3,套管钢级为N80,壁厚12.19 mm,钻杆接箍外径197 mm,三开钻进井段长度2 270 m。则三开过程中,339.7 mm 处技术套管磨损量预测结果如表2。

表2 套管磨损量预测结果

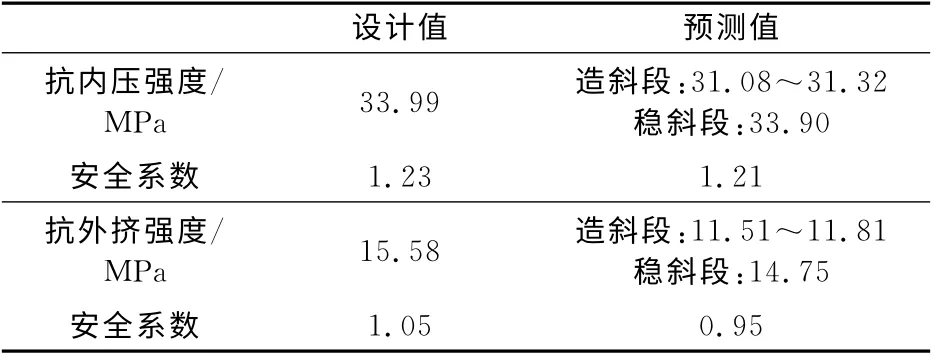

2.3 套管剩余强度预测结果

根据最小壁厚法求出了339.7 mm 处技术套管的剩余抗内压与抗外挤强度,计算结果如表3。

由表3可知,磨损使得技术套管内壁变薄,管柱抗内压及抗外挤强度降低;特别是管柱的抗外挤安全系数已经下降至1.0以下,低于我国石油工业的规定值,这样的套管在服役过程中存在较大的安全隐患。

表3 套管剩余强度预测结果

3 结论与建议

(1)由于XG1 井三开段长时间钻进,其二开339.7 mm 处技术套管内壁发生了较为严重的磨损,且磨损量随井深的增加而加大,造斜段的磨损量比稳斜段更大,最大磨损量达1.26 mm,约为套管壁厚的10%。

(2)磨损使得套管的抗内压及抗外挤强度有了明显的下降,特别是管柱的抗外挤安全系数下降至1.0以下,不能够达到我国石油工业的规定值。

(3)在施工之前对井内套管磨损量进行定量预测很有必要,特别是对于深井、超深井、水平井、大位移井等;在现场作业中,可以采取换装高壁厚套管、控制井身质量、优化钻具组合、使用合适的防磨减磨工具等措施来减少套管的磨损,确保井的安全投产。

[1] 韩勇,贾应林,余金海,等.套管磨损分析技术在油气井建井工程中的应用[J].钢管,2010,(39):28-34.

[2] 刘书杰,谢仁军,刘小龙.大位移井套管磨损预测模型研究及其应用[J].石油钻采工艺,2010,32(6):11-15.

[3] 钻井手册编写组.钻井手册(甲方)[M].北京:石油工业出版社,1990.

[4] 覃成锦,高德利,唐海雄,等.南海流花超大位移井套管磨损预测方法[J].石油钻采工艺,2006,28(3):1-3.