荔枝热泵干燥特性及干燥数学模型

杨韦杰,唐道邦,徐玉娟,吴继军,肖更生,*

(1.广东省农业科学院蚕业与农产品加工研究所,广东省农产品加工重点实验室,广东 广州 510610;2. 江西农业大学生物科学与工程学院,江西 南昌 330045)

荔枝(Litchi chinensis Sonn.)是华南地区特色的大宗水果,种植面积大,经济效益高,在国际和国内水果市场占有重要份额。目前,荔枝贮藏保鲜加工技术仍然是世界难题,尚未取得突破,因此将荔枝加工成荔枝干、糖水罐头和荔枝酒等传统产品,有利于稳定市场果价,实现果农、果商的增收。

传统带壳荔枝干加工,是荔枝加工的主要途径。除日晒法、火焙法和工厂化的热风干燥法外,荔枝新型干燥方法的研究成为热点。新型干燥方法,如微波干燥[1]、低温真空[2]、变压干燥[3]、真空远红外[4]、吸附干燥[5]、热泵-微波[6]、真空冷冻干燥[7]等,虽然能够在一定程度上提高荔枝干的品质,但由于设备投资成本高、干制加工量小等诸多缺点,只停留于实验室研究阶段,工厂化应用能力欠缺。

热泵干燥(heat pump drying,HPD)是通过特制干燥系统从低温热源吸取热量,在较高温度下作为有用热能进行干燥的一种干燥方法。它能够有效的利用环境热源,高效、节能,广泛应用于木材工业、纺织、制药、食品和农产品加工等行业[8-9]。热泵干燥与其他干燥方式的比较结果如表1所示[10],热泵干燥的单位能耗除湿率(specific moisture extraction rate,SMER)达1.0~4.0kg/(kW·h),明显高于应用范围极广的热风干燥和科技含量较高的真空干燥,且拥有折中的机械投资成本和最低的运行成本。Hii等[11]对可可豆进行了热泵干燥研究。发现干燥过程中水分传质由子叶到种皮,较低的干燥温度,利于物料内热敏性多酚类物质的保留,物料的硬度随水分含量的下降逐渐增加。Chua等[12]利用两段式热泵干燥番石榴。经优化设计的分段变温干燥能够比连续式等温干燥提高20%的抗坏血酸保留量。

表 1 热泵干燥与其他干燥方式的比较Table 1 Comparison of heat pump drying with other drying systems

随着干燥技术的发展,利用数学模型模拟和预测干燥过程已成为干燥技术研究的重要内容,其中薄层干燥模型应用最广。近年来,国内外学者对农产品如谷物、水果和蔬菜的薄层干燥模型进行了大量的研究[13-16],但缺乏整果荔枝干燥的数学模型研究。

本实验研究不同温度和风速条件下整果荔枝的热泵干燥特性,建立荔枝热泵干燥数学模型,旨在为荔枝干制深加工提供理论依据。

1 材料与方法

1.1 材料

荔枝品种“妃子笑”取自广东茂名某商业果园,成熟度8~9成(果皮85%转红,果柄部位仍带有青色)。采摘后冷藏于泡沫箱,2h内运输至实验室,严格挑选大小、形状、颜色均一的果实用于热泵干燥实验。

1.2 仪器与设备

图 1 GHRH-20热泵干燥系统示意图Fig.1 Schematic diagram of the GHRH-20 heat pump dryer

GHRH-20型热泵干燥系统,广东省农业机械研究所制造,采用R134a冷媒、PLC+触摸屏控制和电辅助加热升温方式,干燥库体最高温可达65℃,风速为0.4m/s或1.0m/s,结构如图1所示,设备主要包括库体、主机、室外机、循环风机、排湿风机、车架和电控系统。物料挂竹或装盘放置车架上,推入干燥库体内,由主机、室外机、循环风机和排湿风机组成的热泵干燥系统完成对物料的干燥脱水,冷凝水由排水管排出库体外。

DHG-9240A电热恒温鼓风干燥箱 上海齐欣科学仪器有限公司;ALC-210.4电子分析天平 德国Acculab公司;MJ-25PM01B组织匀浆机 广东美的精品电器制造有限公司。

1.3 方法

1.3.1 工艺流程

鲜果→挑选→剪枝→清洗→干燥→成品

1.3.2 干燥方法

荔枝含糖量高、干燥过程中失水速率慢,较高的干燥温度有利于缩短干燥时间,但过高的干燥温度会造成干燥过程中荔枝热敏性营养物质的过多损失。因此实验设计了6个相对温和的干燥工艺条件(表2),探讨温度和风速对荔枝热泵干燥过程的影响,构建相关数学模型。干燥前,机器预热30min,达到稳定温度后,称取(10±0.2)kg鲜荔枝,按约5.0kg/m3装载量放入果实。干燥过程中,每干燥12h,停止加热,让果品回软3h,然后重复加热与回软,直至含水量达到要求。回软时间不计入整体干燥时间内。

表 2 热泵干燥工艺条件Table 2 Working conditions for heat pump drying

1.4 指标测定

1.4.1 水分

水分测定参照GB 5009.3—2010《食品中水分的测定》中的直接干燥法。关键步骤为干燥过程中每3h随机取样15颗大小均一、饱满的荔枝样品,去壳去核,果肉部分用组织匀浆机捣碎3min,精密称取捣碎后的样品2.0~3.0g(精确至0.0001g),干燥至恒质量,以干基湿含量(Md)表示水分含量,计算公式如式(1)所示。

式中:mw为物料中水分质量/g;md为物料中干物质量/g。

1.4.2 干燥速率

干燥速率定义为单位时间内每单位面积(物料和干燥介质的接触面积)湿物料汽化的水分质量。当物料与干燥介质的接触面积不易确定时,用干燥强度表示干燥速率,其定义为物料干基湿含量随时间的变化率,通常用Nd表示。计算公式如式(2)所示。

式中:Nd为干燥速率/(g/(g·h));Md,i+1和Md,i分别为ti+1时刻和ti时刻干基湿含量。

1.4.3 水分比

水分比用于表示一定干燥条件下物料还有多少水分未被干燥除去,通常用MR表示。计算公式如式(3)所示。

式中:M为某时刻物料干基湿含量;Me为物料平衡干基湿含量;M0为物料初始干基湿含量。

1.4.4 干燥数学模型

物料干燥过程是一个复杂的热量质量传递过程,同时又与物料的物理特性密切相关。众多学者通过不同物料的干燥实验研究,总结了多个理论、半理论和经验模型用于描述干燥过程中物料水分比随时间的变化规律。实验选择了7个常用的薄层干燥模型进行荔枝整果热泵干燥动力学研究[17-23],如表3所示。

表 3 薄层干燥模型Table 3 Mathematic models for heat pump drying of litchis

干燥模型拟合程度的优劣通常由决定系数(R2)、均方根误差(RMSE)和卡方(χ2)决定。R2越大,RMSE和χ2越小,说明拟合程度越好[14,24-25]。RMSE和χ2分别定义为:

式中:MRpre,i和MRexp,i分别为水分比的预测值和实验值;N为观测次数;n为回归模型中常数项的个数。

1.4.5 数据处理

实验数据使用SPSS 17.0进行统计分析。

2 结果与分析

2.1 荔枝热泵干燥特性

不同温度和风速条件下,各取样时段荔枝干基湿含量对干燥时间作图,得荔枝热泵干燥曲线如图2所示。

图 2 不同温度和风速条件下的荔枝热泵干燥曲线Fig.2 Heat pump drying curves of litchi at different temperatures and relative air velocities

由图2可知,随着干燥的进行,荔枝干基湿含量逐渐下降,成品干基湿含量为0.50±0.04。干燥温度对荔枝的干燥速率影响较大,温度越高,干燥速率越快。干燥温度为55℃时,干燥耗时96h,当干燥温度升高至60℃和65℃时,相应的干燥时间分别缩短至72h和63h,省时25.0%和34.4%。干燥温度相同,风速对荔枝干制加工时间影响较小。干燥初期,干燥风速对干基湿含量影响较大,随着干燥的进行,相同温度不同风速条件下的曲线近似重叠在一起,速率衰减趋势相近,风速对干基湿含量的影响逐渐减小。这与竹荚鱼和胡萝卜的热泵干燥特性结果相似[26-27]。分析原因可能是整果荔枝,果肉外层包裹果壳,形成非均质多重复合结构[6]。干燥过程中水分由荔枝果肉内部传递到表面,经果壳扩散到空气中。干燥初期,荔枝果肉外部传质速率低于内部传质速率,果肉水分散失速率较快,同时果壳的传质速率较高,提高风速,滞留于果壳的水分能迅速气化至空气中;随着干燥的进行,果肉外部传质速率高于内部传质速率,果肉水分扩散速率降低,水分滞留于果肉与果壳间的空隙中,同时果壳的传质速率下降,因此风速对水分散失速度的影响逐渐减小,对干基湿含量的影响减小。

2.2 荔枝热泵干燥速率随干燥时间变化的曲线

不同温度和风速条件下,荔枝热泵干燥速率随干燥时间变化的曲线如图3所示。荔枝热泵干燥过程经历加速、恒速和降速3个阶段,这与微波、热泵-微波联合干燥整果荔枝,热风干燥苹果酱的干燥过程一致[1,6,24]。荔枝热泵干燥的加速和恒速期很短。各温度和风速条件下的加速时间为6~12h,且干燥温度越高,有利于加速期时间的缩短;不同干燥条件下的恒速期也较短,约为6~15h,且干燥温度越高,恒速期的干燥速率越大,最高达0.19kg/(kg·h)。荔枝热泵干燥失水过程绝大部分处于缓慢的降速干燥阶段,且干燥温度越低,降速期在总干燥时间中所占的比重越大。这与荔枝热风干燥的失水特性相似[3],与荔枝微波干燥特性区别较大[1]。分析原因是由荔枝物料本身特性和干燥工艺决定的。荔枝果肉含糖量较高,因此干燥至一定含水量后,失水速率较其他水果慢,干燥过程需要多次回软,以便于果肉内部水分向外部迁移,使得荔枝热泵干燥为非连续干燥过程,因此干燥中后期干燥速率呈缓慢下降且上下波动的趋势。

图 3 不同温度和风速条件下荔枝热泵干燥速率随干燥时间变化的曲线Fig.3 Changes in drying rate of litchi with drying time under different temperatures and relative air velocities

2.3 热泵干燥数学模型的建立

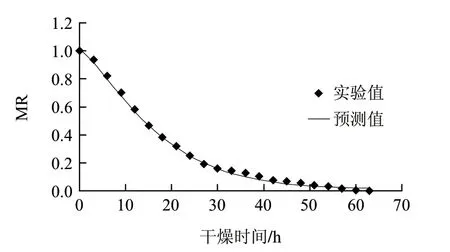

实验对不同温度和风速条件下荔枝热泵干燥的MR数据进行分析,选取了7个数学模型(表3)进行拟合。相应的参数值、R2、RMSE和χ2,见表4。各干燥条件下Midilli和Page模型的R2值均大于0.99,且RMSE分别为1.03%~1.90%和1.40%~2.22%,χ2分别为1.2×104~4.4×104和2.1×104~5.3×104,均较优;Logarithmic模型除65℃、0.4m/s风速干燥条件下的拟合效果较差外,其他干燥条件拟合模型的R2值大于0.99。综合比较以上3个模型的拟合效果,荔枝热泵干燥过程使用Midilli模型模拟效果最佳,模型的拟合值和实验值的对比如图4所示。

图 4 不同温度和风速条件下Midilli模型预测值与实验值比较Fig.4 Comparison of the predicted values by the Midilli model and experimental values of moisture ratio with varying drying time at different temperatures and relative air velocities

表 4 不同干燥条件下各干燥模型的统计分析结果Table 4 Statistical analysis of different mathematic models under different drying conditions and relative air velocities

Midilli模型属于半理论干燥动力学模型,因此模型中的相关参数与荔枝热泵干燥的温度(T,℃)和风速(v,m/s)相关,是温度和风速的函数,如公式(6)~(10)所示。

将以上各参数对应公式带入(6)式,得Midilli最终模型,模型决定系数R2=0.9742,实验值和预测值在P=0.01水平上显著相关。选取65℃、1.0m/s风速条件下荔枝热泵干燥实验值与Midilli最终模型预测值进行验证比较,如图5所示,说明拟合程度较好。模型能够预测荔枝热泵干燥实验范围内任意时刻、温度和风速条件下的荔枝水分比变化。

图 5 65℃、1.0m/s条件下Midilli最终模型预测值与实验值比较Fig.5 Comparison of the predicted values by the Midilli model and experimental values of moisture ratio at 65 ℃ and 1.0 m/s

3 结 论

3.1 荔枝热泵干燥过程中,温度对荔枝干燥速率的影响较大,干燥温度越高,干燥用时越短;风速在干燥初期对干燥速率有影响,随着干燥过程的进行,影响逐渐减小,相同温度不同风速条件下的荔枝干制加工时间相近。

3.2 荔枝热泵干燥具有物料干燥典型的加速、恒速和降速三阶段,且降速干燥阶段为荔枝热泵干燥过程的主要阶段。

3.3 Midilli、Page和Logarithmic模型均能较好的模拟荔枝热泵干燥过程,Midilli模型最佳。在实验条件范围内,Midilli模型预测值与实验值拟合较好,且通过确定模型相关参数与温度和风速的函数表达式,能准确预测任意时刻荔枝水分比的变化。

[1] 陈燕, 陈羽白. 荔枝的微波干燥特性及其对品质的影响研究[J]. 农业工程学报, 2004, 20(4): 192-194.

[2] 肖维强, 蔡长河, 张爱玉, 等. 低温真空干燥焙制荔枝干、龙眼干的研究[J]. 食品科学, 2004, 25(8): 218-219.

[3] 赵华海, 李长友, 关植基. 荔枝常压与减压干燥过程的实验研究[J]. 农业工程学报, 1996, 12(3): 191-195.

[4] 徐凤英, 李长友, 陈震. 荔枝真空远红外辐射过热干燥的特性[J]. 华中农业大学学报, 2009, 28(4): 495-499.

[5] 丁静, 徐娓, 杨建平, 等. 荔枝吸附干燥特性的实验研究[J]. 食品科学, 2002, 23(6): 63-66.

[6] 关志强, 郑立静, 李敏, 等. 热泵-微波联合干燥整果荔枝工艺研究[J]. 食品科学, 2011, 32(6): 20-24.

[7] 张颜民, 徐光, 童建民, 等. 荔枝真空冷冻干燥实验研究[J]. 食品工业科技, 1999, 20(1): 31-32.

[8] SHI Qilong, XUE Changhu, ZHAO Ya, et al. Optimization of processing parameters of horse mackerel (Trachurus japonicus) dried in a heat pump dehumidifier using response surface methodology[J]. Journal of Food Engineering, 2008, 87: 74-81.

[9] 陈坤杰, 李娟玲, 张瑞合. 热泵干燥技术的应用现状与展望[J]. 农业机械学报, 2000, 31(3): 109-111; 105.

[10] PERERA C O, RAHMAN M S. Heat pump dehumidifier drying of food[J]. Trends in Food Science & Technology, 1997, 8: 75-79

[11] HII C L, LAWA C L, SUZANNAH S. Drying kinetics of the individual layer of cocoa beans during heat pump drying[J]. Journal of Food Engineering, 2012, 108: 276-282.

[12] CHUA K J, CHOU S K, HO J C, et al. Cyclic air temperature drying of guava pieces: effects on moisture and ascorbic acid contents[J]. Food and Bioproducts Processing, 2000, 78(2): 72-78.

[13] ARTNASEAW A, THEERAKULPISUT S, BENJAPIYAPORN C. Drying characteristics of Shiitake mushroom and Jinda chili during vacuum heat pump drying[J]. Food and Bioproducts Processing, 2010, 88(2/3): 105-114.

[14] JANJAI S, PRECOPPED M, LAMLERTA N, et al. Thin-layer drying of litchi (Litchi chinensis Sonn.) [J]. Food and Bioproducts Processing, 2011, 89(3): 194-201.

[15] MENGES H O, ERTEKIN C. Mathematical modeling of thin layer drying of Golden apples[J]. Journal of Food Engineering, 2006, 77: 119-125.

[16] 王修兰, 徐师华. 金针菇干燥特性及数学模型[J]. 农业工程学报, 1992, 8(1): 105-112.

[17] O’CALLAGHAN J R, MENZIES D J, BAILEY P H. Digital simulation of agricultural dryer performance[J]. Journal of Agricultural Engineering Research, 1971, 16: 223-244.

[18] BRUCE D M. Exposed layer barley drying-three model fitted to new data up to 150 ℃[J]. Journal of Agricultural Engineering Research, 1985, 32: 337-347.

[19] HENDERSON S M, PABIS S. Grain drying theory. Ⅱ. Temperature effects on drying coefficients[J]. Journal of Agricultural Engineering Research, 1961, 6: 169-174.

[20] MIDILLI A, KUCUK H, YAPAR Z. A new model for single-layer drying[J]. Drying Technology, 2002, 20(7): 1503-1513.

[21] TOGRUL I T, PEHLIVAN D. Mathematical modeling of solar drying of apricots in thin layers[J]. Journal of Food Engineering, 2002, 55: 209-216.

[22] WANG C Y, SINGH R P. Use of variable equilibrium moisture content in modeling rice drying[J]. Transactions of American Society of Agricultural Engineers, 1978, 11: 668-672.

[23] HENDERSON S M. Progress in developing the thin-layer drying equation[J]. Transactions of American Society of Agricultural Engineers, 1974, 17: 1167-1168.

[24] WANG Zhengfu, SUN Junhong, LIAO Xiaojun. Mathematical modeling on hot air drying of thin layer apple pomace[J]. Food Research International, 2007, 40: 39-46.

[25] ERTEKIN C, YALDIZ O. Drying of eggplant and selection of a suitable thin layer drying model[J]. Journal of Food Engineering, 2004, 63: 349-359.

[26] 石启龙, 赵亚, 李兆杰, 等. 竹荚鱼热泵干燥数学模型研究[J]. 农业机械学报, 2009, 40(5): 110-114.

[27] 徐建国, 李华栋, 徐刚, 等. 胡萝卜片热泵-热风联合干燥特征与模型化研究[J]. 食品工业科技, 2008, 29(11): 145-148.