采油井口35CrMo的补焊修复方法研究

赵旭, 刘天祥

(黑龙江八一农垦大学 工程学院,黑龙江 大庆163319)

1 引 言

采油井口是主要石油装备产品之一,因此提高采油井口的质量是当前十分重要的目标。在实际生产中,影响采油井口质量的一个重要指标就是采油井口的主体废品率。采油井口的主体,例如油管头体、大四通等部分,通常采用铸造方法生产,铸造本身就有很多不确定性,常常会有在铸造过程中留下缺陷,例如气孔、砂眼等。采油井口是承压件,对铸件的要求很高,要求所有铸件要满足压力容器质量要求,不但要求材料致密,而且不允许有铸造缺陷,因为一旦发生了铸造缺陷问题,只能采取作废处理。在实际生产中为了提高产品质量,降低铸件废品率,降低生产成本,一般采用无损检测,超声波或X 射线检测,确定缺陷的位置,再用开坡口的方式去除裂纹及缺陷等,然后再采用焊接修复的方法,熔合至铸件表面,再采用无损检测的方式检测,直至达到要求。

本文主要讨论采油井口的主体补焊修复方法。在井口的设计和制造中,企业遵循API 标准,其中60K 的采油井口很多采用35CrMo 低合金高强钢,由于35CrMo 属于合金结构钢,碳当量较高,焊接性能差,本文主要探讨采用焊条电弧焊补焊35CrMo 的方法。

2 焊接性能分析

针对上述情况,专门对该件采用焊条电弧焊补焊的修复方法进行研究,35CrMo 的化学成分见表1。

根据国际焊接学会推荐的碳当量的计算公式,计算得到60K 的碳当量为0.375%,可知其焊接性很差:

(1)冷裂倾向严重:35CrMo 钢为低合金高强钢,Cr、Mo 元素含量比较高,焊接接头淬硬倾向明显。特别是厚壁焊件,焊接后焊件的内应力较大,如果焊件冷却速度过快,焊件中的氢来不及逸出,极易产生裂纹。

为此,在焊接过程中必须严格控制好预热温度和焊缝的层间温度,焊接完成后应立即进行消氢处理或采用其它热处理方法消除应力。

(2)回火参数的影响:焊后热处理方法对35CrMo 钢焊接接头质量有很大影响,既可以降低焊接接头的硬度,消除焊接产生的内应力,又可以获得有较好韧性的焊接接头。所以,焊接完成后的热处理温度和时间选择要适当,选择为580℃~600℃左右,保温时间在3.2~3.5h。

表1 35CrMo 的化学成分 /%

3 焊接工艺评定试验

为满足产品质量的要求,按照API 及ASME 标准,在组织焊接生产前首先要进行工艺评定试验。

(1)焊接材料的选择:焊条选用J857Cr。焊接材料到厂后进行化学成分的检验,其熔敷金属化学成分检验结果见表2,焊接材料满足设计要求。

(2)焊接工艺评定试验:据本产品的尺寸大小,按照ASME Ⅺ《焊接和钎焊评定标准》2001 版执行,方法为焊条电弧焊,母材为35CrMo,试件的规格为500mm×300mm×40mm,要求在坡口设计时在t40 的试件开U 型坡口,钝边20mm,背部附带垫衬,以便模拟铸件的补焊工况,坡口形式见图1。

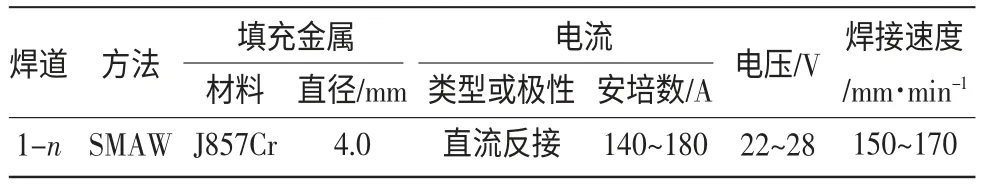

试板焊接前需要进行预热处理,试板的预热温度为240℃左右,焊缝的层间温度控制在200℃左右,具体的焊接参数见表3,焊后需要立即进行消氢处理,焊接后焊件整体均匀加热至580℃~600℃左右,保持3.2~3.5h,再对焊缝进行射线探伤。

表2 焊材熔敷金属化学成分检验 /%

图1 焊接评定试板坡口示意图

表3 焊接参数

焊接工艺评定力学性能试板加工的具体数量见表4,注意都是采用冷加工方法,不能采用热切割,会影响到试板的性能。

试件的拉伸试验结果如表5,弯曲试验结果如表6。

表4 焊接工艺评定试板的力学性能试样数量

表5 试件拉伸性能试验

表6 试件弯曲性能试验

由表5、表6 中的试验检测数据可以看出,焊接工艺评定试验中的各项技术指标均满足设计技术要求,焊接工艺评定结果为合格,符合ASME Ⅺ《焊接和钎焊评定标准》2001 版。根据以上焊接工艺评定结果,制定了35CrMo 的补焊工艺方案。

4 补焊工艺方案

4.1 焊前准备

(1)清理:根据缺陷的大小、形状采用碳弧气刨或风动铣刀清除所有缺陷,开U 型坡口,坡口角度30°,半径5mm,用角向磨光机或手动小砂轮打磨表面光滑,呈现金属光泽。

(2)探伤:对清除缺陷的部位进行100%着色探伤,确定无缺陷存在。如有缺陷存在,继续清理至着色探伤确定无缺陷。

(3)焊前预热、烘干:采用箱式加热炉对工件进行整体预热,预热温度240℃左右。在焊件均匀热透后,才能取出,取出时工件成深蓝色为最佳状态。焊条350℃~400℃烘干,保温1~2h,烘干后放在保温箱里150℃保温随用随取。

4.2 焊接

(1)打底焊:选用ZX-400 弧焊机,选用经烘干的φ4.0mm的E8515 焊条,直流反接,电流140~180A,电压22~28V,由熟练焊工操作,焊接速度保持在150~170mm/min。焊后仔细检查焊道,清除焊接缺陷。

(2)填充焊:将打底焊道清理干净,注意层间温度200℃左右。第一层,选用φ4.0mm 的E8515 焊条,直流反接,电流140~180A,电压22~28V,焊接速度150~170mm/min,熄弧采用回转熄弧法,避免产生弧坑裂纹。

焊接过程中应注意焊条在熔合边缘的停留时间,必须保证既要焊件不能出现咬边现象,又要保证焊条熔池与母材充分熔合。焊接时需要采用短弧、多层、窄道焊的焊接方法,要求每条焊道的引弧处、熄弧处都必须错开,同时道间的温度要保持在250℃左右,并尽量减少热量的输入。

4.3 后热处理

焊接后整体均匀加热至580℃~600℃左右,保持3.2~3.5h,其主要作用是促进焊缝金属扩散氢加速逸出,降低焊缝金属中热影响区的含氢量,减少裂纹和延迟裂纹的产生。

5 结 论

35CrMo 钢的焊接性能比较差,材料的淬硬倾向比较严重,极易产生冷裂纹。焊接过程中应该严格控制好材料的预热温度和层间温度,在焊接完成后应该立即进行消氢处理或采用消除应力其它热处理方法去除焊接应力。尤其是在铸件补焊过程中,必须严格控制好每道工序,才能确保补焊的质量。通过改进以往的焊接工艺,选用合适的焊接条件及材料,完成补焊生产的新要求,此方法既提高了产品的成品率,节约成本,同时也提高采油井口的质量,取得了良好的经济效益。

[1] 李发林,朱志平,等.SA387Gr22Cl2 新材料焊接工艺评定[J].金属加工(热加工),2011(6):39-41.

[2] 邓万华,李发林.SA387Gr11Cl2 新材料焊接工艺评定[J].金属加工(热加工),2008(20):50-53.

[3] 叶玉芬.SA336F22CL3 钢制高压换热器的制造[J].压力容器,2008,25(1):37-42.

[4] 姜德,郝佳,刘岩.35CrMo 低合金高强钢与20 钢管线的焊接[J].焊接技术,2008,37(1):59-60.

[5] 魏艳萍. 加氢反应器的质量控制[J]. 齐鲁石油化工,2009,37(1):37-41.