一种高精度主轴锥孔的磨削工艺方案

杨华, 曾鹏云

(中国船舶工业集团公司第六三五四研究所,江西九江332000)

1 引 言

带锥孔的主轴是机械加工中常见零件之一,主轴莫氏锥度孔称为工具圆锥,锥度接近1∶20,作用是传递扭矩和加工、检测的精确定心。某主轴锥孔的高精度要求是该主轴的主要技术指标,锥孔磨削是主轴加工中最重要的关键工序。

本文通过具体分析零件结构及技术要求,设计了一种专用夹具,并以此制定出高精度主轴锥孔的磨削工艺方案。

2 主要精度指标及加工难点分析

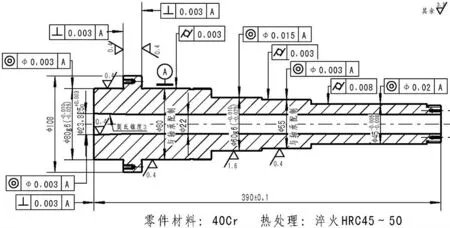

如图1,主轴上装配各种精密配合零件,锥孔的位置精度(同轴度φ0.003mm)、表面粗糙度(Ra0.4)均要求较高。

图1 某设备主轴零件简图

加工难点:一是如何保证锥孔与轴承位的同轴度。二是如何保证锥面的表面粗糙度。

为保证主轴锥孔的高精度指标,可选择的精加工工艺流程主要有以下两种:

(1)先磨锥孔后磨外圆

加工顺序:精磨锥孔→配磨锥堵头及右堵头并装堵头→精磨外圆。

由于锥堵头与锥孔采取过盈配合,当锥堵头拆下后,锥孔会因应力释放产生变形,影响锥孔与轴承位的同轴度以及锥面的表面粗糙度,另外,锥堵头与锥孔的接触面积不可能达到100%,锥孔中心线与外圆中心线并不重合,且很难通过调整得以提高,故该方法不适用。

(2)先磨外圆后磨锥孔

精磨外圆后拆下堵头,再精磨锥孔时,典型的装夹方法是:三爪夹主轴右端,上中心架支承左端,经找正后磨削锥孔。但是这种方法调整找正难度大,如果零件的中心高偏离磨头砂轮的中心高,将产生双曲线误差,锥孔的同轴度指标仍然无法保证,同时,中心架三支点在磨削过程中摩擦精磨过的外圆,影响外圆表面粗糙度,另外,三爪夹紧力过大也会影响外圆的圆度,因此需要设计专用夹具。

3 专用夹具的设计原理分析及应用

图3 套筒

我们设计了一种专用夹具,如图2 所示。

专用夹具的主要部件-套筒如图3 所示。

套筒的下端面要求表面粗糙度最大允许值Ra0.4,平面度小于0.001mm,可通过平磨后精研达到;零件设计基准轴承位外圆φ80 与主轴左端面、外圆φ108 右端面、外圆φ80g6 等配合面(见图1)均为外圆磨床在一次装夹中磨出,且经过粗磨、精磨两道工序,位置精度优于图纸要求,专用夹具以其作为定位和测量的辅助基准。

内圆磨床磁力吸盘吸套筒下端面,靠磨工装套筒上端面,要求上下端面平行度<0.002mm。先将零件装入套筒内孔,套筒上端面顶靠零件φ108 外圆右端面,再用6 个M10 螺钉及压板联接主轴和套筒(见图2)。校零件外圆φ80g6 及左端面跳动<0.002mm,精调零件与专用夹具组件的位置,调整到位后拧紧螺钉。

在加工过程中,利用这种专用夹具,采取轴肩定位、整体位移找正的方法,可以保证锥孔中心线与磨头砂轮的回转中心线在水平方向上的等高性调整至最优。

与其他装夹方式相比,这种精磨主轴锥孔的专用夹具组件数量少、结构简单、加工方便,它采用合理的辅助基准过渡,通过套筒与零件几个高精度配合面的定位和测量,便于调整找正,磨削加工精度易保证,能达到锥孔加工各项高精度技术指标要求。

4 零件磨削加工工艺方案

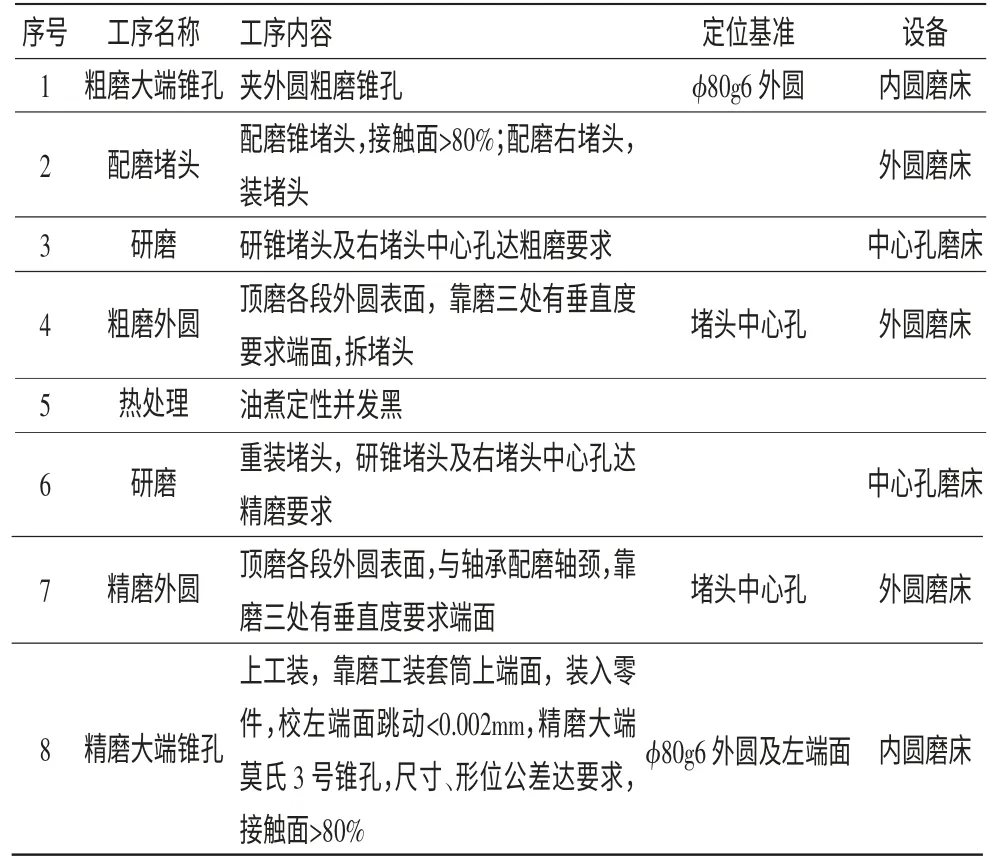

根据零件技术指标要求,我们制定了使用专用夹具的高精度主轴锥孔磨削加工工艺方案(如表1 所示)。

5 结 语

经三坐标测量机与表面粗糙度测量仪检测:主轴锥孔与轴承位基准的同轴度<0.003mm,锥角误差控制在±10″以内,用标准莫氏3 号芯棒检测,其接触面达95%以上,锥面表面粗糙度达到Ra0.4。

这种采用专用夹具磨削锥孔的工艺方案顺利解决了高精度主轴锥孔的精加工技术难题,经多次生产验证效果很好、切实可用,对类似零件的加工工艺编制有一定借鉴意义。

表1

[1] 李伯民,赵波,等.磨削加工表面质量[J].实用磨削技术,1996(4):173-244.

[2] 尹成湖,等.磨工一点通[M].北京:科学出版社,2011:128-133.

[3] 吴国梁.磨工实用技术手册[M].南京:江苏科学技术出版社,2010:85-86.