闸片托断裂原因分析及预防

刘鹏, 张晓宇, 张海军

(中国铁道科学研究院 机车车辆研究所,北京100081)

1 闸片托断裂现象

闸片托是铁路机车车辆基础制动产品中非常重要的安全部件,材质为QT500-7 球墨铸铁,硬度要求170~230HB,球化率不得低于3 级,主要作用是将制动力传递于闸片之上,保证闸片与制动盘的接触符合制动要求,使车辆减速或停止。闸片托应具有较高的力学性能以及尺寸精度,要求组织致密,内部不允许有任何气孔、缩孔、夹渣、缩松等铸造缺陷。在使用现场发现个别闸片托在使用半年后发生断裂如图1、图2 所示,本文就该情况进行分析,并提出预防措施。

2 金相分析

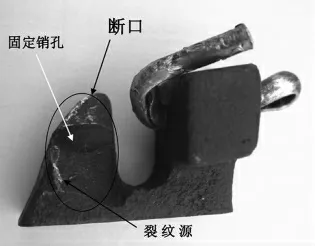

图1 闸片托断裂形貌1

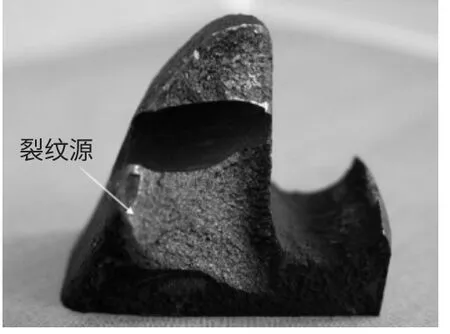

图2 闸片托断裂形貌2

通过对断口进行扫描电子显微镜观察,以检验分析断口的微观形貌特征;对断口纵截面进行金相观察,以检验分析断口纵截面的组织相貌特征,同时对比GB/T9441-2009《球墨铸铁金相检验标准》,对闸片托的外观、断裂位置及宏观断口形貌进行检查,以确定断裂起源和断裂特征。

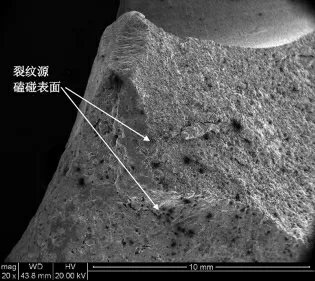

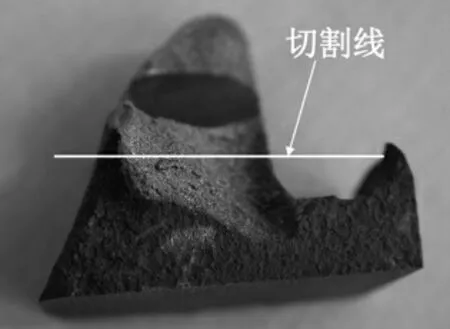

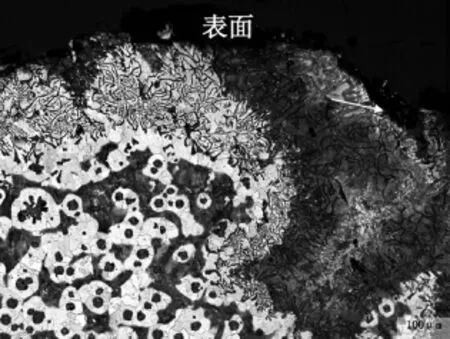

图3 闸片托的断裂位置

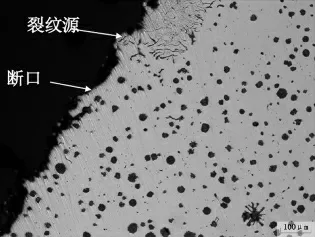

图4 闸片托的裂纹源位置

2.1 断口的宏观形貌检查

闸片托的断裂形貌如图3 所示,闸瓦托外表面为铸造形成的自然表面,呈深黑色,断口表面大部分为灰色,局部颜色已变黄,发生了锈蚀。裂纹起源于闸瓦托表面向斜下扩展,穿过固定销孔后,最后断裂掉块。在表面裂纹源处局部已发生由于磕碰而产生的变形,成为银亮色。断口局部放大如图4 所示。

2.2 断口的扫描电镜微观形貌观察

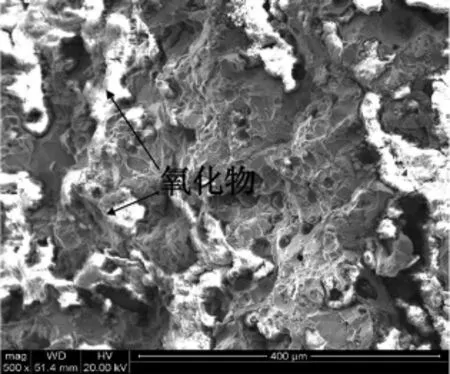

图5 断口裂纹源处的低倍微观形貌

图6 断口裂纹源处的微观形貌 ×100

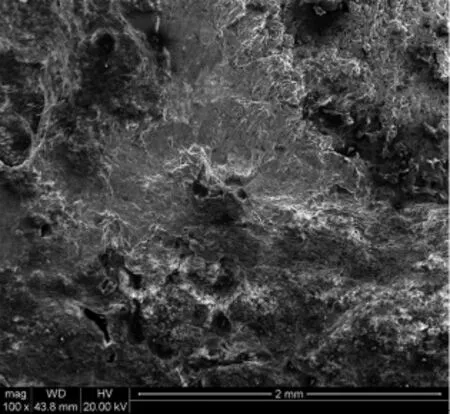

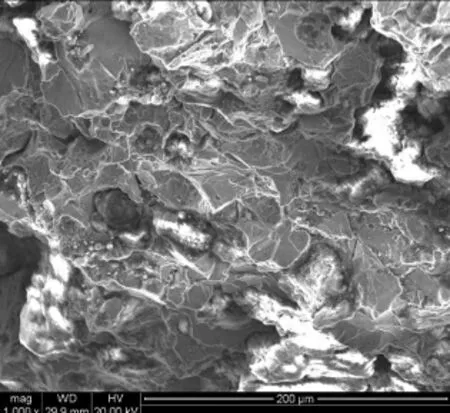

图7 断口扩展区处的微观形貌 ×500

图8 断口扩展区处的微观形貌 ×1000

图9 断口裂纹源处金相磨面位置示意图

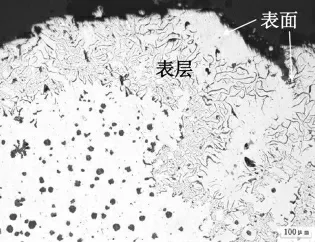

图10 表层纵截面的石墨形态显微形貌

图5 所示为闸片托断口裂纹源处的低倍微观形貌,可以观察到断口靠近表面的裂纹源处局部被碾压变形。把裂纹源进一步放大至100 倍后,如图6 所示,观察整个视场,裂纹源处由于受碾压磕碰变形,以及氧化锈蚀等影响,难以辨认微观特征形貌。图7 所示为闸片托断口扩展区处的500 倍微观形貌,观察整个视场可以清晰观察到在基体表面上附着有许多氧化腐蚀产物。进一步放大至1000 倍后,如图8 所示,断口主要为河流花样,属于脆性解理形貌。

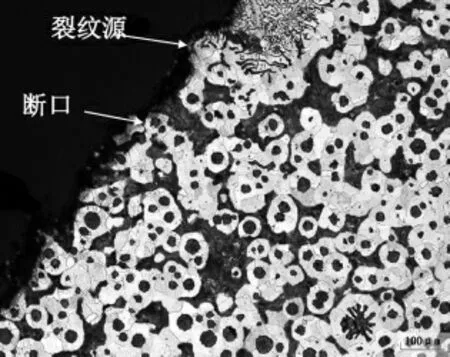

2.3 断口裂纹源处纵截面的金相检验

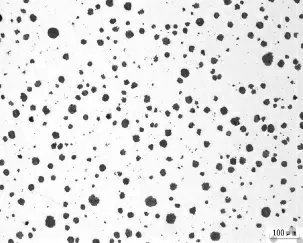

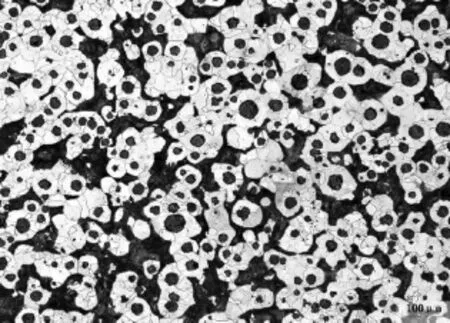

对闸片托断口裂纹源处进行横向线切割,如图9 所示,并对其纵截面进行金相检验分析。由图可知,组织为铁素体、珠光体和石墨,断口裂纹源处,即部件表层大约厚度0.4mm 范围内,石墨形态为分散分布的片状以及菊花状,如图10、11 所示。向基体内部的扩展区断口石墨形态则为球状,如图12、13 所示。远离表面及断口的内部基体石墨形态为球状,对比GB/T9441-1988《球墨铸铁金相检验标准》发现,球化分级为2 级,如图14、15 所示。

3 断裂原因分析

3.1 断裂性质

根据断裂位置、宏观形貌、断口微观形貌和断口裂纹源纵截面的金相等检验结果,可以看出闸片托断裂性质属于脆性断裂。

3.2 断裂原因分析

石墨密度小,强度低、硬度低、塑性和韧性趋于零,而片状石墨对基体的割裂严重,它的存在如同在基体上存在大量小缺口,既减少承载面积,又增加裂纹源,在石墨尖角处易造成应力集中,力学性能、特别是疲劳强度降低。当切削深度小于片状石墨层时,加工表面粗糙度会增加;片状石墨的存在会降低铸件表面的硬度,零件的强度分布不均匀。

金相检验结果表明,导致闸片托使用半年后突然断裂的原因,主要是由于闸片托表层裂纹源处和向内扩展的部分区域存在未被球化的石墨,大量片状石墨存在于表层时,其强度和韧性远远低于心部,容易在表层片状石墨处产生应力集中,闸片托在使用过程中,车辆运行的交变载荷通过固定销对其传递一定的拉应力促使裂纹萌生并逐步扩展,最终导致其失效断裂。

4 球墨铸铁表面片状石墨产生原因

片状石墨产生的原因有:

(1)经球化处理后,铁水中熔解的镁由于蒸发、与空气中的氧反应、与型砂及涂料中硫的反应而损失,但镁蒸发、氧化的损失不如镁与硫的反应造成的损失严重。球化处理后铁水中残余镁量的高低,会影响片状石墨组织的多少:残余镁量越低,片状石墨组织会越多。

图11 表层纵截面的金相组织形貌(腐蚀后)

图12 断口纵截面石墨形态显微形貌

图13 断口纵截面的金相组织形貌(腐蚀后)

图14 基体石墨形态金相显微形貌

图15 基体金相组织形貌(腐蚀后)

(2)当型砂中硫含量较高时,铸件表面会出现片状石墨层;当型砂中硫含量很高(约0.2%),同时铸型表面积与铸件断面面积之比也高时,即铁水与铸型接触充分,则片状石墨可能延伸到整个铸件断面。

(3)型腔截面尺寸、热节等影响铁水和型砂中硫之间反应时间的因素,如都会影响片状石墨层的形成,尤其是在铸件浇注位置底面,片状石墨层最容易形成,也是最厚的地方。

(4)浇注系统设计不当,均会导致形成片状石墨层。如铁水流动距离过长,前后水在型腔内混合不均匀时;铁水流动慢时,也会造成镁损失过多等。

经过对闸片托铸造工艺的分析,发现片状石墨产生原因是:此零件是用呋喃树脂砂生产的,树脂、固化剂都是有机物,球墨铸铁件在浇注冷却过程中会出现铸件表面层的渗碳现象,渗碳层可达0.5~1.0mm 深。在用酸类固化剂时,在球铁表面有≤0.5mm 的渗硫层,造成表层有片状石墨,导致铸件表层球化不良。呋喃树脂砂的旧砂由于其可多次重复使用的特性,在没有对旧砂中含硫量有效检测的情况下,含硫量超标同样会造成表层球化不良。

5 片状石墨层的预防

针对片状石墨产生的原因,为了提高闸片托球化的均匀性,采用以下措施进行改进:

(1)对造型工艺进行改进,采用水玻璃砂造型,减少造型中的硫含量和有机物含量;

(2)合理控制球化剂加入量,并严格控制球化剂的质量来防止球化不良,保证球化处理后铁水中有足够的残余镁量,甚至在与型砂中硫的反应或与空气(氧)长期接触后仍有足够的残余镁量,以保证球化。残余镁量一般要求达到0.03%~0.08%。

(3)使用硫含量低的煤粉,要求含硫量≤2.0%,最好含硫量≤1.0%。

(4)在重复使用旧砂时砂中含硫量<0.15%,并定期进行旧砂报废,防止型砂中硫的积累。

(5)合理控制浇铸速度,使先流入铸型的铁水与后续流入的铁水充分混合,保证铁水的均匀性。

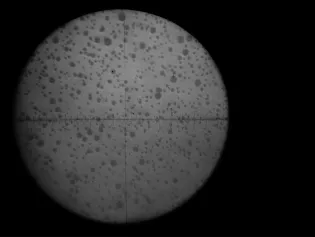

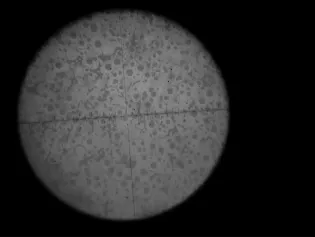

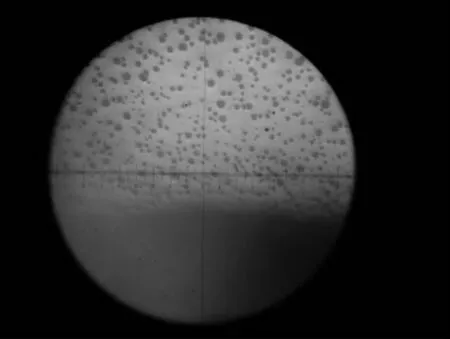

经过改进,闸片托石墨球化状况得到明显改善,金相检测结果如图16、图17、图18。

图16 腐蚀前:球化率85%

图17 腐蚀后:珠光体20%

图18 表层位置(未发现蠕虫状石墨)

6 结 论

闸片托脆性断裂的原因是表层存在大量未被球化的片状石墨组织,使闸片托在受力时,在表层片状石墨处萌生裂纹并扩展,最终导致部分闸瓦托从固定销处断裂。

通过采取合理的铸造工艺,严格的球化剂质量控制;以及优化设计铸造系统,可以防止球化不良,提高球墨铸铁件的使用寿命。

[1] 曹庆峰,等.球墨铸铁曲轴失效断口微观分析[J].热加工工艺,2008(19):135-136.

[2] 温永都,等.铸造检验技术[M].北京:机械工业出版社,1989.

[3] 史鉴开,史小雨.浅析球墨铸铁件表面片状石墨层[J].机械工人(热加工),2007(2):69.

[4] 吴德海.球墨铸铁[M].北京:中国水利水电出版社,2006:223-228.

[5] GB/T 9441-2009,球墨铸铁金相检验[S].