用于高性能铜母线挤压成形的铜材组织与性能比较研究

林潇丽

(福建船政交通职业学院,福建 福州 350007)

铜母线由于抗腐蚀性能好、载流量大,常作为导电材料用于各种输变电设备中[1~2]。国内生产铜母线的方法主要有传统挤压法和CONFORM-连续挤压法两种[3]。传统挤压法是利用卧式挤压机生产铜母线,通过挤压杆对坯料直接施加压力,使坯料在挤压筒内向模具方向运动、升压,最终通过模孔挤压形成铜母线。挤压时坯料在挤压筒内需要封闭,其长度受到挤压筒长度的限制,因此传统挤压法所采用的坯料一般为直径较大的圆铜锭,其长度与直径之比一般不超过3~4[4]。而连续挤压法直接利用挤压轮与坯料之间的摩擦力作为驱动力生产铜母线,挤压变形连续进行,坯料长度不限,一般采用直径为Φ20~25mm 的上引铜杆直接挤压成大长度制品[5]。

随着高新技术产业的发展,对铜母线产品的综合性能要求越来越高。高性能铜母线不仅具有高于国家标准的强度和导电率,韧性及表面质量也优于普通铜母线[6]。目前生产高性能铜母线的工艺是在挤压前铜材的铸造工艺过程中采用“银+稀土”的变质处理方法,从而获得高强度高导电率的挤压用铜材[7]。连续挤压法采用的铜杆是通过上引连铸法,利用金属熔液冷却结晶的机理从熔融的金属熔液中直接制取连续的线材,无需再经过铸造、拉拔等加工过程,降低了加工过程中可能产生的污染及损耗。而传统挤压法铸锭采用垂直半连续铸造的方法,生产过程易出现缩孔、缩松、夹杂,含氧量高等问题,导致铸锭冶金质量下降。本文采用相同成分、不同工艺方法获得的上引铜杆Φ20mm(上引连铸法)与圆铜锭Φ94mm(垂直半连续铸造法),对其进行组织与性能分析研究,为实际生产提供试验依据。

1 试验

试验材料采用的上引铜杆和圆铜锭,其主要化学成分为99.90% Cu 与0.08% Ag。

用线切割机将试样沿纵向切割、研磨、抛光、腐蚀,制成标准金相试样,在XJG-05 型卧式金相显微镜上观察显微组织,腐蚀剂配比为FeCl3(3g)+HCl(25ml)+H2O(50ml)。利用TCI 图像分析系统中的截线法计算平均晶粒尺寸,用杂质测定系统计算试样夹杂物大小级别及含量。在铜材0°(平行挤压方向)、90°(垂直于挤压方向)及45°三个方向分别取得标距为30mm 的矩形拉伸试样,用WDW-100E 万能电子拉伸试验机进行拉伸试验。用NOVA NANO SEM230 场发射扫描电镜对试样断口进行观察。采用TH600 布氏硬度仪和福司特FIRST101 型涡流导电仪分别测得铜材的硬度和导电率。

2 分析与讨论

2.1 铸态铜材显微组织比较

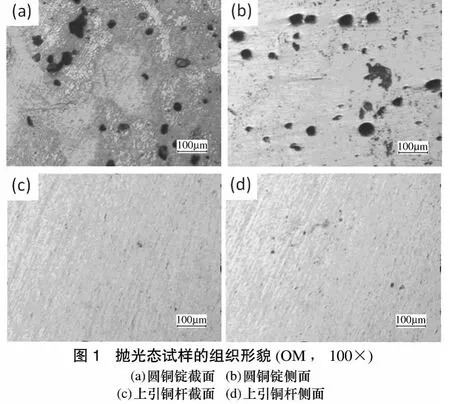

取试样的截面和侧面,抛光后观察其组织形貌,如图1所示。

由图1 可以看出,圆铜锭夹杂物分布较多,形状大且较为圆整,部分小的夹杂物不规则。而上引铜杆的夹杂物比较少,主要呈细小弥散的分布。对比两图可以发现:虽然两种铜材都有夹杂,但圆铜锭的夹杂物从数量和大小上都超过上引铜杆。

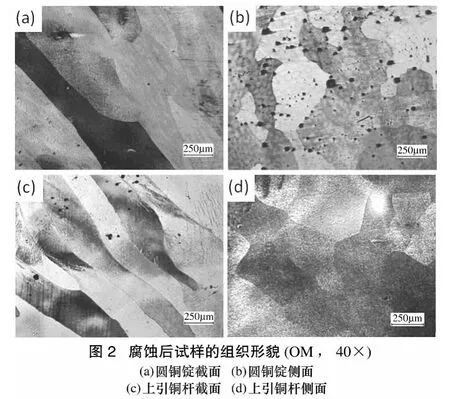

图2 为圆铜锭与上引铜杆腐蚀后的显微组织。两种铜材横向截面与纵向侧面晶粒组织均比较粗大,从图中可以看出纯铜的单相晶粒的晶界,且晶界清晰。两种铜材组织皆以粗大的铸态柱状晶为主,晶粒沿铜材外侧向中心生长。上引铜杆组织晶粒略小于圆铜锭。

由于铜自身导热性能好,冷却速度快,铸造过程非常有利于柱状晶的成长,粗大的柱状晶沿铜材外侧向中心生长,晶粒尺寸相差不大。而中心区域为粗大的等轴晶,这是由于远离一次冷却和二次冷却的情况下体积结晶的结果,柱状晶的成长带有明显的择向性,而在该区域,基本上不存在晶粒择向长大的冷却条件,各次晶轴发展也基本没有倾向性,所以都长成等轴晶,晶粒的大小取决于结晶核心的多少,此外冷却速度也会影响等轴晶粒的长大,冷却速度越缓慢,晶粒长得越大[8]。

利用TCI 图像分析系统计算试样平均晶粒尺寸,测得结果为:上引铜杆为41.3d/μm,圆铜锭为78.6d/μm。圆铜锭的晶粒尺寸明显大于上引铜杆,几乎是后者的两倍。

表1 为上引铜杆和圆铜锭铸态组织中的夹杂物含量。显然,上引铜杆与圆铜锭夹杂物含量相差较大。在细系级别中,圆铜锭夹杂物达到0.0442%,而上引铜杆仅为0.0279%;粗系级别中二者差距更大,圆铜锭占0.6614%,铜杆为0.0751%;从夹杂物总含量来说,圆铜锭几乎是铜杆的7 倍。这与图1 中铜材抛光态组织形貌的观察结果相吻合。

表1 铜材组织中夹杂物含量(wt%)

二者之所以在夹杂含量上存在较大差距是由于两者生产工艺不同,铜杆采用上引连铸法生产,是直接从熔融的金属熔液中牵引制取连续的线材,不需要经过铸造、拉拔等其他工序,降低了加工过程中可能产生的污染,并能有效控制含氧量,减少氧化夹杂。而圆铜锭则是由传统的垂直半连续铸造方法生产,工艺更复杂,在实际生产过程中难以很好地控制产品质量。两种生产工艺技术上的差别,导致圆铜锭最终夹杂物的含量要远多于上引铜杆。

2.2 拉伸性能结果分析

47.41%、断面收缩率72.43%,各项性能指标均大于圆铜锭,综合力学性能更好。两种铜材生产工艺的差别致使材料冶金质量存在区别,组织均匀、夹杂物含量少的上引铜杆性能也就优于圆铜锭。

表2 铜材抗拉强度与塑性指标

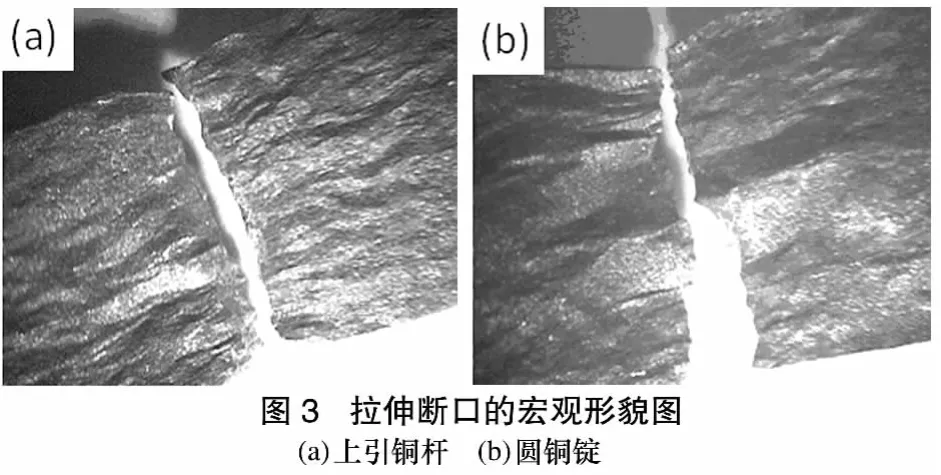

图3 为体视显微镜下观察到的上引铜杆和圆铜锭拉伸断口的宏观形貌,由图可以看出:试样有明显的缩颈特征,拉伸后断口呈纤维状,剪切唇明显,附近均有宏观塑性变形。比较两图可发现上引铜杆断口更为平整。

从扫描电镜下观察两种铸态铜材拉伸后的断口形貌,如图4 所示。在高倍显微镜下可以看到,上引铜杆和圆铜锭上均分布着大小不均的韧窝和撕裂棱,属于明显的韧性断裂,说明两种铜材都具有较好的塑性。图(a)中,上引铜杆的韧窝尺寸均匀而且比较小,部分撕裂棱被拉长,断裂机理属于微孔聚集型断裂;图(b)中,圆铜锭拉伸断口也存在大量韧窝,但尺寸差异较大,部分大的韧窝形成较深的孔洞。

夹杂物会形成韧窝的形核,晶界界面上如果存在不连续分布的夹杂物,由于杂质粒子与基体之间的界面结合强度较弱,在拉伸变形过程中,在界面处杂质粒子首先发生分离产生微孔洞。随着形变的增大,微孔洞也逐渐长大并聚集形成大的孔洞,孔洞之间相互连接最终导致韧性断裂,断口上的韧窝就是由这些孔洞形成。由图1(a)、(b)观察发现圆铜锭夹杂物大且分布较多,因此导致其拉伸断口上出现大的韧窝和孔洞。

2.3 硬度与导电率

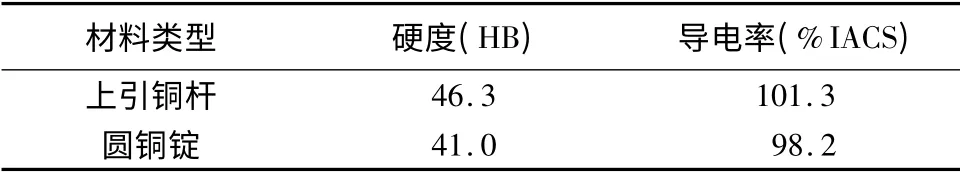

表3 为两种铸态铜材的导电率和硬度值。

表3 不同挤压用铜材的硬度与导电率

上引铜杆导电率为101.3%IACS,圆铜锭为98.2%IACS。材料夹杂物含量越低,导电率越高。导电率测量结果与图1 金相组织观察结果相符,上引铜杆的夹杂物含量少,所以导电率比圆铜锭高。

硬度是衡量金属材料软硬程度的一项重要的性能指标,上引铜杆硬度为46.3HB,高于圆铜锭的硬度41.0HB,这表明铜杆抵抗弹性变形、塑性变形或破坏的能力比圆铜锭强。金属的硬度和晶粒度也有一定的关系,根据著名的Hall-Petch经验公式:单相材料的强度与晶粒直径的平方根的倒数成正比,而强度和硬度均可在很大程度上反映材料的力学性能,故晶粒尺寸越大,强度与硬度越低。从材料组织的角度来看,晶粒越细小,晶界就越多,金属产生变形时就需要加大外力才能克服障碍使晶体滑移[9]。圆铜锭平均晶粒尺寸大于铜杆,相应地硬度值也略低。

3 结论

(1)上引铜杆、圆铜锭组织均以粗大的柱状晶粒为主,但圆铜锭的晶粒尺寸(78.6 d/μm)要大于上引铜杆(41.3 d/μm),几乎是后者的两倍。由于两种铜材采用不同的铸造方法获得,圆铜锭夹杂物的含量多,是铜杆的7 倍,其冶金质量稍差。

(2)上引铜杆的抗拉强度212.5MPa、断后伸长率47.41%、硬度46.3HB 以及导电率101.3%IACS,各项指标均大于圆铜锭,综合性能较好。

(3)上引铜杆和圆铜锭拉伸断口均属于韧性断裂,上引铜杆断口平整,韧窝小且均匀,断裂机理为微孔聚集型断裂;圆铜锭拉伸断口也存在大量韧窝,受晶界界面上不连续分布的夹杂物影响,部分韧窝尺寸大,有较深的孔洞。

[1]龚寿鹏.铜板带材产品的现状与发展[J].上海有色金属,2011,32(3) :140~143.

[2]王涛.铜及铜合金加工材在国民经济中的应用[J].资源再生,2008,(5) :18~22.

[3]段建松,叶少荣,郑奇.二种生产电工用铜母线工艺比较[C].中国铜加工技术与应用论坛论文集,2010,(6) :271~279.

[4]樊志新,宋宝韫,刘元文,等.连续挤压变形力学模型与接触应力分布规律研究[J].中国有色金属学报,2007,17(2) :283~289.

[5]宋宝韫,樊志新,陈莉.连续挤压技术在我国的发展及应用[J].铜加工,2010,2(18) :1~9.

[6]刘静安.我国有色金属挤压工艺装备现状及技术创新与发展趋势[J].铝加工,2011,(4) :24~29.

[7]朱长榕,张炳根.高强高导铜母线的开发[J].有色金属加工,2003,32(5) :20~26.

[8]肖恩奎,李耀群.铜及铜合金熔炼与铸造技术[M].北京:冶金工业出版社,2007.

[9]郝新江,刘慧卿,郝士明,等.具有失稳分解强化的Hall-Petch 关系[J].东北大学学报,2002,23(2) :137~140.