高模量改性沥青改性机理与混合料性能试验研究

梁 磊

(山西省交通科学研究院,山西 太原 030006)

0 引言

随着我国经济的发展,交通量也快速增长,重载和渠化交通进一步加重了路面的早期车辙损坏[1]。车辙的出现严重影响了路面使用寿命,也降低了路面的服务水平,影响了车辆的行驶安全。高模量改性剂PR MODULE(以下简称PRM)和抗车辙剂PR PLAST.S(以下简称PRS)对沥青混合料高温稳定性良好的改善作用,引起越来越多的关注[2]。国内自从2000年先后引进了这两种改性剂之后,在两种沥青混合料路用性能和施工工艺等方面展开了大量的研究[2-4]。由于普遍认为这两种改性剂是“对混合料的改性”,因此并没有展开对改性沥青的研究。PRM和PRS改性剂虽然是通过直接与热集料中进行干拌之后再加入沥青进行湿拌,并未像SBS改性沥青那样直接对沥青进行改性。但是对于整个沥青混合料来说,随着改性剂的加入,沥青性能必然随之发生变化,而其改变是从成分组成与内部结构带来的。本文从改性沥青的微观结构入手,从材料学角度分析研究改性剂与基质沥青的改性机理及相互作用,结合微观试验分析结果对改性沥青混合料路用性能进行了评价。

1 原材料

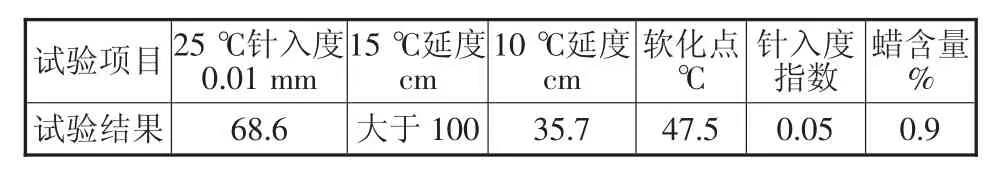

研究中集料采用优质石灰岩,基质沥青为埃索70号A级道路石油沥青,性能指标如表1所示。改性剂分别为法国PR公司生产的PR MODULE和PR PLAST.S,技术指标如表2所示。

表1 埃索70号沥青性能指标

表2 PRM和PRS改性剂技术指标

选取AC—20为研究级配。混合料采用拌和方法为先将加热的集料与改性剂干拌15 s,再加入沥青进行湿拌。油石比是按照马歇尔方法确定的,结果如表4所示。

表3 AC—20沥青混合料级配设计表 %

表4 不同沥青混合料油石比

2 改性机理分析

2.1 改性沥青制备

本文采用高速剪切设备制备所需改性沥青。设定油石比为4.1%,改性剂掺量为0.4%时,改性剂与基质沥青用量比约为10%,故本文改性剂与基质沥青用量比选定为10%,制备PRM和PRS改性沥青。另外制作掺量为4%的SBS改性沥青进行对比。制备步骤具体为:将基质沥青加热到175±3℃,使其充分融化。将事先称量好改性剂少量多次加入基质沥青中,以防改性剂结团。同时手动匀速搅拌15 min。利用高速剪切设备进行剪切,剪切转速为3 000~4 000 转 /min,时间为 45 min,使改性剂与基质沥青充分混融。

2.2 机理分析

沥青是一种十分复杂的烃类和非烃类混合物,其组成成分的分子性质、大小和结构各不相同。而沥青整体是一个胶体平衡体系。当外来因素对沥青体系产生影响时,这种平衡将被打破,平衡体系随之发生变化,并动态趋于新的平衡[5]。

根据能量最低原理,体系有自动降低表面能的趋势。这种趋势可以通过两种途径实现:一是通过缩小自身的比表面积,从而降低表面自由能;二是吸附某些性质相近的组分来降低表面能[6]。

改性剂加入基质沥青中,改性剂与沥青的混合包括两个过程,一个过程是改性剂粒子在沥青中轻质组分作用下发生溶胀。另外一个过程是作为分散相的改性剂粒子表面能量大,粒度小,吸附沥青中的性质接近的组分能以降低表面能,形成一种稳定的界面吸附层[7]。

当PRM和PRS改性剂加入到沥青当中后,会吸收和吸附沥青中部分轻质油分发生溶胀,沥青中的饱和分和芳香分的含量会相对减少,而胶质和沥青质的含量会相对增加,沥青原有的胶体平衡体系就被打破。体系将通过降低自身表面能的方式而趋于新的平衡。沥青建立新的胶体平衡体系后,自身的物理力学性能随之发生变化。

改性剂在沥青中的溶胀程度、即吸收和吸附作用发生的强度,受到沥青的组分和改性剂自身的材料和性质的影响。沥青中饱和分和芳香分的含量越多、改性剂与沥青组分成分越接近,溶胀程度越高。基质沥青相同情况下,由扫描电镜和荧光显微试验可知PRS溶胀程度大于PRM改性剂。而溶胀程度将直接影响到改性沥青的性能。对于改性沥青而言,经过改性剂的吸收和吸附作用,沥青质和胶质含量相对增加,有利于增加沥青的黏度,而黏度的增加势必会改善沥青混合料的水稳性能。

改性剂在不断溶胀的同时,会有部分表面高分子链段扩散到沥青当中。在改性剂微粒巨大表面能的作用下,扩散入沥青中的高分子链段和吸收到改性剂内部成为内含溶剂的沥青组分构成了界面层。PRS界面层较厚,作用力较强,在溶胀展开过程中形成空间网络雏形。PRM界面层较薄,仍以颗粒形式分布。

由于界面层的存在,距离微粒表面越近的,沥青分子受到的分子力作用越大,分子运动也会相应地减慢,从宏观上的表现为抵抗外力形变的能力越强。在沥青路面使用温度范围内,当温度升高时,界面层限制了沥青的流动,改性沥青中固态向液态转变的组分相较于基质沥青的少,从而有利于提高沥青的高温性能;而在低温时,界面层可以吸收和传递应力,增加沥青低温变形能力。综合而言,界面层改善了改性沥青的感温性能。

3 混合料路用性能研究

3.1 高温性能

车辙已经是我国沥青路面早期损坏主要的形式之一。PRM和PRS两种改性剂均具有改善沥青混合料抵抗高温永久变形的作用。采用60℃车辙试验[8]对不同掺量的PRM和PRS改性沥青混合料、基质沥青混合料以及SBS改性沥青混合料进行了车辙试验。并采用动稳定度和相对变形率2个指标对沥青混合料高温性能进行评价。试验结果图1、图2所示。

图1 车辙试验动稳定度

图2 车辙试验相对变形率

相较于基质沥青混合料,掺加PRM和PRS的改性沥青混合料动稳定度得到显著的提高。在试验掺量范围内,随着掺量增加,动稳定度逐渐增大。但并不是等比例增加,在0%~0.4%范围内增幅较大,而0.4%~0.6%范围内增幅平缓。在相同掺量情况下,PRS沥青混合料的动稳定度均大于PRM。PRM和PRS在工程常用掺量0.4%情况下,动稳定度相对于SBS改性沥青混合料也有较大程度的提高。动稳定度大小顺序为PRS>PRM>SBS>基质。相对变形率大小顺序刚好与之相反。

3.2 水稳性能

水稳定性是沥青混合料的重要的路用性能之一。国内评价水稳定性的方法很多,本文采用冻融劈裂试验检测混合料的水稳性能,并利用冻融劈裂强度比TSR对混合料的水稳定性进行评价。试验结果如图3所示。

图3 冻融劈裂试验TSR

在试验掺量范围内,TSR随着PRM和PRS掺量增加而增大,说明掺加PRM和PRS改性剂对改善沥青混合料的水稳定性起到了一定的作用。在掺量为0.4%时,PRM的TSR小于SBS,PRS大于SBS,均远大于规范要求的75%。

3.3 低温性能

本文采用低温弯曲试验[9],利用弯曲破坏应变来评价混合料的低温性能。试验采用由轮碾法成型的车辙板切割而成的30 mm(宽)×35 mm(高)×250 mm(长)棱柱体小梁试件,采用试验设备自带环境箱控温-10℃,加载跨径为200 mm,加载速率为50 mm/min。试验结果如图4所示。

图4 低温弯曲试验破坏应变

我国规范中以小梁最大弯拉破坏应变表征沥青混合料抵抗低温开裂的能力,破坏应变越大表征该种沥青混合料的低温抗裂能力越好。从破坏应变角度分析,加入高模量改性剂后,破坏应变亦有一定程度的提高。在试验掺量范围内,随着PRM和PRS掺量的增加,破坏应变都随之增加,但增幅均较小。掺量为0.4%时弯拉破坏应变大小顺序为SBS>PRS>PRM>基质。

4 结论

a)PRM和PRS改性沥青微观机理主要有吸收和吸附作用以及界面层作用。有利于提高沥青的黏度和改善感温性能。PRS溶胀程度大于PRM,界面层厚度亦大于PRM,这是由于两者自身材料分子结构以及材料组成不同造成的。

b)掺加PRM和PRS改性剂对混合料高温性能和水稳性能有显著提高,对低温性能有一定的改善作用。PRS对混合料路用性能的改善优于PRM。