桩基孤石处理新方法

贺瑞峰

(山西省交通科学研究院,山西 太原 030006)

1 概述

由于勘探技术手段的局限,在公路项目桥梁工程的桩基钻孔施工过程中,会遇到各种形状各种岩性的孤石。桩基础施工一旦遇到坚硬的孤石,由于孤石外形不规则,导致掘进受阻,而且钻孔内部情况复杂,使得穿透孤石成孔难度较大,钻进效率低,钻具寿命短,不可避免地会产生斜孔、塌孔、卡钻、掉钻头等事故,严重影响施工工期。有更为甚者,因无法施工而不得不变更设计,增加了施工成本,问题非常棘手。如何处理桩基施工遇到的孤石,成为摆在工程技术人员面前的一个较大的技术难题,也是控制桥梁桩基施工成本、解决业主与施工单位报价争议等问题的关键所在。

2 孤石处理主要方法

含孤石地层常用的施工方法有:开挖法、冲击反循环钻进法、冲抓锥钻进法、回转钻进法、爆破法。比较有效的处理方法是采用爆破排石法,常见的爆破法有人工炸石法、钻眼爆破法。但在采用爆破排石法时需要注意以下几个问题:爆破能量不能破坏已成孔的井壁稳定性;爆破能量不能影响周围施工中桩孔井壁稳定性;爆破能量不能影响周边既有的构筑物使用安全性。爆破法常和其他方法相结合使用。下面仅就爆破法分析利弊。

2.1 人工炸石法及其局限性

人工炸石的主要工艺是:开挖(钻孔)使孤石露出,然后人工进入孔内,在孤石上钻孔爆破。如果地下水位比孤石高,且出现涌水,则应进行排水,这种方法对于涌水量大的地层,根本就难以实施,仅在地层稳定而且地下水头较低的情形下才能进行。不仅如此,按照施工规范,工人进入桩基底部施工还需要设置逃生软梯,增加通风和照明,成本较大,风险也较大。

2.2 钻眼爆破法及其局限性

钻眼爆破法的主要工艺是:遇到孤石时,先稳步提钻,再查明孤石的位置、大小、形状、产状并依此来确定爆破孔的数量、分布和装药量,使用小口径钻头在孤石上钻出爆破眼,然后在小孔内按照计算好的药量安装炸药对孤石进行爆破。爆破后清除孔内岩块进而顺利向下钻进。这种处理方法虽然可适应不同埋深的孤石、漂石、滚石,方便灵活,但是不适宜用于松散地层中的直径相对较小、形状近似圆形、表面光滑的孤石,尤其使用小口径钻头钻此类岩石时,岩石会随钻头一起旋转,造成钻进困难。如果有地下水且水头较高,桩孔内泥水浑浊无法装药。

3 孤石处理新方法——注浆固结法

注浆技术就是利用送压设备将能够固化的浆液材料通过钻孔注入地层中颗粒的间隙、土层的界面或岩层裂隙内,使其扩张、胶结、固化,以降低地层的渗透性,增强地层强度,防止地基沉降、变形的处理技术[1]。

综上所述,目前桥梁桩基工程遇到孤石的处理方法就是爆破和清除。笔者分析,爆破清除是有条件的,某些情况下无法实现,在这些情况下能否转换方法,变爆破清除为利用。利用注浆技术实现桩基孤石的利用。

首先我们来分析含孤石地层的具体地形地质分类。孤石,顾名思义是指地层中独立存在的外形或者岩性等特征明显不同于本层内其他岩土的石块,它广泛存在于海相沉积地层,河相沉积(除长江黄河)地层分布较少。虽然埋藏深浅、直径大小、硬度不一,但是无论如何其强度均比土质地层承载力高。既然对于某些比较大(大于桩径)的孤石处理比较困难,那么把它作为桩端一部分未尝不可。这种方法不是将孤石单独作为持力层,它独自也承受不了太大的力,我们是要通过对孤石周围的地层注浆凝结,将孤石和周围的岩土凝结为整体,提高桩端承载力占比。具体设计提高多少为限,我们以《公路桥涵地基与基础设计规范》(JTG D63—2007)第 5.3.3条[2]作为基础计算公式(因为未到设计深度默认为摩擦桩),推导出如下公式:

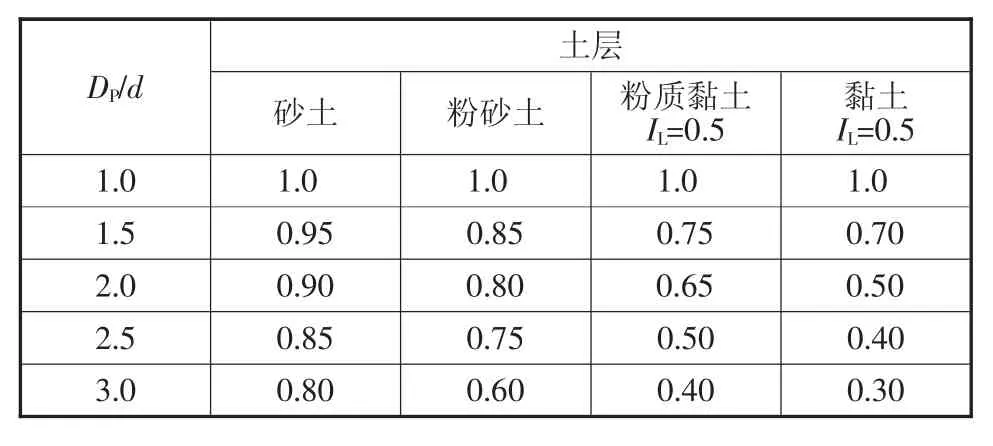

式中:Ap为孤石注浆凝固体桩端所需支撑截面面积,m3;U为桩身周长,m;R为单桩轴向受压(拉)桩顶力计算值,kN;qik为与fi对应的各土层与桩侧的摩阻力标准值,kPa,宜采用单桩摩阻力试验确定,当无试验条件时按JTG D63—2007规范表5.3.3-1选用;Li为承台底面或局部冲刷线以下各土层的厚度,m,扩孔部分不计;qr为桩端处土的承载力容许值,kPa,当持力层为砂土、碎石土时,若计算值超过下列值,宜按下列值采用:粉砂 1 000 kPa,细砂1 150 kPa,中砂、粗砂、砾砂 1 450 kPa,碎石土2 750 kPa;[fa0]为孤石所在处土的承载力基本容许值,kPa,按 JTG D63—2007规范第 3.3.3条确定;α为扩底系数,见表1,参考铁路相关扩底桩规范;h为桩端的埋置深度,m,对于有冲刷的桩基,埋深由一般冲刷线起算,对无冲刷的桩基,埋深由天然地面线或实际开挖后的地面线起算;h的计算值不大于40 m,当大于40 m时,按40 m计算;k2为容许承载力随深度的修正系数,根据桩端处持力层土类按JTG D63—2007规范表3.3.4选用;γ2为桩端以上各土层的加权平均重度(W0),若持力层在水位以下且不透水时,不论桩端以上土层的透水性如何,一律取饱和重度;当持力层透水时则水中部分土层取浮重度;m0为清底系数,按JTG D63—2007规范表5.3.3-3选用;λ为修正系数,按 JTG D63—2007规范表5.3.3-2选用。

表1 扩底系数取值表

4 注浆固结法的优缺点

4.1 优点

注浆固结法较其他的处理方法更为直接。爆破法需要用其他小型破石钻孔设备钻孔爆破,工艺繁琐。爆破工艺设计还要考虑装药量不能太大,不能影响桩孔壁的稳定性,不能影响邻孔稳定性。如遇底层水头高,孔内渗水严重,孔内积水深,爆破孔钻孔完毕后,抽出钻头,在泥水环境下,因为无法对准装药孔而装药非常困难。而注浆固结法不需要繁琐的孔内爆破出渣工艺,省去了桩孔向下钻进的工程量。这样在合理桩长范围内可以抵消钻孔注浆带来的造价的提高。

4.2 缺点

任何施工工艺都有其合理的适用范围,注浆固结法也一样,对于埋深较浅的孤石就不太适用;对于摩擦桩且桩长较长,孤石埋深超过了桩深弯矩较大的区域,这样穿过较多地层的桩基础在孤石所在地层凭借较高的地基承载力,总能得到较好的处理。工艺本身需要在桩基灌注完之后再注浆,这样存在风险需要在灌注桩基以前就评估并做好预案,承载力是否能达到要求。如果同一墩台位置的两根桩其中有一根遇到孤石,另一根没有,这样的情况处理起来也比较棘手,需要评估桩长差引起的沉降差。

5 算例

5.1 工程概况

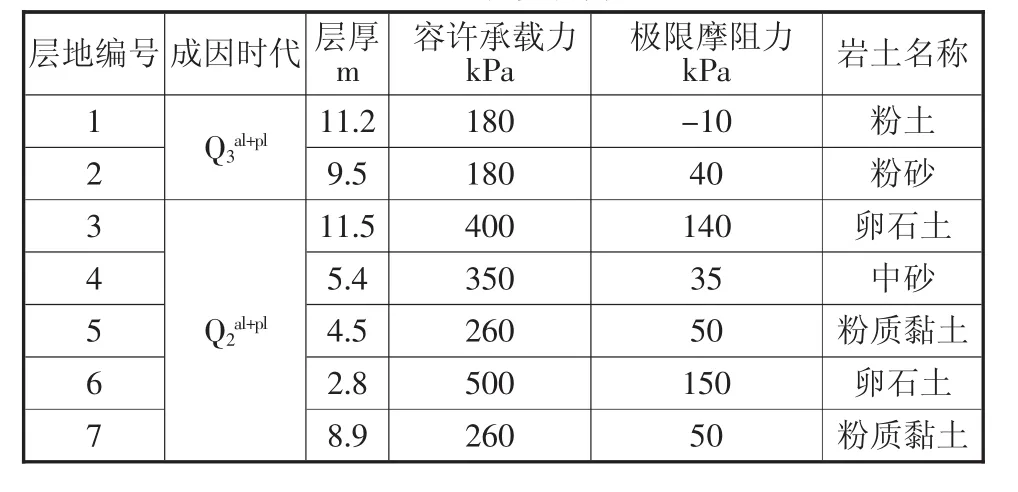

笔者以山西省某公路项目遇到的孤石为例分析试算。该项目的某桥是5-30 m装配式预应力混凝土连续箱梁,单幅12 m宽,桥墩采用柱距6.6 m双柱式墩,直径1.4 m柱接直径1.5 m钻孔灌注桩,桩顶埋深2.5 m,与局部冲刷线齐平,计算桩顶力6 800 kN,设计桩长34 m,地质资料如表2。

桥址为古河道,于施工过程中发现其中一桩3号地层有孤石存在,孤石埋深25.6 m,孤石外形尺寸达2 m。

5.2 注浆固结处置方法

由于孤石外径大于桩径1.5 m,分析成因,为史上上游远距水流搬运。因河道为非季节性河道,常年有地表径流,孔内地下水头高。人工爆破存在难度,只能用机械钻孔装药爆破。所以施工方提出爆破方案,因为没有更为合适的处置办法,现场四方会议决定附议。因施工单位预案充分,处置结果较为理想,未出现塌孔缩颈事故,但过程异常艰难。

笔者现就以上注浆固结法试算如下:

表2 地质资料简表

得Dp=2.5 m,Dp/d=1.7,扩底系数α也偏于安全。

式(3)中,桩基本身重量所产生的荷载,如果考虑置换土重和水浮力,则桩本身重产生的荷载不足桩重一半,但是浮力在这里因为土骨架和桩底有接触,所以不能根据阿基米德定律计算,不宜采用,偏于安全取一半桩重0.25×3.14×0.75×0.75×12×24.1 kN。在计算加大桩桩底承载力时,从设计安全角度出发,不再考虑加大桩下部桩侧摩阻力的作用,仅考虑其桩底阻力的作用[3]。

笔者注,限于篇幅,本论文单纯从承载力角度分析,未考虑桩身弯矩等横向力学计算,在此仅作参考,具体应用有待下一步继续深入研究。

6 结束语

根据以上实例试算,对于孤石的处理,采用注浆固结法是可行的,当然这只是理论的计算。有幸的是,2012年山西交科公路勘察设计院关于晋蒙黄河大桥的方案咨询论证会上请到的国内外专家,他们介绍了他们正在做的研究,深桩基的处理正在使用注浆技术,并取得可喜的效果,缩短了桩长。这又为本文的技术可行性提供了较为可靠的佐证。