煤粉锅炉SCR脱硝系统的设计与优化

沈 雷,韩娟娟

(江苏科行环保科技有限公司,江苏 盐城 224051)

引言

选择性催化还原法(SCR)脱硝技术是指在催化剂作用下,在280℃~420℃的温度范围内,还原剂(氨水、尿素等)有选择地将烟气中的NOX还原成为N2和H2O来减少NOX排放的技术,具有技术成熟、效率高、易控制等优势[1]。在最新标准100mg/m3的排放限值下[2],目前乃至今后SCR技术仍是国内火电、化工等行业大机组脱硝项目的首选。

SCR脱硝技术的关键在于烟气能与还原剂充分地混合并以合适的速度和角度进入催化剂发生反应,这主要取决于脱硝装置内的流场分布,其中最关键的两个位置分别是喷氨格栅(AIG)上游截面和首层催化剂的上游截面,前者对氨浓度分布起到决定性作用,后者对脱硝性能有着最直接的影响。变异系数CV为标准差与平均数之比[3],是反应某数据的离散程度的绝对值,可作为评价SCR脱硝系统CFD流场优化的定量指标,其中各指标的目标值如表1所示。

本文基于CFD软件FLUENT,对完整的SCR脱硝装置进行了流场模拟,着重分析了AIG上游及首层催化剂上游截面上的各项指标,作为依据设计并优化了脱硝装置内部的导流板布置方案。

表1 CFD流场模拟优化指标[4]

1 三维建模

采用三维建模软件Gambit,建立1∶1比例的几何模型,模型范围包括从省煤器尾部烟道至空预器入口烟道部分。考虑到导流板以及整流格栅的厚度远小于反应器尺度,故都将其厚度忽略。模型如图1所示。网格划分时对模型进行分块处理,较规则区域采用结构化网格,内部结构较复杂区域采用非结构化网格,总网格数约370万个。

图1 SCR反应器CFD模型

2 计算模型

采用标准k-ε模型对SCR系统内的烟气湍流流动过程进行模拟,烟气与还原剂氨的混合模拟采用多组分输运模型,选取多孔介质模型对催化剂层进行模拟。

3 边界条件

本文以460t/h煤粉锅炉BMCR工况为计算对象,省煤器出口烟气量为442,767Nm3/h,烟气动力黏度为5.98×10-5m2/s。为使氨气与烟气充分混合,喷氨格栅共均布了216个小喷口,单个喷口面积为1.256×10-3m2,稀释后的氨气量为1971Nm3/h。结合以上参数和脱硝装置进出口尺寸可得SCR进出口及氨气入口的边界参数,见表2。

表2 烟气进出口边界参数

4 结果分析与优化

4.1 优化前流场分析

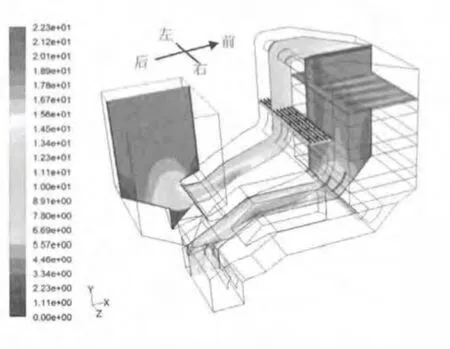

烟气自省煤器流出后,分别沿上偏角31o和19o的倾斜烟道流经下弯头进入垂直烟道,与由AIG喷入的氨气混合后经上弯头转变为水平方向,再经整流格栅将速度均化后送入催化剂层完成脱硝反应。在设计SCR脱硝系统内部的导流装置时,为避免由于惯性作用造成弯头处出现过大的速度偏差和压力损失,在SCR装置四个转弯处(垂直烟道上下弯头、反应器出口、SCR出口)分别设计了两片导流板,此时SCR系统的烟气流场情况如图2所示(图2中根据烟气流动方向划分了前后左右,以便于下文叙述)。

图2 优化前烟气流速分布情况

由于整个SCR烟道不存在左右偏转结构,因此其内部流场整体呈现左右对称、前后偏差。由图2可见,垂直烟道段前侧的烟气速度大于后侧,一方面是由烟气在下弯头处的惯性造成,另一方面是由于下弯头前接的上倾斜烟道存在沿流动方向的上偏角减小,从而导致流场整体下移。经计算,AIG上游截面的平均流速为11.86m/s,变异系数CV为16.3%,未达到CV≤15%的指标。AIG上游流场不均直接影响到还原剂与烟气的混合效果,对脱硝性能极为不利,因此需对该截面流场进一步优化。从图2中还可以看出,经上弯头转为水平方向的烟气大幅冲向前侧,直接导致整流格栅下游的流场出现明显偏差。经计算,首层催化剂上游烟气流速CV为20.9%,也未达到CV≤15%的指标。

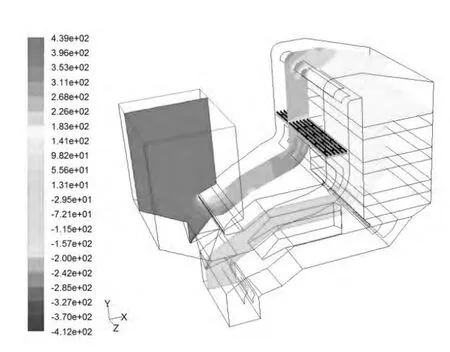

根据表1,不考虑催化剂时要求SCR系统压损不超过450Pa,通常造成较大压降的情况是流动发生大角度转向或烟道口径大尺度缩小,可通过合理布置气流导向部件加以改善。图3为不考虑催化剂阻力时的压力分布情况,可见整个系统压降为396Pa,可满足系统压损小于450Pa的要求。

图3 优化前烟气压力分布情况(不考虑催化剂时)

4.2 优化后流场分析

针对当前速度偏差较大的问题,提出在上偏角19o段烟道增设两片导流板,将下弯头上游的烟气流场上扬,减小垂直烟道的流速偏差。另在整流格栅上方增设四组导流叶片。两处增设导流部件的位置分别见图4a、b。

图4 优化后增设的导流板

图5 优化后烟气流速分布情况

从图5可以看出,增加图4a中的两片导流板后对垂直烟道内的流场影响十分显著,速度分布较均匀,为与氨气的均匀混合营造了有利条件。图6a为AIG上游截面的速度分布情况,此时该截面速度CV为12.3%。增加图4b中的四组导流叶片后,缓解了大量烟气冲向反应器前侧的问题,反应器内部的速度偏差减小。图6b为首层催化剂上游截面的烟气速度分布情况,此时该截面速度CV为9.2%。因此,优化后这两个截面均达到了CV≤15%的目标。

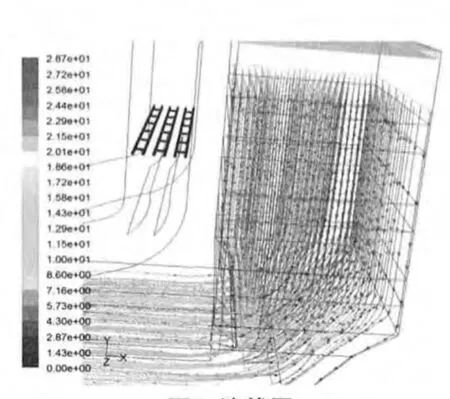

图7为优化后自首层催化剂上方0.5m处向下的烟气流线图。从图7可见,由此截面射入首层催化剂的烟气几乎均沿轴线垂直向下,且下游烟气运动轨迹流畅,无漩涡产生。首层催化剂上游的烟气的入射角(与铅垂向下方向的夹角)最大值为6.3o,并且大于1o的区域不超过整个截面的5%。

图6 水平方向上截面流速分布情况

图7 流线图

4.3 优化后的氨浓度分析

图8为优化后SCR系统全区的氨浓度分布图。从图8可以看出,AIG下游至首层催化剂前的氨气浓度分布十分均匀,经计算催化剂上游氨浓度CV为4.6%,满足了表1中对该处浓度分布的要求。

图8 优化后反应器内氨浓度分布情况

5 结论

采用Fluent软件对460t/h煤粉炉的SCR脱硝系统进行了数值模拟,通过对AIG上游和首层催化剂上游各指标的分析,设计并优化了SCR脱硝装置的导流板布置方案,得到如下结论:

(1)优化前布置在各转弯处的导流板能够满足SCR系统压损小于450Pa的要求,但是未能满足AIG上游及首层催化剂上游的流场性能要求。

(2)进口上倾烟道增加两片导流板后,AIG上游烟气流速CV = 12.3%,首层催化剂上游氨浓度CV = 4.6%;整流格栅上方增加4片导流板后,反应器内部流场均匀性增强,首层催化剂上游烟气流速CV = 9.2%,最大烟气入射角为6.3o,因此优化后导流板布置方案能使SCR脱硝系统满足各项流场指标的要求。

[1]陈进生.火电厂烟气脱硝技术—选择性催化剂还原法[M].北京:中国电力出版社,2008.

[2]火电厂大气污染物排放标准(GB13223-2011)[S].北京:中国环境科学出版社,2011.

[3]陈莲芳.脱硝反应器流场与反应物混合模拟优化[D].济南:山东大学,2011.

[4]夏怀祥,段传和.选择性催化剂还原法(SCR)烟气脱硝[M].北京:中国电力出版社,2012.