常减压装置石脑油介质中的腐蚀行为研究

孙振铜 胡校苹 马长江 孙 安

(1.钢铁研究总院青岛海洋腐蚀研究所,山东 青岛 266071; 2.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071)

常减压装置石脑油介质中的腐蚀行为研究

孙振铜1,2胡校苹1,2马长江1,2孙 安1,2

(1.钢铁研究总院青岛海洋腐蚀研究所,山东 青岛 266071; 2.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071)

石脑油中常含有H2O、H2S和Cl-等,对石油化工的常减压装置具有很强的腐蚀性,易导致常减压装置的腐蚀破坏,给油品车间的安全生产带来隐患。通过XRD、SEM和能谱分析,研究常减压装置石脑油介质中的腐蚀成分和腐蚀形貌。结果表明,酸性石脑油的环境下,腐蚀产物主要是疏松且易脱落的粗晶粒四方硫铁矿FeS1-x和Fe3O4,无法在碳钢表面生成保护膜,形成了大量腐蚀坑。腐蚀机理主要是电化学腐蚀,NaCl等盐会促进腐蚀,H2S的存在有很强的渗氢作用,进一步加剧了腐蚀。

酸性石脑油 常减压装置 电化学腐蚀 防护对策

0 前言

近10年来,中国经济保持了高速发展,带动了成品油消费的强劲增长。为满足国内市场需求,需要进口大量原油,其中大量的含硫量大于0.5%、酸值(KOH)大于0.5mg/g的高硫高酸原油[1],不仅对炼化设备提出更高要求,而且作为裂解原料的炼化行业初级产品石脑油的硫含量也随之增高,为此在加工过程中对常减压装置产生了极为严重的腐蚀。这种腐蚀严重损害设备,这就要求对石脑油常减压装置管道的腐蚀进行分析,并找出防腐蚀的方法。

1 石脑油常减压装置的腐蚀状况

图1 管道左侧减薄较为严重

图2 管道上端减薄较为严重

图3 管道穿漏内壁宏观实貌

图4 管道穿漏外壁宏观实貌

1.1石脑油腐蚀介质

石脑油的成分(质量分数)烷烃和环烷烃占80%~90%,烯烃不大于2%,目前炼油厂加工高硫原油,石脑油中硫化氢的含量较高,储藏石脑油的罐底积水中含有H2S、Cl-等杂质。储存船运石脑油时,因伴有海水,使得腐蚀介质中Cl-浓度明显上升,对常减压设备造成腐蚀,不但缩短了设备的使用寿命,甚至还会导致管道穿孔、石脑油泄漏。而石脑油的挥发性很强,易燃、易爆,泄漏后一旦着火爆炸,后果不堪设想。而且生成的腐蚀产物FeS易与氧气发生反应放出大量的热量,接触空气时还会出现自燃现象。由此可见,石脑油具有很强的腐蚀性。

1.2常减压装置腐蚀情况

该厂常减压装置的操作条件如表1所示,该装备在运行不到3个月的时间内,发生了严重的腐蚀,换热器出口到水平弯头的部位由原先的11mm减薄到了现在的1~2mm,如图1,图2所示;发现以严重减薄部位为基点,向两边分开呈扇形区域,并且减薄程度逐渐减弱。部分常减压装置管道设置出现了腐蚀穿漏如图3,图4所示,穿漏管道内壁的周围有密集的麻坑,坑状管道内侧口附近点蚀严重,穿漏部位直径大约30~80mm,腐蚀十分严重。

2 腐蚀机理的研究

表1 常减压装备操作条件和材质情况

常减压装置石脑油介质的腐蚀结果是各类腐蚀的综合作用。由于石脑油的硫含量很高,而且几乎都是活性硫,活性硫会直接与钢制管道壁发生化学反应,生成硫化亚铁[2]。

2.1腐蚀产物的分析

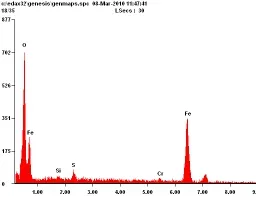

要弄清腐蚀原因,必须对盐垢和腐蚀产物以及腐蚀介质进行分析。本文通过对腐蚀产物的XRD射线衍射分析和紧靠金属表面锈层能谱分析确定其组成的结构,用容量分析确定主要成份的含量,结果见图5,图6和表2。

图5 腐蚀产物XRD衍射曲线

从图5的XRD衍射图谱我们分析得到主要的腐蚀产物为Fe3O4,Fe2O3,Fe (OH)2,Fe (OH)3;其中Fe3O4的量占主要。从XRD图谱中没有发现腐蚀产物FeS,这是因为硫化亚铁在管道潮湿的环境中极易被空气中的氧气氧化生成新的产物Fe3O4,而我们对紧贴基体表面新生成的腐蚀产物进行盐酸(体积百分比10%)浸泡处理时,能马上闻到强烈的臭鸡蛋气味的H2S气体。为 1.05%,其它为微量元素。因此铁锈的主要化合物为 Fe3O4、Fe2O3。由表2可知,铁锈中的氧含量偏高,铁含量偏低,硫含量大于石脑油中的硫含量,推断铁锈中还有少量FeSO4、FeCO3、FeS。且FeCO3含量不可能过高。

图6 金属表面的锈层能谱图

表2 金属表面的锈层能谱元素比例

从表2中可以看出,锈层中S的含量还是比较高的,实际测得铁锈中氧含量为21.62%,铁含量为73.71%,硫含量为 1.74%,铬含量为1.88%,硅含量

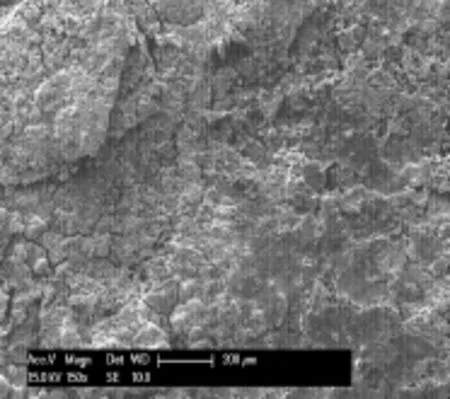

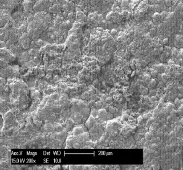

2.2酸性石脑油的电化学腐蚀

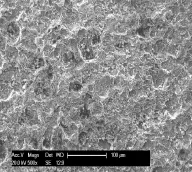

酸性水是指含电解质的酸性水溶液,腐蚀性很强。本厂腐蚀介质石脑油pH=4,属于酸性很强的腐蚀介质。强酸性水腐蚀管道的内壁腐蚀均匀,如图7和图8所示,分别为换热器出口附近和弯头部位腐蚀后的SEM扫描电镜图谱,从图中可以看出腐蚀产物基本是均匀附着在基体表面,整体属于均匀腐蚀。

图7 换热器出口附近腐蚀后扫描电镜图

图8 换热器出口弯头腐蚀后扫描电镜图

腐蚀机理为电化学腐蚀,腐蚀过程通过原电池原理工作进行。石脑油介质还有水,由于水中溶解氧和H+的存在发生如下电化学反应:

阴极反应:O2+2H2O+4e→4OH-或2H++2e→H2

阳极反应:Fe-2e→Fe2+

总反应式为: O2+2H2O+2Fe=2Fe(OH)2↓

由于石脑油中含有H2S,气态下的H2S对钢铁几乎是没有腐蚀性的,但是当介质中含有水,H2S在水中是极易水解的,钢材在H2S的水溶液中发生如下电化学反应:

阳极反应:Fe →Fe2++2e Fe2++ S2-→FeS ↓

阴极反应:2H++2e →2H→H2

即: Fe +H2S = FeS↓+ H2

H2S的水溶液与钢材表面反应生成FeS,它是一种和基体粘结力差、易脱落、易被氯化的物质,它与HCl反应生成溶于水的FeCl2使钢材的新鲜面又裸露于酸性环境中,从而使设备的腐蚀速率加快。

电池的阳极位于坑点内,坑点周围表面为阴极,上述反应导致在管道表面产生坑点的局部腐蚀-点腐蚀,反应生成很难溶解的Fe(OH)2和FeS沉淀,形成铁锈,同时由于外购石脑油中含有少量海水,NaCl等电解质的存在,给原电池离子电流提供了良好的导电性,加速了管道内壁的腐蚀,金属在氯化物溶液中易于发生点蚀,腐蚀点可能很活泼,有明显的穿透作用[3]。如图9是对腐蚀管道钢板进行“酸-醇”处理后金属基体表面SEM形貌,可看出基体面有较明显的腐蚀坑点。

图9 “酸—醇”处理后金属基体表面SEM形貌

2.3 H2S的渗氢作用

H2S除了直接腐蚀钢材以外,又是一种很强的渗氢介质,渗氢作用比HBr、HCl、C2H2、NH3、CH4及天然气、空气都要强烈,它不仅本身提供了氢源,而且还起着毒化剂的作用,阻碍氢原子结合成氢分子的反应,提高了表面的氢浓度,加速了氢往钢中扩散溶解的过程,从而促进了氢腐蚀。

由于H2S的存在也增加了腐蚀点的酸浓度及腐蚀速度,在局部地方发生了很剧烈的腐蚀,研究表明[4],在pH<7时,铁开始发生腐蚀,反应生成的氢原子具有可以向钢中缺陷聚集扩散渗透的能力,这种现象是氢在钢材中表现出来的陷捕效应,加剧了钢板的腐蚀和性能的改变。

另外有些较严重的腐蚀坑,这是酸性气体的露点腐蚀造成的。

2.4冲刷腐蚀影响分析

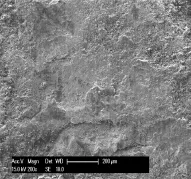

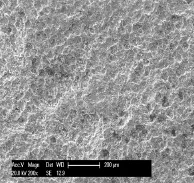

由于常减压装置介质具有一定的流速,所以本文对管道的冲刷腐蚀影响进行了分析。对腐蚀管道钢板进行“酸-醇”处理前后的金属基体表面SEM形貌观察,如图10和图11所示。

图10 “酸—醇”处理前的金属表面SEM图

图11 “酸—醇”处理后金属基体表面SEM图

从图10和11中我们没有看到冲刷腐蚀明显的“马蹄状”、“层流线状”、“紊流线状”等冲刷腐蚀特征,可推断该厂常减压装置管道内壁没有明显的冲刷腐蚀影响。

3 结论

(1) H2S和水在石脑油中形成酸性水的环境,是造成石脑油常减压装置腐蚀的主要原因;

(2) 腐蚀产物主要为四方硫铁矿FeS1-x和Fe3O4,质地疏松易脱落,无法在碳钢表面生成保护膜,形成了大量腐蚀点坑;

(3) 腐蚀方式主要为电化学腐蚀,NaCl等盐的存在促进了腐蚀;H2S的存在有很强的渗氢作用,进一步加剧了腐蚀。

[1] 丁庆如. 常减压蒸馏装置高温冲刷腐蚀与防护[J]. 腐蚀与防护, 1995, 16(4): 194-196+181.

[2] 丁德武. 硫化亚铁引发储油罐着火机理及其研究进展[J]. 石油化工腐蚀与防护, 2008, 25(1):1-5.

[3] 孙昱. 石脑油储罐的腐蚀与防护[J]. 全面腐蚀控制, 2013,11:53-55.

[4] 张林青. 含硫油加氢装置中典型的腐蚀与防护[J]. 化工设计, 2004,1: 14-19+1.

The Corrosion Behavior of often Pressure-relief Devices in Naphtha Medium

SUN Zhen-tong1,2,HU Xiao-ping1,2,MA Chang-jiang1,2,SUN An1,2

(1.Qingdao Research Institute for Marine Corrosion Central Iron & Steel Research Institute, Qingdao 266071, China; 2.Qingdao NCS Testing & Corrosion Protection Technology Co.,Ltd, Qingdao 266071, China)

Naphtha often contains H2O, H2S, and Cl-, etc, often pressure-relief device of petrochemical industry has a strong corrosion resistance, easy to cause corrosion and damage, often pressure-relief devices bring oil workshop production safety hidden trouble. By XRD, SEM and energy spectrum analysis, the research often pressure-relief device corrosion medium naphtha composition and morphology of corrosion. Results showed that the acidic environment of naphtha, corrosion products mainly is loose and easy to fall off the coarse grain of square pyrite FeS1-xand Fe3O4, unable to form a protective film on carbon steel surface, forming a large amount of corrosion pit. Electrochemical corrosion, the corrosion mechanism is mainly such as NaCl salt can promote the corrosion, the presence of H2S has a strong hydrogen permeability function, further corrosion.

acidic naphtha; often pressure-relief devices; electrochemical corrosion; protection measures

TE988

A

10.13726/j.cnki.11-2706/tq.2014.08.030.04

孙振铜 (1984 -),男,山东淄博人,项目经理,工程师,硕士, 主要研究材料的腐蚀与防护。