纯电动轿车电液复合制动控制策略仿真

解少博 刘玺斌 王 佳 魏 朗

(陕西汽车集团有限责任公司1) 西安 710049) (长安大学汽车学院2) 西安 710064)

电动汽车的显著特点是能够在制动过程中使驱动电机工作于发电状态将车辆的动能转化为电能存储到电池组或电容中,实现能量回馈,从而有效节约能源并增加车辆的续驶里程[1].针对电动汽车电液复合制动提出的控制策略众多,如基于效率优化的制动控制策略[2]、基于滑移率试探的制动控制策略和基于最优控制理论的制动能量回收策略[3-4].这些制动控制策略,关注较多的是如何最大化地回收制动能量,而对制动过程是否满足法规和制动稳定性则考虑较少.本文分析了前轮驱动纯电动轿车在制动法规的要求下前、后轴制动力的分配关系,并就如何协调两种制动源,使其既满足驾驶员的制动感觉,又符合制动法规的要求提出了电液复合制动控制策略.通过高、低附着路面上不同制动强度的仿真和基于台架试验数据的工况仿真对提出的控制策略进行了验证.

1 电液复合制动控制策略

1.1 控制策略的制定原则

1)驾驶员的制动感觉 制动控制策略首先要符合驾驶员的操纵习惯和制动感觉,使其做出正确的操作.制动器总制动力应平稳跟随驾驶员的制动踏板需求,不能出现制动减速度突然增大的情况,以免驾驶员误动作.

2)制动法规的要求 在制动过程中为了避免后轮抱死出现侧滑或前轮抱死失去转向能力等危险情况,应该满足法规对于制动过程的要求.

3)能量回馈要求 在满足上述条件及储能装置能力的前提下,最大限度地回馈电能,增加车辆的续驶里程.

1.2 制动过程的法规要求

由汽车制动过程的受力分析可知,如果后轴出现抱死现象,则侧向附着能力将急剧下降,可能出现后轴侧滑的危险工况,车辆将处于不稳定的运动状态.为了避免此类情况,对前后制动器制动力为固定比值的制动系统进行设计时,应该让制动力分配线即β线位于理想制动力曲线(I曲线)的下方,如图1所示.另一方面,β线还应该尽量靠近I曲线,使前轮抱死前车辆能够获得较大的制动减速度从而缩短制动距离.若从制动强度和利用附着系数关系来分析,则要求前轴利用附着系数曲线在45°线的上方并尽量靠近对角线.

为了保证制动过程的稳定性和安全性,法规也提出了明确要求.文献[5]和欧洲经济委员会制定的ECE—R13法规对车辆制动过程规定:对于路面附着系数φ=0.2~0.8之间的各种车辆,要求制动强度满足

式中:φ为路面附着系数;z为制动强度.

1.3 控制策略的提出

为了尽量使驾驶员在制动过程中有和原液压制动系统同样的制动感觉,本文提出的控制策略仅对总液压制动力和电机制动力进行分配,这可以通过控制制动主缸来实现[6],同时保持原有液压制动器前后轴制动力的固定分配关系,无需对前后轴液压制动力进行精细的调节以降低对硬件的要求.同时满足法规对制动过程的要求.见图1.

图1 电液复合制动控制策略示意图

图1 中f线组为前轮抱死时的前、后轮地面制动力关系曲线,r线组为后轮抱死时的前、后轮地面制动力关系曲线,OH线为前后轴制动器制动力具有固定比值的前、后轴制动器制动力曲线,即β线.对于前轮驱动的电动汽车,由于前轴增加了电机制动力,使原制动力分配线右移,即β线变为EF线.若车辆在附着系数较低的路面(如附着系数为0.5的路面)上制动时,根据式(1)的规定,要求前轮抱死前车辆制动强度大于0.1+0.85(0.5-0.2)=0.355.点B 为EF 线和附着系数为0.5对应的f线的交点,可知MB是制动强度为0.355的等强度制动力线.当车辆在附着系数为0.5的路面上制动时,为满足法规要求,电液复合制动的β线应位于EF线的上方.设前轴制动力为Freg,则要求电机提供给前轴的制动力应小于该值才能满足法规的要求.如果电机提供的制动力为OG,则对应的β线变为GC,此时,制动力增长到C点(GC和0.5f线的交点)前轮即抱死,制动强度变为zC,明显小于EF对应的制动强度zB.由此可知,在特定的附着路面和制动强度下尤其是在低附着系数路面上,并非电机制动力越大越好,为满足法规的要求和获得较好的制动稳定性,需要限制电机的再生制动力矩.

在特定附着系数的路面上如附着系数为0.5的路面,设某时刻电机能够提供的最大制动力矩为Freg时,则前后制动力关系曲线变为EF,当制动强度达到B点所在的制动强度zB时前轮抱死,此时有如下关系

式中:zB为前轮抱死时车辆的制动强度;G为车辆重量;ED和DB分别为对应前、后轴的液压制动力.

对于前、后轴制动力具有固定分配关系的制动器,其前、后轴制动力存在关系

综合式(1)~(3)可得我国行业标准ZBT24007-198和ECE—R13约束下允许电机提供的最大回馈力为

式中:b为车辆质心到后轴的距离;L为轴距;hg为质心高度;Z为制动强度;φ为路面的附着系数;Fmax为制动过程电机施加的最大制动力.

根据上述分析,制定的电液复合制动力分配策略如图2所示.图中,Freg为电机能够提供的制动力矩,Fmax为特定附着路面上电机制动力矩的限值,Fm为电机实际制动力.可以看到,该控制策略使总制动力满足驾驶员的制动需求,从而使驾驶员具有和原来液压制动系统一样的制动感觉,制动减速度不会突然增大.同时,满足了制动法规的要求.另外,保留了前后制动器制动力的固定比例分配关系.

图2 电液复合制动控制策略

2 仿真建模

2.1 电机及控制器模型

为方便计算并具有较好的通用性,建模过程中电机及控制器模型选择经验模型,即通过电机的外特性曲线求得电机当前工作点的转矩值

式中:Te为电机的输出转矩;α为电机控制器的电子油门指令;n为电机的转速.通过电机转速和油门信号查表得到当前工作点的电机输出转矩.

在功率传递过程中,考虑到电机及控制器的铜损、铁损、机械损耗和杂散损耗等,其效率可表达为

即电机效率为电机力矩和转速的函数,仿真中通过二维查表来得到当前工作点的效率.

2.2 传动系统模型

电机力矩通过一定减速比的减速箱传递至车轮,对于制动工况

式中:Tb为施加于车轮的制动力矩;Te为电机的制动力矩;ig为变速箱传递比;ηm为传动系统的机械效率.

2.3 电池组模型

1)电池单体等效模型 采用等效单体模型分析电池的充放电过程,该模型将单体等效为一个由开路电压源和内阻串联而成的电路.另外,对电池荷电状态的计算采用安时计量法求得

式中:SOCinitial为电池组的初始荷电状态;C为电池最大容量.Cuse为电池组充入的电量,对于充电过程

式中:ηc为充电效率;I为负值.

3 仿真和分析

在Matlab/simulink中通过不同附着路面和不同工况下的仿真对提出的制动控制策略进行验证和分析.仿真中的主要参数为:车辆总质量1 463 kg,质心距前、后轴的距离分别为1.108m和1.42 m,重心高度0.5m,前后轴制动力分配系数0.6.迎风面积2.1m2,风阻系数0.3,滚动阻力系数0.015,轮胎半径0.27m,减速比7.13,传动系统机械效率0.95.电机最大功率为60kW,额定转速3 000r/min,最高转速8 000r/min,最大转矩200 N·m.电池的初始荷电状态0.6,电池的标称容量为240Ah,电池额度电压300V.

3.1 高附着系数路面制动仿真

在附着系数为0.9的高附路面上,当制动强度达到0.6时,如图3a)所示,车辆的速度从25m·s-1经过约5s停驶,见图3b).图3c)为制动过程中的电机制动力矩和液压制动力矩的变化过程,可以看到,电机实际输出力矩和电机能够提供的最大力矩相同,即在该高附着系数路面上电机充分发挥回馈能力也能满足制动法规要求.制动过程中电池荷电状态变化见图3d)所示.

3.2 低附着系数路面制动仿真

本次仿真在附着系数为0.45的低附着路面进行,制动强度为0.33,如图4a)所示.由于路面附着系数较低,车辆从初始的25m·s-1到完全停车持续了约8s,如图4b)所示.从图4c)中的电机和液压制动力矩可以看出,在低附着路面,为了避免前轮抱死的危险工况,电机实际输出力矩小于其能够输出的最大力矩,即为了满足法规要求,电机的制动力矩并没有完全发挥.制动过程中电池组的荷电状态如图4d)所示.

3.3 基于台架试验的工况制动仿真

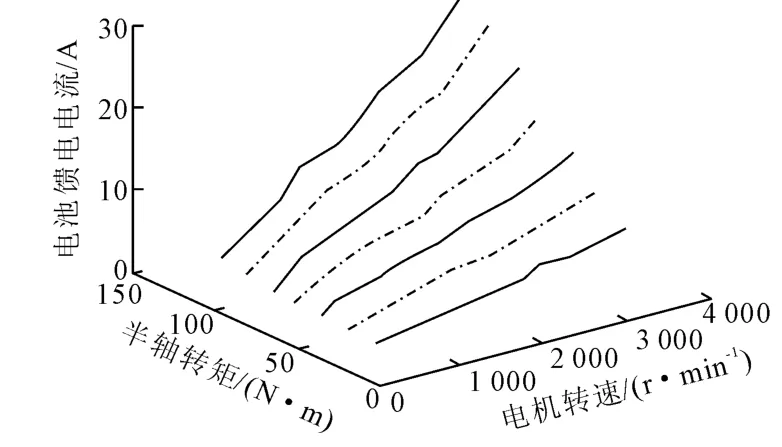

为了更加真实地模拟电液复合制动控制策略,通过电力测功机、增速箱、转矩转速传感器直接与车用半轴和驱动电机总成相连构成试验台架进行不同条件下电机发电状态下电池组回馈电流试验.试验用驱动电机的额度功率为16kW,额度转速为1 800r·min-1.

试验中通过上位机来控制电机的输入扭矩,通过测功机中的主控柜来给测功电机发送转速或转矩指令以反拖驱动系统电机.考虑到增速箱的搅油损失和机械传动效率,试验中通过转矩传感器直接读取半轴转矩,回馈的电流值从电池管理系统获得.试验中驱动电机工作在转矩模式,通过上位机施加给电机的力矩值从-5N·m开始,并间隔2.5 N·m测试7组到-20N·m,测功机工作在恒转速模型,使得半轴的转速从40r·min-1,每隔20 r·min-1测试26组数据到700r·min-1,对应的电机转速从207~3 632r·min-1.

图5为不同电机转速下回馈得到的电池组电流,可以看到,在相同的半轴输入转矩(对应车辆相同的阻力)下,随着电机转速的增加,电池回馈的电流逐渐上升;输入半轴的转矩越大,回收的电量也越大.

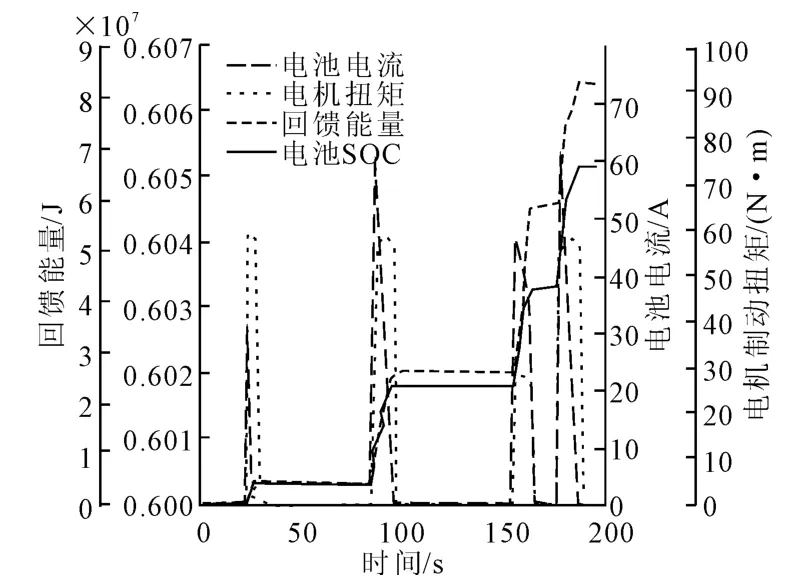

基于台架试验数据,参考GB/T18386中关于电动汽车能量消耗率和续驶里程试验方法中提供的参考试验工况[7],选取其中的基本市区循环,并基于提出的控制策略来模拟电动汽车的制动过程.模拟过程中设定道路为干燥路面,路面附着系数为0.8.

图3 高附着路面制动仿真结果

图4 低附着路面制动仿真结果

图5 电机回馈制动特性图

基本市区工况循环持续195s,电池组初始SOC为0.6,车辆制动4次,如图6所示.制动减速度在-0.889 2~-1.126m·s-2区间内变化,属于低强度制动,需要的电机最大制动力矩为59.4N·m.从图7中可以看到,伴随着每一次制动过程,电池均会吸收到从电机传递过来的电能,从而给动力电池充电,以增加续驶里程.另外,从图7中还可以看到车辆在制动过程中的最大回馈电流为66A.由于车辆行驶在干燥的高附着系数路面,并且属于低强度制动,前轮的电机制动力矩没有得到限制.

图6 基本市区循环工况和车辆加速度

图7 制动过程各参量变化

4 结 论

1)本文基于制动法规要求对纯电动轿车电液复合制动过程中前后轴的制动力及其对稳定性的影响进行了分析;在此基础上提出一种电液复合制动控制策略,该控制策略没有改变原液压系统前后轴制动力分配关系,通过限制电机的制动力矩使其满足制动法规的要求.

2)通过高、低附着系数路面上不同制动强度的仿真对提出的控制策略进行了验证.结果表明,在低附着系数路面上,为了保证前轮不被抱死,电机的制动力矩必须根据路面附着系数进行限制,而并非完全最大化地施加于前轮.

3)通过驱动电机、半轴、增速箱、测功机和电池组等进行了台架试验,得到了车辆制动过程中电动机的回馈电流大小,并利用测试数据对基本市区工况进行了模拟,从而为车辆制动控制策略的制定提供了参考.

[1]陈清泉,孙逢春.现代电动汽车技术[M].北京:北京理工大学出版社,2004.

[2]杨 阳,秦大同,胡明辉,等.基于效率优化的混合动力再生制动控制策略[J].中国机械工程,2009,20(11):1376-1380.

[3]周 磊,罗禹贡,杨殿阁,等.基于滑移率试探的电动车辆制动控制策略[J].清华大学学报,2008,48(5):883-887.

[4]罗禹贡,李 蓬,金达锋,等.基于最优控制理论的制动能量回收策略研究[J].汽车工程,2006,28(4):356-360.

[5]ZBT 24007—1989汽车制动系统结构、性能及试验[S].北京:人民交通出版社,1989.

[6]ALBRICHSFELD C,KARNER J.Brake system for hybrid and electric vehicles[C]∥SAE Paper,2009-01-17.

[7]GB/T 18386—2005电动汽车能量消耗和续驶里程[S].北京:人民交通出版社,2005.