单机架可逆轧机主电机无功补偿分析

杨建勋

(无锡惠科电工高新技术有限公司,江苏无锡214174)

单机架可逆轧机主电机无功补偿分析

杨建勋

(无锡惠科电工高新技术有限公司,江苏无锡214174)

通过对某轧钢企业典型轧机的主电机的静态无功补偿前后的电能质量进行监测,并通过数据分析,得出可逆轧机主电机无需更换动态补偿,静态补偿装置完全可以满足实际使用要求的结论。

单机架;可逆轧机;无功补偿

1 概述

钢铁行业是国家的九大耗能行业之一,冷轧机是冷轧带钢生产的最主要设备,其电能消耗的高低直接影响了带钢企业的生产成本。根据国家《功率因数调整电费办法》的规定,用户功率因数达不到规定值的要求将使电费单价上升,这就直接导致企业电费支出的增加。而轧机使用过程中的功率因数一般均较低,这就要求企业增加无功补偿装置以提高功率因数。

单机架可逆轧机因不同道次的轧制规程不同,导致其主电机的输入功率有较大的差异,而驱动电机一般采用直流电机,由相控直流调速装置进行调速。根据电机负载率的不同,其直流调速装置的相控导通角也将改变,直接导致功率因数随负载率的降低而降低。一般来讲,可逆轧机主机侧功率因数在0.2~0.8之间。而电力公司要求接入设备功率因数必须达到0.9,这就要求进行无功补偿。目前带钢生产企业普遍采用的是静态无功补偿装置,由于设备运行过程中无功功率是不断变化的,导致功率因数也将不断改变,从目前的普遍情况来看,补偿后的功率因数都不是太理想,许多文章都提及要将静态补偿改为动态补偿[1,2]。

为了能掌握带钢生产企业的设备实际运行情况,更好地提出既满足电力部门对功率因数的限制要求,又能体现经济性,以最少的投入收到最合适的效果,同时还能有效节约带钢生产行业企业的电能消耗,本文对某钢铁企业的单机架四辊1 200 mm可逆轧机的主电机供电线路中无功补偿前后两个位置进行了电能监测。

2 监测基本情况

其基本情况如下:测点的设置位置如图1所示。设备配置情况为:主轧机两台:Z710-710型他励直流电机,功率1 400 kW,电压750 V,电流1 976 A;调速装置:SIEMENS 6RA70相控整流调整器;主机供电变压器型号:SS9 4400 kVA/10 kV/750 V;静态无功补偿装置:容量为1 250 kvar,分组投切,单组投切量为25 kvar。监测设备:PQUBE电能质量分析仪。

图11 200 mm冷轧机主轧机电气系统图

3 监测结果及分析

3.1 功率因数变化

如图2所示,为无功补偿前后两测点的功率因数变化曲线。

由图2可知,补偿前功率因数最高可接近0.8,平均在0.3~0.7之间,而补偿后功率因数最高可达0.95左右。平均约为0.6~0.8之间。

图2 补偿前、后功率因数变化曲线

由轧机系统运行相关资料知,在轧制过程中功率因数都不高。原因是轧机系统使用直流电机作为动力设备,虽然在直流电机工作时不存在功率因数的说法,但导致测量时功率因数较低的主要原因是由轧机系统的整流装置产生的。整流系统中,供电电压为正弦波而电流为非正弦波,其中只有基波的正弦分量与电源电压同一频率产生有功功率,其他次谐波电流与供电电压的频率不同,故只能产生无功功率,与此同时会产生电流波形的畸变[3]。本轧机系统的整流装置为西门子6DR70系列三相全桥式相控整流调速装置,由于整流装置后面的负载为直流电机,近似等效为感性负载。直流调速装置的输入功率因数可以用式(1)表示:

式中,琢为整流电路的导通角。

图2所示的功率因数曲线不能清楚反映功率因数与轧制工作过程的变化,再取出典型时段的情况来进行分析。

图3所示为在某一时段一个较完整钢带轧制过程中的有功功率与功率因数的对应变化图。由图3可见,当轧制第一道次时有功功率的消耗为0.4 MW,对应的功率因数最低不到0.4;第二、三道次有功功率消耗最大达1 MW以上,功率因数也达到0.7;可见相控整流设备导通角越小,设备输出的有功功率越大,设备输入端的功率因数越高。随着后续道次有功功率消耗的下降,功率因数也有一定的下降,最后道次功率因数不到0.6,但没有跟随有功功率成比例下降,是因为后续几个道次随着轧制速度提高电机以高于基速运行,控制系统采用弱磁调速从而使功率因数下降趋缓。

图3 补偿前有功功率与功率因数变化曲线

3.2 无功补偿情况分析

根据测点1、2无功补偿前后的功率因数变化情况,选择运行较稳定的某日3:40~7:40时间段,为两卷完整的钢带的轧制过程,根据监测数据绘出如图4所示的功率因数变化曲线。

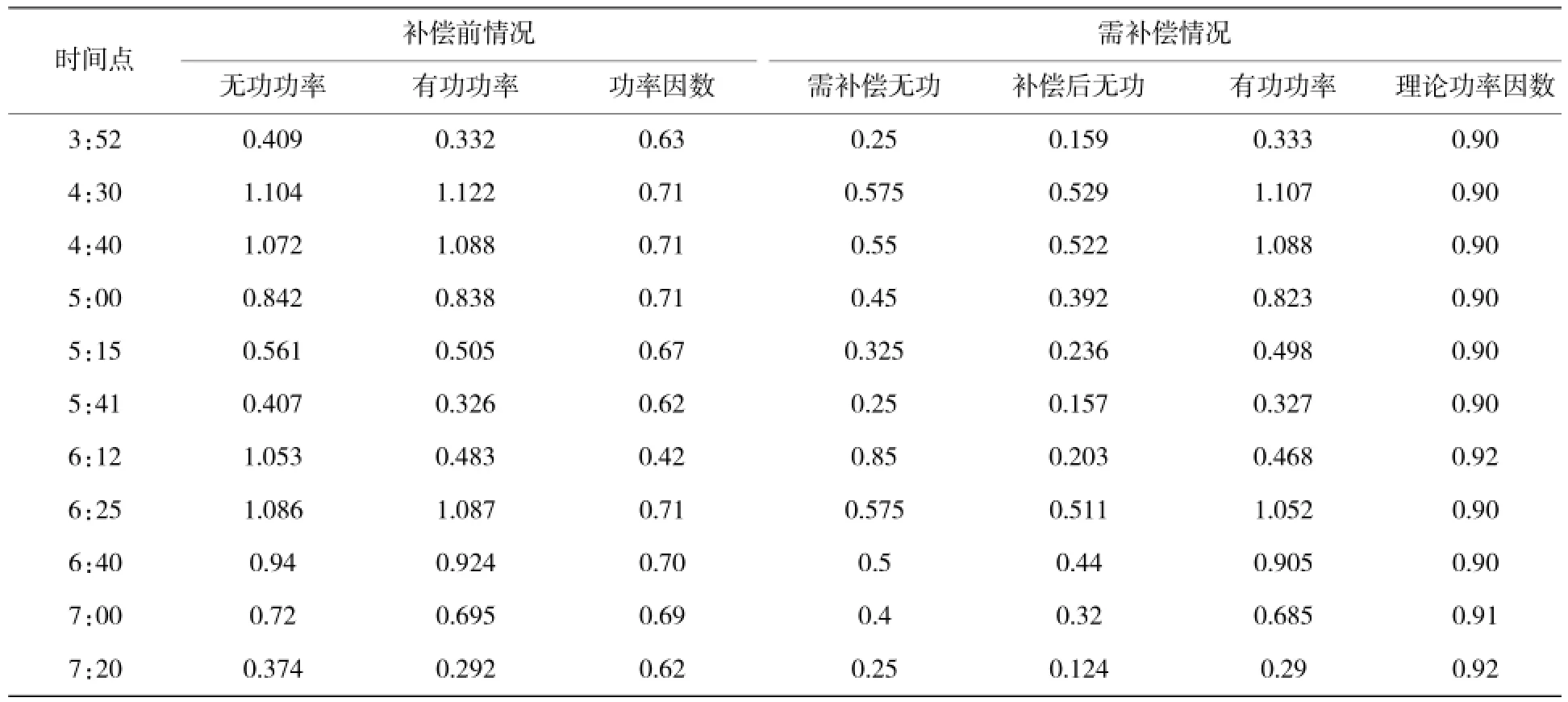

从图4中测点1的变化曲线可看出,部分道次补偿后功率因数没能达到补偿要求,针对各道次选取了其中的各点数据作对比如表1所示。由表1可看到部分道次补偿后的功率因数只有0.62、0.82、0.76、0.68。系统所配置的静态无功补偿装置的容量为1 250 kvar,而测点2的最大无功功率为1 104 kvar,可知补偿装置的容量完全能满足补偿要求[4],说明是补偿装置的控制有问题。比较明显的是第一道次,补偿前后无功功率基本相同,说明无功补偿装置没有动作。

图4 某日3:40~7:40补偿前后功率因数变化曲线和补偿前无功变化曲线

表1 补偿前后无功功率及功率因数对比

表2为根据实测数据,计算出的理论需补偿无功情况,折算成现在实际使用中的静态无功补偿装置的单位投切量为25 kvar进行估算,并估算出理论上能达到的功率因数。

表2 理论补偿量及功率因数计算表

由表1、2进行对比,发现轧机在轧制过程中部分道次存在无功补偿装置没能投切到位出现功率因数偏低的情况,而部分道次的无功投切量较大,使功率因数明显偏高,最高能达到0.94。结合图4中补偿前虽然各道次的无功变化较大,但同一道次内的无功变化量不大的情况来看,根据表2列出的理论补偿情况来看,采用系统现有配置的静态无功补偿装置是完全可以满足使用要求的,只是无功补偿装置的运行状态不正常所致。

3.3 无功补偿对谐波的影响

3.3.1 无功补偿对电压谐波畸变率THD和电流谐波畸变率TDD的影响

由图5可知,无功补偿前后电压畸变率THD基本没有变化,在8%以内变化。而补偿前电流畸变率TDD在15%以内,补偿后减小到10%以内。电流的畸变主要是由相控整流调速装置引起的。而无功补偿装置起到了一定的抑制谐波电流的作用。

3.3.2 电流谐波分布

图5 补偿前后THD和TDD变化曲线

图6补偿前后电流谐波分布情况

图6 所示为补偿前后电流谐波分布情况。由图6可知,补偿前后的电流谐波均以5次、7次、11次、13次等6K±1次谐波为主,其中5次谐波幅值最大,补偿前为34.62%,补偿后为35.98%;其余谐波均较小,补偿前幅值在8.5%以内,补偿后在6.5%以内。

随着无功补偿前后无功电流的变化,各次谐波的变化并不相同,表3列出测点1、2各次谐波电流变化对比表,从表3中可以看出,11、13、23、25、35、47等12K±1次谐波补偿后有明显低于按比例折算值,而5、7、17、19、29、31、41次谐波则高于按比例折算值。可知现配置的无功补偿装置对12K±1次谐波起到一定的抑制作用,而对5、7、17、19、29、31、41次等谐波不起作用。

采用相控整流装置为直流电机供电时,电流的脉动频率较大,这将会增大电机绕组的铜耗[5]。这是因为绕组的铜损耗与电流的有效值的平方(等于各次谐波电流有效值平方之和)成正比,同时电流的交流分量还使导线中电流分布不均匀,也导致铜耗的增加,此外交流磁通分量在铁芯中产生附加的涡流和磁滞损耗也增加了铁耗,这些损耗的增加导致轧机发热量变大,温升增加,影响直流轧机的使用寿命。从监测数据来看,其中5次谐波幅值较大达到35%左右,有必要增添滤波装置以降低5次谐波对设备的影响,从投资回报率及监测数据情况综合考虑,选择价格相对较便宜的无源滤波装置就可以满足使用要求。

表3 补偿前后各次谐波电流变化表

4 结论

从对1200 mm单机架可逆轧机主电机线路中无功补偿前后用电情况进行监测分析,可得出结论如下:

(1)无功补偿前的功率因数的变化是随着轧机各道次轧制规程而变化的。验证了功率因数与相控整流设备的导通角有关的情况;

(2)静态无功补偿装置是可以满足轧机主电机的补偿要求的。轧钢企业所用无功补偿设备经常处于非正常运行状态导致功率因数不理想,需定期检查设备运行状态,使补偿到位;

(3)无功补偿装置不仅可进行无功功率的补偿,提高功率因数,还会对谐波电流起一定的滤波作用。从监测设备情况来看,无功补偿装置对2K±1次电流谐波起滤波作用;

(4)可逆轧机主电机所用相控整流调速装置所产生的电流谐波,可用无源滤波装置进行滤波,以消除谐波对设备及电网的影响。

后续又对该企业的1 050 mm、900 mm、1 200 mm等多台可逆轧机进行监测,经数据分析得到了相类似的结果,这也进一步证实了以上的结论。

[1]李旺太.功率因数补偿在冷轧机中的应用[J].有色冶金节能,2009(4):48-51.

[2]张艳伟,雷慧杰.轧钢电网中动态无功补偿技术的研究[J].机电信息,2009,24:34,49.

[3]郝宏昭.六辊可逆冷轧机整流变压器谐波电流分析计算[J].冶金自动化,2009,33(1):57-59.

[4]电力节能技术丛书编委会.用电系统节能技术[M].北京:中国电力出版社,2008:46-54.

[5]刘利军.节电技术及其工程应用[M].北京:中国电力出版社,2011.

Analysis of Reactive Power Compensation of the Main Motor in Single-stand Reversible Rolling Mill

YANG Jianxun

(Wuxi Hui-ke Electrical Technology Co.Ltd.,Wuxi,Jiangsu 214174,China)

Through monitoring and data analysis of the electric power quality before and after adopting static reactive power compensation of the main motor in a typical rolling mill,it is concluded that static reactive power compensator can fully satisfy operation requirements and need not be replaced by dynamic reactive power compensation.

single stand;reversible cold rolling mill;reactive power compensation

TM714.3

B

1006-6764(2014)09-0010-05

2014-04-22

杨建勋(1971-),男,高级工程师,主要研究方向工业企业电力节能技术。