甲基磺酸盐体系Pb-Sn-Cu合金镀液性能的研究

郭远凯,赖俐超,张丰如,唐春保

(嘉应学院 化学与环境学院,广东 梅州 514015)

Pb-Sn-Cu三元合金塑性较高,能产生顺应性变性,可作为良好的减摩性材料应用于汽车的轴瓦上.传统的电镀Pb-Sn-Cu三元合金工艺获得的镀层晶粒粗大,镀层厚度不一致,镀层的锡原子易向基体扩散,镀液废水较难处理等缺点.因此,各种新型、环保的电镀体系的研究开发尤其重要,目前研究应用最多的是甲基磺酸盐体系[1].甲基磺酸盐电镀Pb-Sn-Cu合金工艺保持了传统氟硼酸盐电镀体系镀液成分简单、可方便调整控制镀层成分等优点.同时,由于甲基磺酸没有毒性,克服了氟硼酸盐电镀体系污染环境的缺点.本课题组采用甲基磺酸盐配制Pb-Sn-Cu合金镀液,测定镀液的电导率、阴极电流效率和极化曲线等镀液参数,同时测试了该镀液的分散能力、深镀能力以及镀液的稳定性,为采用甲基磺酸电镀Pb-Sn-Cu三元合金的实际生产提供技术参考.

1 甲基磺酸盐Pb-Sn-Cu合金工艺[2]

1.1 工艺流程

除油─超声波清洗─水洗─电镀铅锡铜合金─水洗─干燥─检验.

1.2 镀液配方及工艺条件

采用最优的镀液配方和工艺条件:Pb2+100 g/L,Sn2+10 g/L,Cu2+3 g/L,CH3SO3H 140 g/L,Jk 3 A/dm2,θ25°C,阳极 Sn10Pb,45 min.

2 结果与讨论

2.1 电导率

镀液导电能力的强弱直接影响电镀液的性能.具有良好导电性的镀液,可以降低能源消耗,便于控制镀液温度,提高电流效率、提高镀液的覆盖能力和分散能力.镀液导电性的高低取决于镀液的组成、浓度及温度等因素.经测定,镀液电导率为0.89×105μs·cm-1.

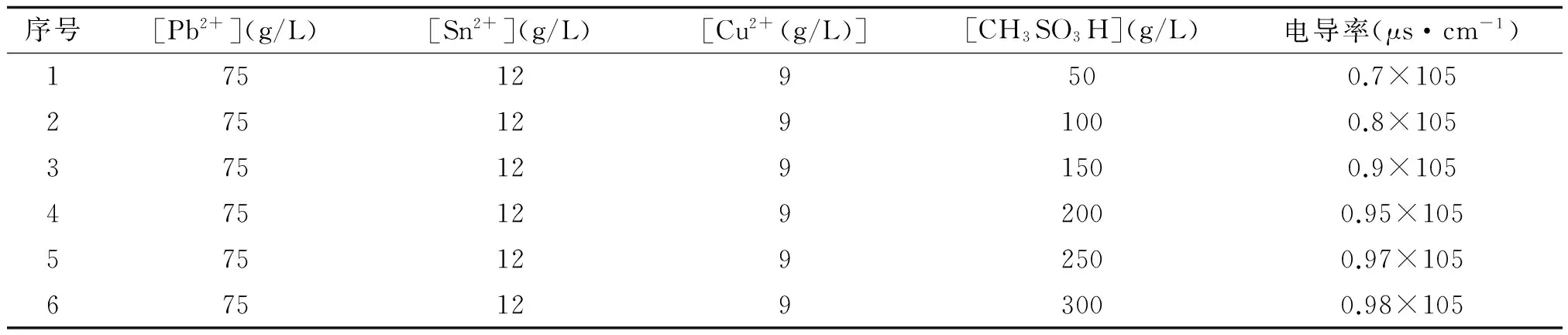

表1游离甲基磺酸对电导率的影响

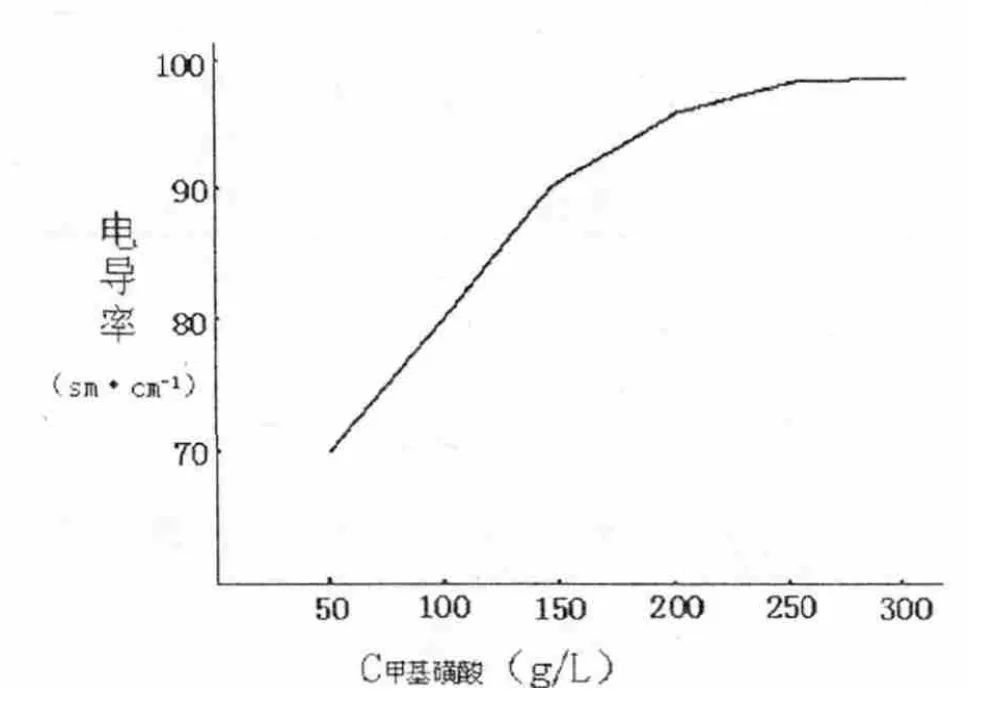

实验发现,镀液在铅、锡、铜三种成分不变的情况下,镀液的电导率随着游离甲基磺酸浓度的增加而增大(图1).因此,增大甲基磺酸的浓度,既有利于提高镀液的电导率,降低槽端电压;也有利于防止水解现象的发生.但是,因同离子效应的影响,游离甲基磺酸浓度提高会降低主盐的溶解度.因此,要增大Pb-Sn-Cu三元合金镀液的导电性,降低能源消耗,提高能源利用率,实际应用中游离甲基磺酸的浓度可控制在140~150 g/L左右.

图1甲基磺酸浓度对电导率的影响

2.2 阴极电流效率

在电镀生产中,在相同的电流密度下,沉积相同厚度的镀层,阴极电流效率高,则所用的电镀时间短,提高工作效率.阴极电流效率高的镀液,在电镀过程中阴极析出的氢气少,一方面可以减少析出的氢原子向镀层和基体内部渗透而引起的镀层和基体的氢脆性;另一方面可以减少气雾带出的镀液损失以及对环境造成的污染.

将镀液槽中的阴极试片a和铜库仑计的阴极试片b洗净、烘干并准确称量.按镀液工艺要求通电一段时间后,取出试片a和b,洗净、烘干再准确称量,计算阴极电流效率.

实验结果得知:随着电流密度的增大,电流效率逐渐降低,最低电流效率可达86.48%.

2.3 极化曲线

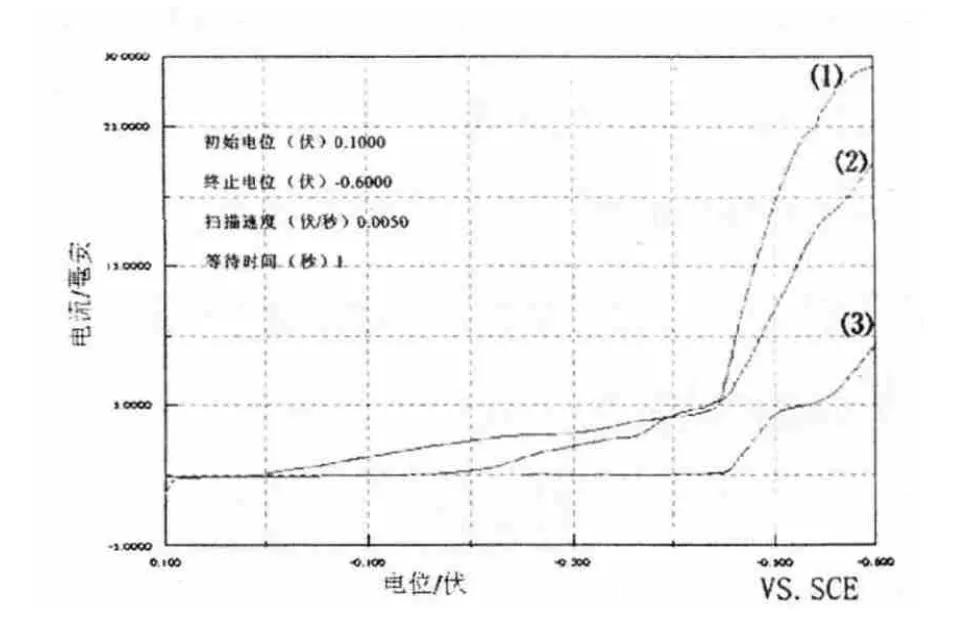

本试验采用LK98BⅡ微机电化学分析系统完成.在基础镀液中,加入不同浓度及组成的添加剂,测定不同配方镀液的极化曲线,结果见图2.

图2 不同添加剂对极化曲线的影响

(1)基础镀液+对苯二酚3g/L

(2)基础镀液+蛋白胨(3g/L)+对苯二酚(3g/L)

(3)基础镀液+蛋白胨(3g/L)+明胶(2g/L)+间苯二酚(5g/L)

从曲线abc可以看出,它们的共同特征是电流密度开始增加时,阴极极化显著增大,电势负移;在同一电流密度下,电极电位是a>b>c,说明c阴极极化最大,其次是b,a阴极极化最小.显然,在镀液中加入蛋白胨后,可以使阴极极化增大;而在镀液中同时加入蛋白胨和明胶后,可以使阴极极化变的更大.由于提高阴极极化,可以改善镀液的分散能力,因此在工艺上可以适当在镀液里加入添加剂-蛋白胨和明胶.

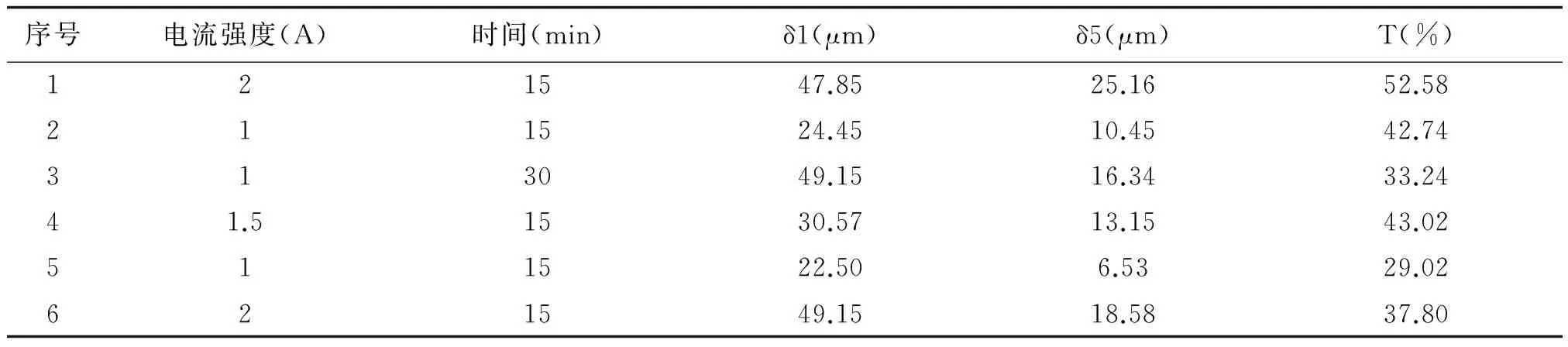

2.4 分散能力

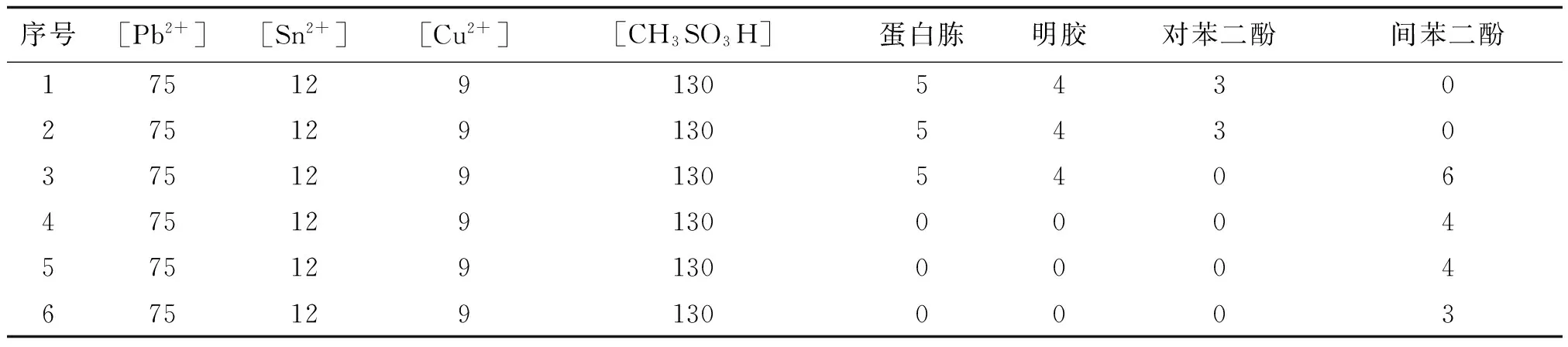

本试验采用霍尔槽法来测定Pb-Sn-Cu三元合金镀液的分散能力.根据表2所示镀液配方测定不同镀液的分散能力,结果见表3.

表2 Pb-Sn-Cu三元合金镀液试验配方(单位:g/L)

表3 不同配方镀液的分散能力

实验结果表明:在镀液配方相同的情况下,镀液的分散能力随着电流强度的增大而增大;在电流强度相同的情况下,加了添加剂的镀液的分散能力较没加添加剂的镀液要好,说明添加剂可以改善镀液性能.

2.5深镀能力

本试验采用管形内孔法测定镀液的深镀能力,取一根孔径为5mm、长度为50mm的紫铜管,放置于试验槽中,管口正对阳极.通电电镀一定时间后,取出清洗干净并干燥后,沿中轴线剖开,测量镀层镀进管内的深度为50mm,说明试验镀液的深镀能力达100%.

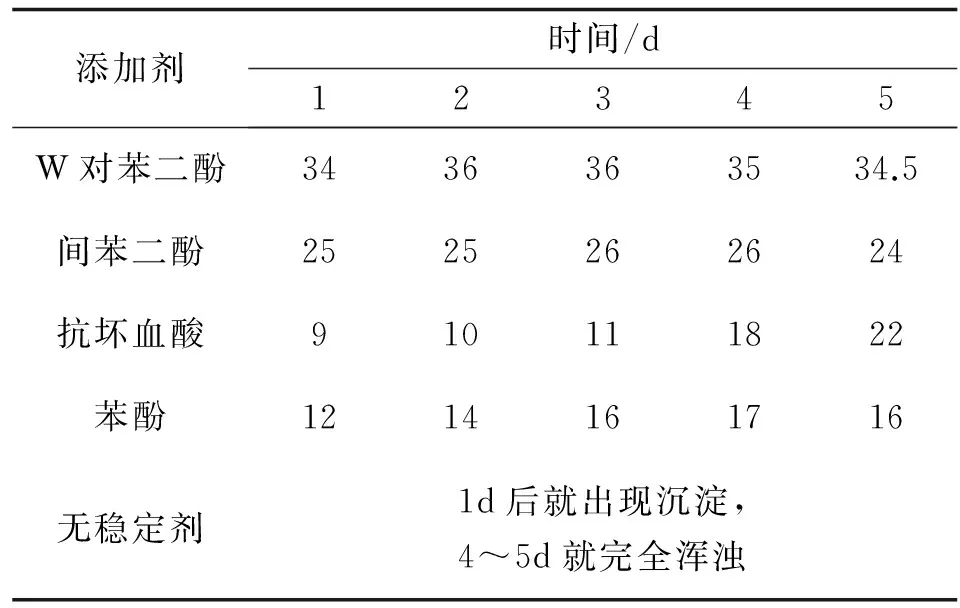

2.6镀液的稳定性

把基础镀液和分别添加了少量稳定剂的镀液放置于空气中自然氧化,观察镀液产生沉淀及变浑浊所经历的时间.实验结果见表4.[3]

表4添加剂对镀液稳定性的影响g/L

添加剂时间/d12345W对苯二酚3436363534.5间苯二酚2525262624抗坏血酸910111822苯酚1214161716无稳定剂1d后就出现沉淀,4~5d就完全浑浊

实验表明,镀液在没有添加剂存在的情况下稳定性较差,可以添加合适的添加剂增加镀液的稳定性.在有添加剂的情况下,镀液保持澄清的时间最长可以达到一个月左右.

3 结论

(1)镀液的电导率随着游离甲基磺酸浓度的增加而增大,实际应用中游离甲基磺酸的浓度可控制在140~150 g/L左右.

(2)随着电流密度的增大,电流效率逐渐降低,最低电流效率可达86.48%.

(3)在镀液中加入蛋白胨后,可以使阴极极化增大;而在镀液中同时加入蛋白胨和明胶后,可以使阴极极化变的更大.由于提高阴极极化,可以改善镀液的分散能力.

(4)添加合适的添加剂可以增加镀液的稳定性.在有合适浓度添加剂存在的情况下,镀液保持澄清的时间最长可以达到一个月左右.

[1] 王爱荣,荆瑞俊,亓新华,等.甲磺酸盐光亮镀锡铅合金工艺研究[J].表面技术,2003,32(3):55-56.

[2] 郭远凯,张丰如,曾育才,等.甲基磺酸盐体系电镀铅-锡-铜合金工艺[J].电镀与涂饰,2013(7):1-4.

[3] 郭远凯,唐春保.甲基磺酸盐电镀Pb-Sn-Cu稳定剂的研究[J].嘉应学院学报:自然科学,2013(5):47-49.