粉末成分对等离子熔敷Fe-Cr-C-Ti涂层组 织 结 构 的 影 响

刘均波, 王立梅, 刘均海

(1.潍坊学院 a. 机电与车辆工程学院,b. 信息与控制工程学院,山东 潍坊 261061; 2. 山东科技大学 材料学院,山东 青岛 266510; 3.威海职业学院 机电系,山东 威海 264210)

0 引 言

高能密度束(包括激光束、电子束以及等离子束等)因能量密度高、穿透性强,已被广泛应用于金属表面改性技术领域[1]。等离子表面改性技术是一种极其具有前途的表面改性技术[2-7]。当前,高能束熔敷技术主要包括等离子熔敷和激光熔敷。激光熔敷设备成本相对较高,且对工作环境有一定的特殊要求,此外,工件表面熔敷前还必须进行预处理,制备工艺相对比较繁杂。相比于激光熔敷,等离子熔敷工艺相对简单,污染较少,且同等条件下对工件熔敷时间相对短,其设备成本只为激光熔敷设备的1/4~1/5。有研究表明,等离子熔敷的生产效率约是激光熔敷的6~10倍,其粉末利用率约是激光熔敷的2~4倍[8-10],因此等离子熔敷技术在机械、电力、煤炭、冶金等很多领域有着广阔的应用前景。

粉末成分对涂层的微观组织和性能均有着较大的影响。本文在前期制备等离子熔敷Fe-Cr-C涂层基础上[11-15]添加一定量的Ti,采用前驱体碳化复合技术制备了Fe-Cr-C-Ti等离子熔敷复合粉末,并用等离子熔敷技术在Q235钢表面原位合成了Fe-Cr-C-Ti涂层。通过SEM对添加不同粉末成分(C、Ti、Cr)时制备出的涂层的显微组织结构进行了分析,以便为制备更优质的涂层材料提供理论与研究基础。

1 试验设备、材料与方法

试验设备采用山东科技大学金海纳等离子科技有限公司研制的DRF-1型全自动等离子熔覆设备,该设备由等离子电源、等离子炬、送粉系统、运行机构、控制系统、冷却系统等组成。以涂层与基材表面的结合性能及基材对涂层成分的稀释率为指标,试验确定了前驱体碳化复合粉末等离子熔覆的最佳工艺参数为:工作电流300 A,工作电压30 V,送粉量30 g/min,扫描速度500 mm/min,工作气(Ar)流量2.5 L/min,送粉气(Ar)流量3 L/min。

涂层试样经过电火花线切割、镶样(电木粉)、磨样、抛光、腐蚀和喷碳等步骤制备成金相试样。腐蚀剂成分为: HF∶浓HNO3∶H2O=4∶4∶92(体积百分比),腐蚀时间5 min。在NephotⅡ型卧式光学金相显微镜上观察分析等离子熔覆涂层低倍显微组织;在日立S-3400型扫描电子显微镜上观察分析等离子熔覆涂层的高倍显微组织,并用该扫描电镜观察分析室温干滑动磨损试样、高温滑动磨损试样横截面组织,用扫描电镜自带的OXFORD 7021能谱仪对等离子熔覆涂层、室温干滑动磨损及高温滑动磨损表面及磨屑进行成分分析;利用Rigaku D/max 2200 PC自动X射线衍射仪对等离子熔覆等离子熔覆涂层进行物相分析。

2 试验结果与分析

2.1 Ti的添加方式与含量对涂层组织结构的影响

由于Ti的化学性质活泼,极易发生氧化形成钛的氧化物,对涂层产生有害相。另外,在制备等离子熔覆涂层时,等离子弧所产生的高温在形成熔池的同时,也熔化了合金粉,促使粉末中的Ti元素和C元素直接发生反应合成TiC相,致使熔池的熔点提高,不能有效地形成熔池,熔池的流动性也变差,从而使涂层的成形困难。另外,纯钛粉的工业成本较高,使Fe-Cr-Ti-C熔覆粉末末存在生产成本过高的缺点。以钛铁粉替代纯钛粉形成了Fe-Cr-Ti-C熔覆粉末。用钛铁粉末作为反应TiC增强相的原料,已有很多研究者做了研究。钛铁(FeTi)中含有Ti元素和Fe元素。由Fe-Ti二元合金相图知,纯Ti的熔点为1 670 ℃,纯Fe熔点为1 538 ℃,而钛铁共晶的最低温度为1 085 ℃,比两者都低。因此,前驱体碳化等离子熔覆高铬铁基涂层合金粉中加入钛铁,既提供了合成TiC所需的Ti元素,又提供了形成基体的Fe元素,还能够有效降低熔池的熔点,促进熔池流动性,提高涂层的性能。因此在以上试验成分设计的基础上,选用Cr粉(质量百分数)30%、Fe粉42%和纯钛粉或钛铁粉23%,以16.13%的蔗糖为前驱体制备Fe-Cr-Ti-C熔覆粉末,进行等离子熔覆制备Fe-Cr-Ti-C涂层,研究Ti的添加方式对Fe-Cr-Ti-C涂层组织结构的关系。

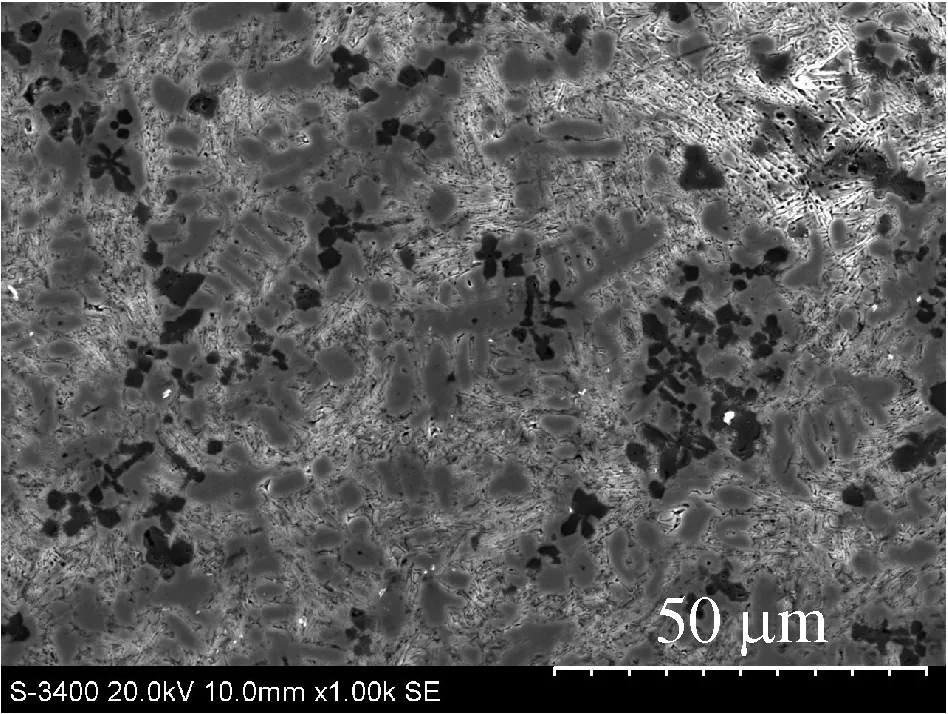

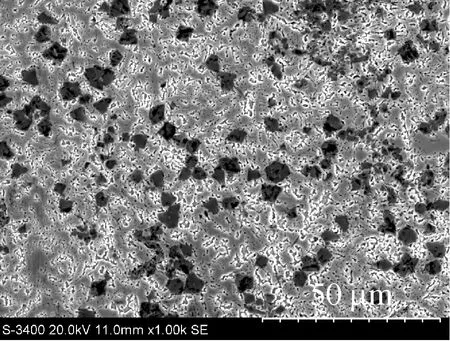

从图1可明显看出,涂层显微组织结构为大量的灰黑色等轴状和树枝晶状相。图2是加入钛铁粉的Fe-Cr-Ti-C涂层的显微组织结构照片,从图2(b)可以看出,加入钛铁粉的 Fe-Cr-Ti-C涂层的显微组织结构与加入纯钛粉的 Fe-Cr-Ti-C涂层类似,也是由奥氏体、共晶碳化物(Cr,Fe)7C3和反应合成的TiC相组成。由图2中的(a)、(c)、(e)可以看出,涂层的熔合区的TiC颗粒含量较少,中部区域稍多,表面区域最多。对比图2(a)和图1可以看出,与加入纯钛粉Fe-Cr-Ti-C涂层类似,加入钛铁粉的 Fe-Cr-Ti-C涂层的表层组织更易形成树枝状TiC相。从图2中(b)、(d)也可以看出,涂层的熔合区和中部区域TiC颗粒形状大多呈等轴状,涂层的表层区域大部分TiC颗粒形状呈现树枝状。

Fe-Cr-Ti-C涂层中TiC含量对涂层的硬度和耐磨性有很大的影响,随着TiC含量的增加,涂层的硬度和耐磨性都会增加,所以一般在不影响涂层形成的条件下,尽可能增加涂层中的TiC含量。在试验中选用4种TiC含量作为研究试样,试样粉末组成如表1所示,理论计算的TiC含量分别为10.58%、13.52%、18.21%和21.15%。

图1 加入纯钛铁粉的Fe-Cr-Ti-C涂层的表层组织结构

(a)表层低倍组织

(b)表层高倍组织

(c)中部低倍组织

(d)中部高倍组织

(e)熔合区低倍组织

图3是不同Ti含量对Fe-Cr-Ti-C涂层表层组织结构。与图3(b)相比较,可以发现,图3(a)试样中TiC体积含量较低,大部分TiC相以等轴状出现,部分TiC相为枝晶状。共晶相(Cr,Fe)7C3含量非常多,奥氏体含量较少。图3(c)试样中TiC含量较高,TiC体积含量较高,等轴状TiC相减少,枝晶状TiC相增多。大部分TiC相团聚在一起,出现裂纹缺陷。共晶相(Cr,Fe)7C3明显减少,大部分为奥氏体。由图3可知,3个试样中主要是钛含量和铁含量不一样,其他成分一样,主要考查了钛含量对组织结构的影响。在3种试样中铬含量和碳含量主要是高铬铁提供的C和Cr含量,分别占5%和30%。因此,随着碳化复合粉中Ti含量的增加,Fe-Cr-Ti-C系反应等离子熔覆涂层发生了4方面的变化:①TiC体积含量增加;②TiC相形态发生了变化,从等轴状逐渐向树枝状或TiC颗粒聚集变化;③共晶(Cr,Fe)7C3体积含量逐渐减少;④奥氏体体积含量逐渐增多。

(a)18%

(b)23%

(c)31%

通过对所制备的碳化复合粉末进行等离子熔覆时发现,理论TiC含量为21.92%的试样的合金粉末所制备的涂层表面有一些松散粉末的堆积,涂层成形不好,无法使用。产生这种情况主要原因是钛铁合金粉末中的Ti与C相互反应合成TiC含量较高,TiC为高熔点物质,它的形成会影响熔液的黏度。另外,基体中的碳含量较少。碳与铬的共晶相减少,致使熔池的熔点升高,涂层的成形性能变差,不能形成有效的涂层。

2.2 C含量对涂层组织结构的影响

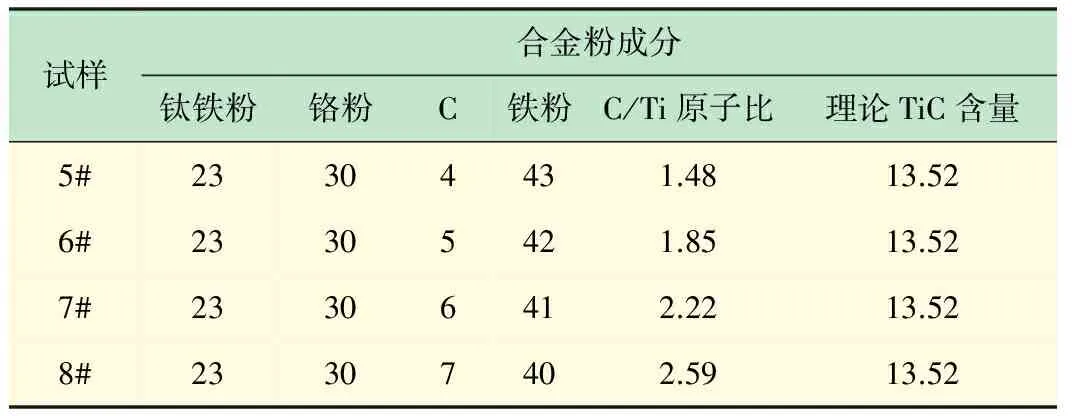

Fe-Cr-Ti-C熔覆粉末中的C含量对Fe-Cr-Ti-C涂层的性能有显著影响。碳提供了反应合成TiC需要的C原子,使TiC获得足够的碳源,以获得良好性能。多余碳与基体中铬可生成铬的碳化物。因此,在试验中选用4种不同C含量的碳化复合粉作为研究对象,试样粉末组成如表2所示,理论计算的C含量分别为4%、5%、6%和7%。

表2 等离子熔覆涂层碳化复合粉组分表 %

(a)4%

(b)5%

(c)6%

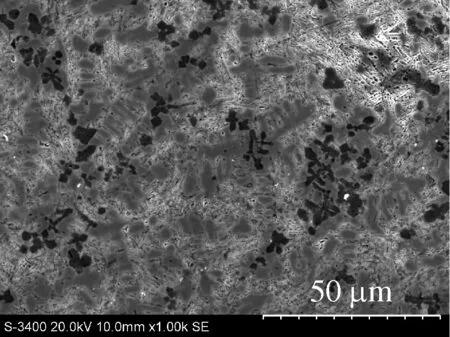

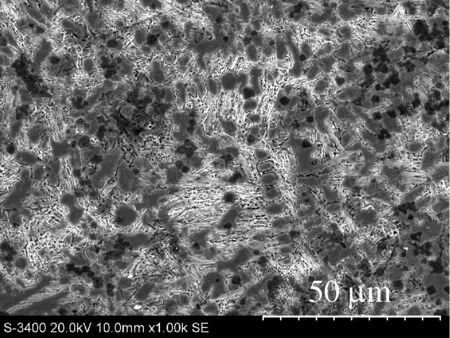

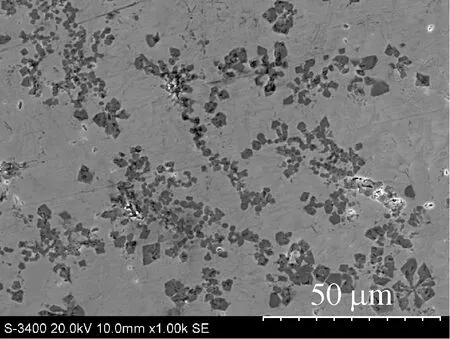

图4是不同碳含量下的涂层表层组织结构的SEM照片。从图4(a)中可以看出,试样中TiC大部分以等轴状出现,共晶相(Cr,Fe)7C3含量非常少,奥氏体含量较多。与(a)相比较,(b)中的试样TiC相主要有两种形态,大约有一半TiC相呈现等轴状,另外一半TiC相呈现树枝状。试样中的共晶相(Cr,Fe)7C3含量增多,奥氏体含量减少。与(a)和(b)相比较,(c)试样中TiC相大部分为树枝状。共晶相(Cr,Fe)7C3明显增多,奥氏体较少。

由表2可以知道,3个试样中主要是碳含量和铁含量不一样,其他成分一样,主要考查了碳含量对涂层组织结构的影响。钛含量在5#、6#、7# 3种试样中的含量10.81%,与之相应的C/Ti原子比分别为1.48、1.85和2.22。因此,随着C含量的增加,等离子熔覆复合涂层发生了三方面的变化:①TiC相的形态发生了变,从大部分为等轴状,逐渐变化为较多的树枝状或TiC颗粒团聚;②共晶碳化物(Cr,Fe)7C3体积含量逐渐增多;③奥氏体体积含量逐渐减少。

通过对所制备的碳化复合粉末进行等离子熔覆,发现理论C/Ti原子比为2.59的试样的涂层表面有一些松散粉末的堆积,涂层成形不好,无法使用。产生这种情况主要原因之一是因为钛铁合金粉末中的Ti与C相互反应合成TiC含量较高,基体中的碳含量较少。碳与铬的共晶相减少,致使熔池的熔点升高,涂层的成形性能变差,不能形成有效的涂层。原因之二是因为该试样的碳含量较高,包覆在碳化复合粉粒外层碳厚度较厚,在向熔池送粉过程中,不易被熔池所捕获。

2.3 Cr含量对涂层组织结构的影响

从上面分析可知,高铬Fe-Cr-C合金里的铬一方面和碳、铁相互作用,形成碳化物;另一方面,部分铬还溶解于基体中,铬的增加将使碳化物和基体的含铬量都增加,直接影响涂层的性能。表3是Cr含量不同时等离子熔覆涂层碳化复合粉组分表,主要研究Cr含量对涂层组织的影响。

图5是Cr含量不同的Fe-Cr-Ti-C涂层表层组织结构。与图5(b)组织结构相比较,可以发现,(a)中TiC相呈现大量等轴状、棒状和树枝状等形状。共晶相(Cr,Fe)7C3明显减少,大部分为奥氏体。图5(c)中TiC相呈现大量等轴状,有少量的TiC呈现聚集状。共晶相(Cr,Fe)7C3含量非常多,奥氏体含量较少。因此,随着铬含量的增加,TiC相的形态也发生变化,从树枝状向等轴状发展,共晶相(Cr,Fe)7C3逐渐增加,奥氏体逐渐减少。

表3 Cr含量不同的等离子熔覆涂层碳化复合粉组分表 %

(a) 25%

(b) 30%

(c) 35%

3 结 语

(1) 以钛粉或钛铁粉、铬粉、铁粉和碳的前驱体(有机物)为原料,通过前驱体碳化复合技术制备Fe-Cr-C-Ti等离子熔覆复合粉末,通过反应等离子熔覆技术制备了等离子熔敷Fe-Cr-C-Ti涂层。

(2) 随着C含量的增加,共晶(Cr,Fe)7C3相逐渐增加,奥氏体相减少,TiC颗粒形态从等轴状向树枝状转变。随着Ti含量的增加,TiC颗粒的尺寸逐渐增加,形态从等轴状向树枝状和团聚状转变,共晶(Cr,Fe)7C3逐渐减少,奥氏体相逐渐增加。随着Cr含量的增加,共晶(Cr,Fe)7C3逐渐增加,奥氏体相逐渐减少,TiC颗粒形态从树枝状向等轴状转变。本研究试验结果,当Fe-Cr-Ti-C熔覆粉末中含4%~6%C、25%~35% Cr、8%~13%Ti时,涂层组织性能最佳。

[1] 王立梅.等离子熔覆高铬铁基涂层磨粒磨损性能与机理[J].实验室研究与探索, 2009, 28(12): 24-26.

WANG Li-mei. Grain-Abrasion Performance and Mechanism of High-chromium Iron-Base Coating Prepared by Plasma Clading[J]. Research and Exploration in Laboratory, 2009, 28(12): 24-26.

[2] Wang Y W, Chen Q, Sun Z G,etal. Relationship between sound sigal and weld status in plasma arc welding[J]. Trans Nonferrous Met Soc China, 2001, 11(l):54-57

[3] MA S L,LI Y H, NAN J M,etal.Pulsed DC plasma enhanced chemical vaper deposisited TiN/TiC(C,N) multilayer coatings [J]. Trans Nonferrous Met Soc China, 2000, 10(4): 89-92.

[4] Ji H B, Xia L F, Ma X X,etal. Tribological behavior of different films on Ti-6Al-4V alloy prepared by plasma-based on ion implantation[J]. Trans Nonferrous Met Soc China, 2000, 10(4):493-497.

[5] ZHou J, He W, Yuan R Z,etal. Emission spectra of microwave plasma and MPCVD transparent diamond film[J]. Trans Nonferrous Met Soc China, 2000, 10(4): 502-504..

[6] 刘均海, 黄继华, 刘均波, 等. 等离子熔覆TiC /Fe-Cr金属陶瓷复合涂层[J], 焊接学报, 2011, 32(1): 93-96

Liu Jun-hai, Huang Ji-hua, Liu Jun-bo,etal. TiC /Cr-Fe ceramal composite coating processed by PTA[J]. Transactions of the China Welding Institution, 2011, 32(1): 93-96.

[7] 吴玉萍,刘 桦,王素玉.等离子体表面熔覆Fe-Cr-Si-B涂层的显微组织与溶质分布[J].中国有色金属学报,2001,11(1):183-187.

Wu Y P, Liu Y, Wang S Y. Microstructure and solute distribution of Fe-Cr-S-i B Cladding by plasma [J]. The Chinese Journal of Nonferrous Metals, 2001,11(1):183-187.

[8] 王立梅. 反应等离子熔覆原位合成TiC增强涂层[J],实验室研究与探索,2011,30 (11):11-14.

WANG Li-mei. TiC Particle Reinforced Reactive Plasma Clad Composite Coating[J], Research and Exploration in Laboratory, 2011,30 (11):11-14.

[9] 高 华,吴玉萍, 陶 翀,等.等离子熔覆Fe基复合涂层的组织与性能[J].金属热处理.2008,33(8):41-43.

Gao H, Wu Y P, TAO C,etal. M icrostructure and performance of Fe-based composite coating produced by plasma cladding[J]. Heat Treatment of Metals, 2008,33(8):41-43.

[10] 向永华,徐滨士,吕耀辉,等.微束等离子粉末熔覆金属零件直接快速成形研究[J].中国表面工程, 2009,22(4):44-48.

Xiang Y H, Xu B S, Lv Y H,etal. Direct rapid forming study of metal parts based on micro-plasma arc cladding[J]. China Surface Engineering, 2009,22(4):44-48.

[11] 刘均波. 等离子熔覆高铬铁基涂层的开裂行为与控制[J]. 焊接学报, 2012, 33(6): 97-100.

Liu Jun-bo. Cracking behavior and control of plasma clad high chromi-um iron based composite coating[J]. Transations of the China Welding Institution, 2012, 33(6): 97-100.

[12] 刘均波, 王 朋,李惠琪,等.反应等离子熔覆Fe-Cr-Ti-C涂层的组织与性能[J]. 焊接学报, 2013, 32(6): 61-64.

Liu J B, Wang P, Li H Q,etal. Microstructure and performance of Fe-Cr-Ti-C plasma coatings[J]. Transations of the China Welding Institution, 2013, 32(6): 61-64.

[13] LIU Jun-bo, WANG Li-mei. Wear Resistance of Fe-Cr-C-TiFe Fe-based Composite Coating Prepared by Precursor Carbonization-composition Process and Plasma Cladding[J]. Materials Science Forum, 2012, (704-705): 1237-1243

[14] LIU Jun-bo,HAN De-wei and LIU Jun-hai. Microstructure and wear resistance of Fe-Cr-Ti-C reactive plasma cladding coating[J].China Welding, 2013, 21(3): 22-26.

[15] LIU Jun-bo, WANG Li-mei, HUANG Ji-hua. Microstructure and wear resistance of PTA Clad Cr7C3/γ-Fe Ceramal Composite Coating[J]. Progress in Natural Science, 2006, 16(8):874-878.