风电机组低风速发电优化控制分析

文 | 吴行健 李强 刘昊

风电机组低风速发电优化控制分析

文 | 吴行健 李强 刘昊

“十二五”期间,我国将大力推动清洁能源的高效利用,作为清洁能源的重要组成部分,风能产业未来五年发展潜力巨大,预计中国的风电装机容量将会在2015年达到9000万千瓦。风电产业将实现规模化,标准化,高科技化,在控制风电行业发展速度的同时提高发展质量。

目前风电机组大多为水平轴升力型,是利用叶片的特殊气动外形,在风吹过时,叶片上产生升力,进而产生旋转力矩,带动发电机发出电能。在风速低于额定风速时,风电机组主要是工作在欠功率状态,即叶片的桨距角被调整到固定桨距角位置,通过调节电磁转矩来达到较高的能量利用率。

根据IEC 标准中三类风电场的风速分布,我国大部分风电场介于二类风电场和三类风电场之间。风电机组主要年工作小时数,从切入风速(4m/s 左右)到额定风速(12m/ s左右)为大约6000 h,而额定风速以上的年工作小时数大约为1381 h。由此可见,风电机组约有80%的时间工作在低风速下。在低风速下,风电机组主要根据静态转速-扭矩曲线进行控制方式,这会受到风速,风向以及叶片型号的影响,使得风电机组处于非最优能量吸收状态,导致风能利用率的降低,对风电机组产品的性能以及发电量造成一定的影响。因此,本论文针对风电机组低风速下对风能利用率不能达到最佳的问题,提出了新的风电机组低风速能量利用优化控制系统,设计了低风速下能量捕获的控制环节和解决方法,对于提高风电机组在低于额定风速情况下工作时的能量吸收效率,进而提高风电机组年发电量产生巨大的影响。

风电机组低风速发电传统控制

在达到额定风速之前,风电机组桨距角固定于最优桨距角处,主要通过控制发电机电磁转矩来控制叶轮转速,从而实现对最优叶尖速比的跟踪,保证风电机组始终在最优的风能利用系数曲线状态下运行,实现最优的风能利用效率。

在风电机组叶片翼型确定以后,结合叶轮的半径R,叶轮转速ω,空气密度ρ和齿轮箱的传动比G,可以得到叶尖速比值 :

当风电机组运行在并网转速与额定转速之间的状态时,可以计算出发电机不同转速ωg时的最优电磁扭矩:

从而得到风电机组低风速运行时的静态转速-扭矩曲线。在风电机组实际运行时,根据静态转速-扭矩曲线设计出的控制方式会受到风速、风向以及叶片型号的影响,使得风电机组处于非最优能量吸收状态,导致风能利用率的降低。该方法采用的静态转速-扭矩曲线考虑的风是稳态风,且从叶轮正面吹来的,而实际的风为三维湍流风,风向及风速是不断变化的,由于偏航系统反应较慢,导致偏航误差,风会在左右方向和上下方向与风轮所成的夹角,就造成风轮获得的升力与静态情况有所不同。此外计算静

态转速-扭矩曲线所用的载荷仿真软件,一般是根据叶片数据直接计算出来,由于实际叶片和叶片数据模型之间存在误差,经过计算得出的曲线本身就存在误差,使用这个曲线控制时,使得风电机组处于非最优能量吸收状态,导致风能利用率的降低。

﹡

基金项目:该论文受国家高技术研究发展计划(863 计划) :超大型超导式海上风电机组设计技术研究支持,课题编号:2012AA052302

风电机组低风速发电优化控制

本论文提出风电机组低风速能量利用优化控制系统仍以跟踪线性静态转速-扭矩曲线和PI控制为基础,引入新的叶轮气动转矩计算环节和动态优化能量吸收调节环节两部分作为对静态曲线各种缺陷的弥补,能够使风电机组在额定风速以下保持最优的风能利用率。

一、 叶轮气动转矩计算环节

由于叶轮处的风速和风向很难实时测量,叶轮产生的气动转矩无法直接计算得到,只能通过对低速轴扭矩进行测量和计算获得。可以在低速轴上安装传感器,通过实时测量低速轴的形变量,再根据低速轴的扭转刚度和扭转阻尼系数等机械特性参数,实时计算出低速轴的扭转力矩,然后通过低速轴的扭转力矩和风轮转速的变化计算出瞬时风轮的气动转矩。

测量低速轴扭转角采用电阻应变式传感器,它是以电阻应变计为转换元件的电阻式传感器,由弹性敏感元件、电阻应变计、补偿电阻等组成,可根据具体测量要求设计成多种结构形式。当弹性敏感元件受到所测量的力而产生变形,并使附着其上的电阻应变计一起变形。电阻应变计再将变形转换为电阻值的变化,从而可以测量扭转角等物理量。由于风电机组的低速轴转速较快,扭转角测量需要在风电机组低速轴上粘贴应变计组成测量电桥,当弹性轴受扭矩产生微小变形后引起电桥电阻值变化,应变电桥电阻的变化转变为电信号的变化从而实现旋转状态下的低速轴扭转角测量。对于测量旋转轴的传感器,在可靠供电和信号传输上采用集流滑环的方式,即低速轴的绝缘处固定了四个铜集流滑环,每个滑环上配置了三个电刷,电刷上连接有导线以便于测试系统连接。滑环通过导线和粘贴在轴上的应变片连接,低速轴产生的扭转变形转换成的电信号传送到集流环上。在低速轴旋转时,测量信号通过与轴一起旋转的滑环和固定的电刷传输出去。

摄影:夏伟雄

通过实时测量低速轴在工作状态下的扭转角度θ,结合低速轴的扭转刚度和扭转阻尼系数,可以根据叶轮角速度的变化计算出瞬时叶轮的气动转矩:

二、动态优化能量吸收调节环节

能量吸收调节环节是根据测量计算出的瞬时叶轮的气动转矩,以线性静态转速-扭矩曲线为基础做出修正,使叶轮始终处于最优能量吸收状态。为控制发电机电磁扭矩,使风电机组运行在最优叶尖速比状态下,保证最佳的风能吸收率,可以通过风电机组控制逻辑,对线性静态转速-扭矩曲线做出的转矩控制Qd利用PI控制器作出修正,计算出最优风能能量吸收的电磁转矩。该PI控制器输出为:

系统实例仿真

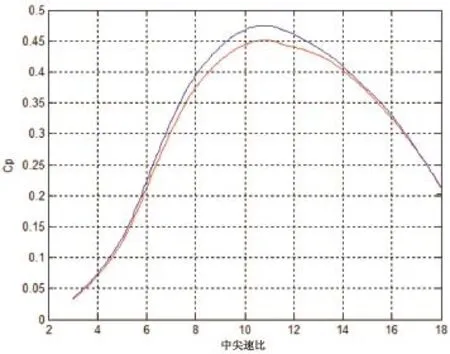

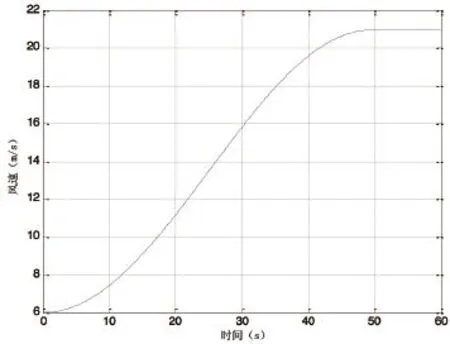

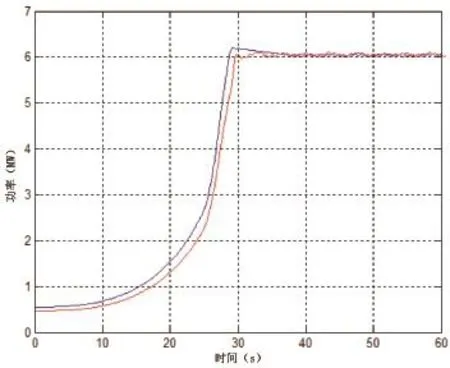

针对一个额定功率为6MW的风电机组,其额定电机转速1200rpm, 额定电磁转矩5016Nm,采用GH bladed工具对该风电机组系统进行仿真,Kopt=0.1523,PI控制参数Kp=2.0125,KI=0.4132。在极端相干阵风的情况下,通过对比使用根据线性静态转速-扭矩曲线给出的转矩和使用低风速发电优化控制的Qt得出静态转速-扭矩曲线与优化控制后的转速-扭矩曲线图,以及风电机组低风速发电优化控制前后功率对比图。图1中红色曲线为使用静态转速-扭矩曲线的Cp, 蓝色为使用低风速发电优化控制的Qt的Cp。由仿真结果可以看出,在低风速下使用低风速发电优化控制Qt的Cp值比使用静态转速-扭矩曲线的Cp值大,即能够在低风速下捕获更多的风能,提高了低风速下的发电量。图2为仿真所用的极端相干阵风。图3中红色曲线为使用静态转速-扭矩曲线得出的发电功率图,蓝色曲线为使用低风速发电优化控制Qt的发电功率图,由该仿真结果可以看出,在低风速下,使用发电优化控制Qt能够获得比使用静态转速-扭矩曲线更高的功率,达到了发电优化的目的,并且使该风电机组系统具有良好的动态响应特性,功率输出随着风速的提高能够很快稳定在额定功率上。

图1 静态转速-扭矩曲线与优化控制后的转速-扭矩曲线

图2 极端相干阵风

图3 风电机组低风速发电优化控制前后功率对比

结论

目前风电机组在低风速下通常根据静态转速-扭矩曲线,通过调节电机电磁扭矩控制叶轮转速,使风电机组运行在最优叶尖速比状态下,这会使得风电机组处于非最优能量吸收状态,导致风能利用率的降低。本文所提出的低风速发电优化控制可以解决风电机组产品在低风速下风能利用率不高的问题,通过对测量环节和优化控制环节进行设计和创新,可以提高风电机组低风速情况的运行性能和技术水平,提高风电机组的年发电量,降低度电成本,对提高风电机组产品在市场上的竞争力有重要意义。

(作者单位:国电联合动力技术有限公司)

摄影:孟宪斐