柴油机飞轮螺栓拧紧工艺改进研究

(韶关学院物理与机电工程学院,广东韶关512005)

柴油机飞轮螺栓拧紧工艺改进研究

李璞,许庆华

(韶关学院物理与机电工程学院,广东韶关512005)

利用MC900瞬时记录仪对一款2.8 L排量柴油发动机的飞轮螺栓拧紧轴向力进行测量,针对现有30 N·m+90°的拧紧工艺出现轴向力不稳定的现状,提出拧紧轴反转消除螺栓接触表面毛刺的“磨光”工艺改进方案.对比分析一次“磨光”和二次“磨光”试验的效果,并对磨光时采用的力矩和转角进行研究.试验结果表明采用70 N·m-180°+30 N·m+70°-180°+30 N·m+90°的二次磨光拧紧工艺对飞轮螺栓轴向力稳定的保证有明显的改进.

柴油机;飞轮螺栓;拧紧;改进

螺栓连接是汽车和内燃机上最重要的连接方式之一,连接品质的好坏直接影响整机和整车的品质[1].常用的螺栓连接方法有扭矩控制法和扭矩+转角控制法.扭矩控制法操作简单,在发动机上应用于不太关键的连接部位.柴油机飞轮螺栓连接了发动机的曲轴和飞轮.其中飞轮更是需要将发动机的动力传递给变速箱,承受扭矩大,且数量多,装配工艺要求高,为保证预紧力充足且分布均匀,通常采用扭矩+转角的装配方法,即给装配的螺栓施加一个起始扭矩,再旋转一个角度,从而达到最佳和最大预紧力[2].

由于螺栓连接中受接触面摩擦、螺纹处摩擦、螺栓装配紧固速度、螺纹形状精度、拧紧工具等因素的影响,其预紧力偏差范围较大,在±35%之间,生产中会出现达到预紧力要求,但扭矩过大,导致螺栓拉断的现象,或者扭矩已到极限而预紧力不足[3].对采用现有螺栓拧紧工艺拧紧的飞轮螺栓的轴向力进行检测,发现不同批次的发动机轴向力并不能完全控制在要求范围内.本文在现有螺栓拧紧工艺的基础上对拧紧工艺进行改进,对比分析得出最优螺栓拧紧方案,以保证在实际批量生产中飞轮螺栓轴向力的稳定性.

1 拧紧工艺及试验装置

1.1 现有拧紧方案分析

采用一款2.8 L柴油发动机,根据试验用发动机的飞轮螺栓设计要求,轴向力为88.5±6 kN;根据螺栓轴向力计算公式的计算和螺栓拧紧实践经验,飞轮螺栓装配技术要求为30 N·m+90°转角,具体要求如下:力矩为30 N·m,拧紧轴转速为30 r/min~10 r/min;其次拧紧轴停止0.5 s;最后旋转90°,拧紧角转速为30 r/min~5 r/min.拧紧轴暂停0.5 s并禁止轴反转的操作是为了克服螺栓材料的弹性变形,防止螺栓力矩的衰竭.同时为了减少螺栓和飞轮孔螺纹表面摩擦系数的影响,在装配之前对所有的螺栓的螺纹部位采取抹油处理[4].

1.2 改进试验方案

飞轮螺栓所需拧紧力大,使用时接近屈服极限,接触面间的摩擦力较大.采用相同的力矩或转角作用,由于不同批次的螺栓表面状况不一致,导致用于克服摩擦的力矩不同.本文在降低螺纹接触面摩擦差异方面提出改进,通过对螺栓先实行预拧紧,消除接触表面的毛刺等表面缺陷,再反转松开螺栓释放应力,然后重新拧紧螺栓达到预期的轴向力.

为保证螺栓连接的可靠性,单检测螺栓连接的拧紧力矩并不能反映螺栓连接中的拉伸情况.因为螺栓的拧紧力矩主要用于:(1)克服螺纹接触面之间以及螺栓法兰面和被连接件间的摩擦;(2)部分扭矩用于机械做功:拉长螺栓以及压缩被连接件.而用于摩擦损耗的力矩无法准确计算,特别是不同批次零件的表面摩擦系数不一致.为了准确检测螺栓应力,可通过测量螺栓在拧紧前后长度方向的伸长量来计算其所受的轴向力.

1.3 试验装置

(1)螺栓拧紧装置.飞轮螺栓拧紧装置采用阿特拉斯公司生产的拧紧轴,每次可以拧紧4个螺栓,分两次拧紧飞轮的8个螺栓.阿特拉斯的装配工具是世界上最先进的装配工具之一,其除了具备优秀的电动拧紧工具的硬件,还配置了优秀的控制系统.

(2)轴向力测试装置.采用美国MCI公司的实时测试系统——MC900瞬时纪录分析仪对飞轮螺栓拧紧的轴向力进行测量.MC900可实现在螺栓拧紧过程中,动态测定螺栓拧紧轴向力与对应的伸长量,螺栓拧紧扭矩、转角、轴力,并能自动绘制扭矩——角度、扭矩——轴力、轴力——伸长量、轴力——转角等关系曲线,根据此曲线关系,能自动寻找螺栓的屈服点,能现场精确测定螺栓的轴向预紧力[5].

2 改进结果与分析

2.1 反转工艺对轴向力的影响

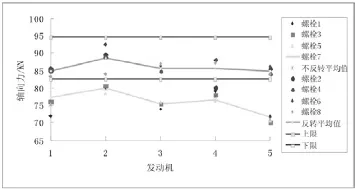

如图1所示,在30 N·m+90°的拧紧工艺下,生产线上飞轮螺栓的轴向力处在所需轴向力的下限82.5 kN上下波动,部分发动机平均值甚至低于所需轴向力的下限值,实际轴向力明显不足.

图1 30 N·m+90°拧紧工艺的轴向力

修改螺栓的拧紧工艺为:30 N·m-180°+30 N·m+90°。其操作工艺如下:拧紧力矩为30 N·m,再反转180°;接着拧紧力矩为30 N·m,停顿保持拧紧轴的位置0.5 s,再正转拧紧90°.其中,拧紧速度为30 r/min,“-180°”(拧紧轴反转180°转角)目的是卸去拧紧轴的拧紧力矩.

如图4所示,分别在5台发动机上进行试验.每台发动机的奇数号飞轮螺栓采用普通的拧紧工艺(30 N·m+90°),在偶数号飞轮螺栓采用加入反转的拧紧工艺(30 N·m-180°+30 N·m+90°).

图2 反转工艺对轴向力影响

从图2中可得,每台试验发动机中均出现普通拧紧工艺的奇数号螺栓的平均轴向力均低于标准的下限值82.5 kN,而采用反转工艺的偶数号螺栓的平均轴向力虽然不太稳定,但均处于标准要求的范围82.5~94.5 kN内.

分析其原因是螺栓连接需克服接触面间的摩擦力矩.该摩擦力矩包括螺牙间接触面产生的摩擦力矩和螺栓头部和飞轮表面接触产生的摩擦力矩,而此前的抹油处理仅降低了部分螺牙间接触面的摩擦力.摩擦力矩并不能有效的转换成螺栓的轴向力,特别是飞轮螺栓的拧紧力矩较大,新零件的表面存在细微的毛刺.初次拧紧的部分力矩用于毛刺“磨光”,造成最终轴向力的偏低.而反转180°的步骤将第一步预拧紧的30 N·m力矩卸去,同时“磨光”螺栓与飞轮和飞轮孔的接触表面,提高拧紧力矩的转换率,从而提高最终的轴向力.

2.2 二次“磨光”

采用反转工艺的一次“磨光”后,在生产线的抽查结果表明飞轮螺栓的拧紧轴向力一定的提高,但是仍存在少数飞轮螺栓的轴向力低于所需轴向力的下限值.由于飞轮及飞轮螺栓采用高强度材料,其表面硬度较大,30 N·m的“磨光”力矩并不能完全解决表面毛刺问题.因此增加“磨光”力矩并进行二次“磨光”其中一次“磨光”力矩为最终力矩的30%左右,二次“磨光”力矩为最终力矩的70%左右.

2.2.1 70 N·m-180°+120 N·m-180°+30 N·m+90°方案

首先对螺栓施加70 N·m的初始力矩,之后拧紧轴反转180°,再施加120 N·m的力矩,再次反转180°,最后施加30 N·m+90°的拧紧工艺.在1台发动机上进行试验并测试,试验结果如图3所示.

图3 70 N·m-180°+120 N·m-180°+30 N·m+90°数据统计图

从上图可以看出在试验机上轴向力整体偏低,均值只有80.85 kN,还未到所需轴向力的下限值,并且只有少量点达到了下限值,可见检测结果不理想.

2.2.2 70 N·m-180°+150 N·m-180°+30 N·m+90°方案

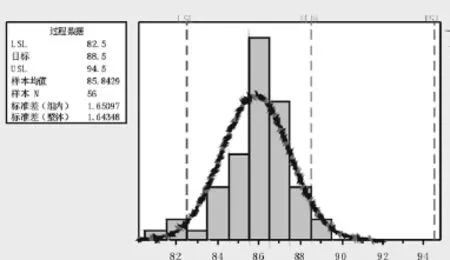

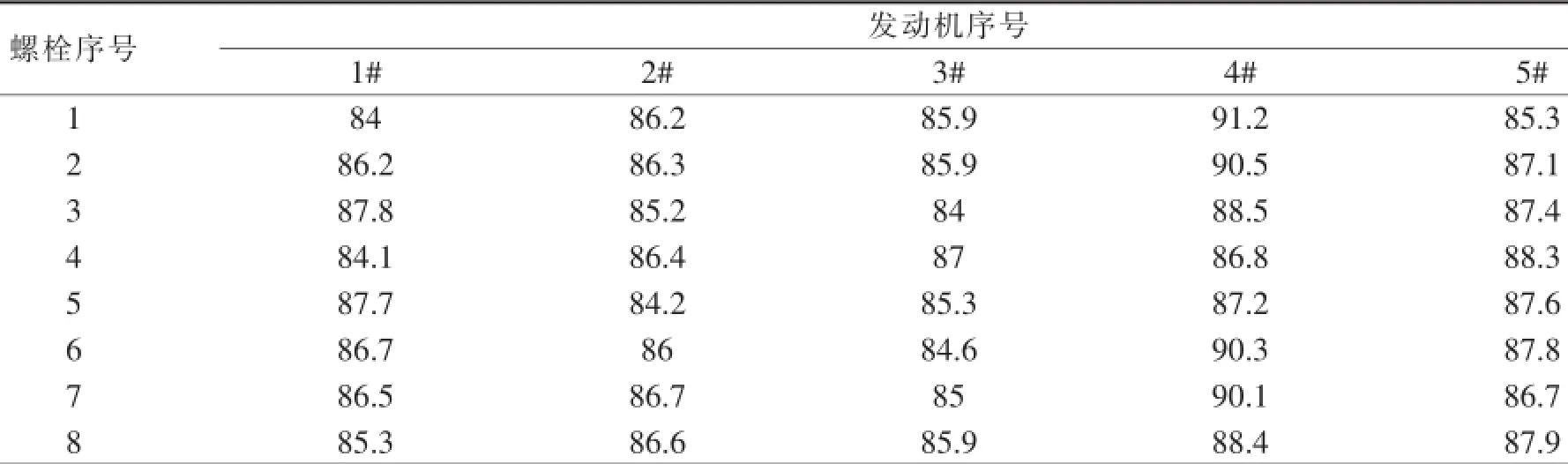

将二次“磨光”力矩由120 N·m调整至150 N·m,其余参数均不变.分别在7台发动机上进行试验,试验数据如表1所示.

表170 N·m-180°+150 N·m-180°+30 N·m+90°试验数据/kN

数据分析如图4所示.均值达到85.8 kN,虽然仍低于目标值88.5 kN,但已经在变动范围内,并且只有少量数据低于下限值82.5 kN。试验结果明显优于调整前.

图4 70 N·m-180°+150 N·m-180°+30 N·m+90°数据统计图

2.2.3 70 N·m-180°+30 N·m+70°-180°+30 N·m+90°方案

尝试将二次“磨光”方案由150 N·m调整至30 N·m+70°,其余参数均不变.在5台发动机上进行试验,试验数据如表2所示.

表270 N·m-180°+30 N·m+70°-180°+30 N·m+90°试验数据/kN

数据分析如图5所示.所有点的轴向力均在上下限值内,均值达到86.8 kN,相差目标值88.5 kN不到2%,满足设计要求.

图5 70 N·m-180°+30 N·m+70°-180°+30 N·m+90°数据统计图

2.2.4结果分析

从图3~图5的结果显示,二次“磨光”工艺中30 N·m+70°的方案无论从均值还是所有点正态分布上均明显优于前两种方案,40个采样点的轴向力检测值都处于合格范围内,并且均值距离目标值差距不到2%.

3 结论

(1)在提高轴向力稳定性上,反转磨光的拧紧工艺比单纯的力矩+转角控制工艺更有效,且二次“磨光”工艺比一次“磨光”工艺的效果更佳.

(2)在“磨光”工艺的效果上,力矩+转角螺栓拧紧方案比单纯的力矩拧紧方案效果更好.

(3)针对试验发动机,70 N·m-180°+30 N·m+70°-180°+30 N·m+90°螺栓拧紧方案效果无论从均值还是正态分布情况上均最佳.

[1]杨亚锋.探讨汽车制造业螺栓连接的装配质量[J].中国新技术新产品,2011,24:107.

[2]张琼敏.发动机缸盖螺栓拧紧工艺研究[EB/OL].[2014-03-12].http://wenku.baidu.com/link?url=6LUz_FbVy-txrVIRi2lw74IAeq9CCXzjNfrwHiKjxj2UuIrfSZX0Z6IGbehhF7vzJMT3tjbhqM7CPOwGrQL2FxF-__-mONeHDQy3EvKVEFO.

[3]郑劲松.发动机缸盖螺栓拧紧工艺与试验研究[D].上海:上海交通大学:2008.

[4]刘晓石.发动机连杆螺栓拧紧工艺的试验研究[J].机械制造与自动化,2012,41(5):81-83.

[5]佚名.实时超声波测试系统MC900瞬时纪录分析仪[EB/OL].[2014-03-02].http://www.instrument.com.cn/netshow/SH101406/ C40007.htm.

Research on diesel engine flywheel bolts tightening process improvement

LI Pu,XU Qing-hua

(Institute of Physics and Mechanical&Electrical Engineering,Shaoguan University, Shaoguan 512005,Guangdong,China)

The paper measured the flywheel bolts’axial force of a 2.8 L diesel engine by MC900 transient recorder,and presented a process which inverse the tightening shaft to grind the touch face to offset the unsteadiness of current tightening process of“30 N·m+90 deg”.It respectively tested once polishing and twice polishing,and the polishing with torque and angle were studied.Test results showed the process of“70 N·m-180 deg+30 N·m+70 deg-180 deg+30 N·m+90 deg”had obvious improvement to ensure the stabilization of the axial force.

diesel engine;flywheel bolts;tighten;improvement

TK426

:A

:1007-5348(2014)10-0029-05

(责任编辑:李婉)

2014-04-03

韶关学院大学生创新创业训练项目(培cxcy2013-009),韶关学院2012年度科研项目(韶学院[2012]202号).

李璞(1986-),男,江西赣州人,韶关学院物理与机电工程学院讲师,硕士,主要从事柴油机控制方面的研究.