利用试验关联技术建立试验场标准的研究

于翠, 李唐, 李国峰

(华晨汽车集团控股有限公司,辽宁 沈阳 110141)

利用试验关联技术建立试验场标准的研究

于翠, 李唐, 李国峰

(华晨汽车集团控股有限公司,辽宁 沈阳 110141)

近年由于道路分布和道路条件的变化,车辆的输入载荷已经发生了巨大的变化,国内各试车场的试验规范不能适用于主机厂的所有车型。本文利用试验关联技术,将台架试验、用户使用和试车场试验结合起来,最终制定合理的试验场规范。

关联;试车场;扭力梁

CLC NO.:U467.5Document Code:AArticle ID:1671-7988(2014)07-12-03

前言

汽车试验场是专供汽车进行道路试验用的场所,一般分为专用汽车试验场和商用汽车试验场,专用汽车试验场通常是大型汽车生产厂家进行建造,商用汽车试验场是对社会开放的,同时也进行产品定型试验等,如北京试验场、海南试验场和襄樊试验场等。较早阶段,各汽车生产厂一般引用试验场的可靠性试验规范,近几年,各汽车生产厂都逐渐开始应用与用户实际使用关联的试验方法,将客户实际的使用工况和试验场强化试验进行关联,将台架试验也与试验场强化试验进行关联,最终制定符合企业的试验场规范。

本文中,某汽车主机厂在北京试验场的强化试验中,里程不足30%时就发生扭力梁断裂的情况,试验人员从台架试验入手,与试验场和用户路面进行关联分析,最终调整已有的可靠性试验规范。

1、查找断裂原因

1.1 布置传感器

根据扭力梁在北京试验场试验过程中,经常失效断裂的位置,在扭力梁上粘贴应变片,包括扭力梁弯曲和扭转等通道,在测臂也粘贴了传感器,其中,左侧焊缝处粘贴如图1所示。同时,其他参考通道,包括轴头加速度和车身加速度,螺旋弹簧等按要求布置好,最终进行整车调试,运往北京试

验场进行数据采集。

1.2 数据采集

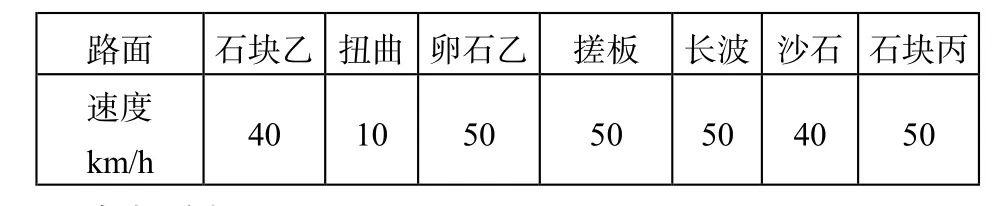

车辆到达北京后,按道路试验规范进行数据采集,路面信息见表1,包括空载、半载和满载。

表1 北京试验场典型路面及平均参考车速

1.3 数据分析

经过数据分析,发现应变片(LU2)通道在搓板路上应变幅值非常大,最大应变达到了1800微应变,其时域变化情况如图2所示。

经过分析,扭力梁在搓板路上,拖臂受到了最大的弯曲程度,车速在50-60km/h时(频率23.1-27.7Hz),与扭力梁一阶振动模态相近,易发生共振,直接导致应变幅值变大。

1.4 提出更改试验场方案

经过以上分析,将车速提高到70km/h时,共振现象消失,应变值随之降低。故提出将搓板路的行驶速度提高的假想,并计划利用台架试验、用户路面和试验场关联技术,进行寿命计算,并制定新的合理的试验场规范。

2、台架试验与试验场关联

2.1 台架获取扭力梁的应力-寿命曲线

利用台架试验,获取扭力梁的σ-2Nf(应力-寿命)曲线,如图3,这样可以通过应力-寿命曲线进行寿命计算,以此为依据,对台架试验规范、用户使用情况和试验场规范进行相关联。

2.2 疲劳损伤计算

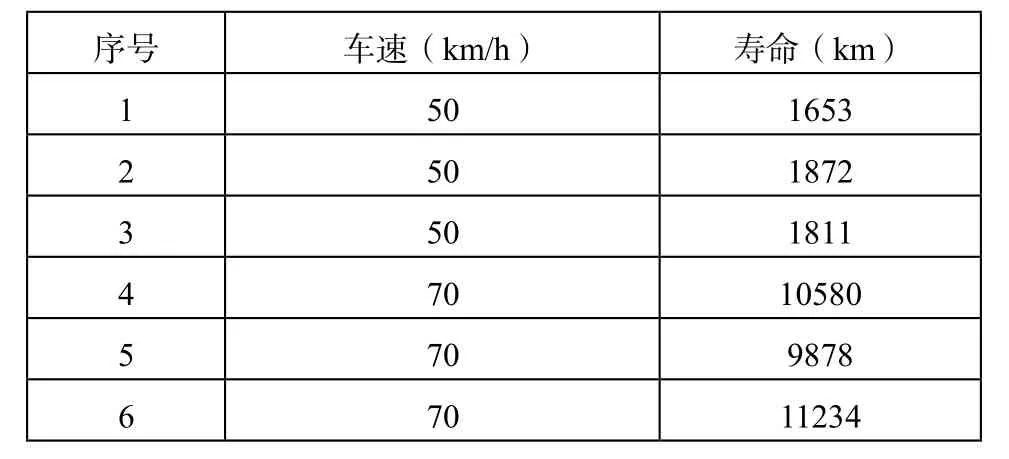

台架试验标准中,载荷水平为± 1.0kNm,合格标准为12万次。在试验场试验中,我们定义两种车速,50km/h和70km/h,分空载、半载和满载三种情况进行采集。将台架试验数据和试验场数据进行关联计算,得到以下数据,见表2

表2 在不同车速下的疲劳寿命对比

2.3 确认更改方案

根据如上分析结果,如果按50km/h进行试验,其他的坏路行驶速度不变,理论上进行1872km以上即可。如果按70km/h进行试验,其他的坏路行驶速度不变,理论上进行11234km即可。在后期路试试验反馈,按70km/h进行试验,经历了15000km的试验,扭力梁没有发生断裂情况。

3、用户路面与试验场关联

3.1 用户路面数据采集分析

为了进一步验证规范更改的合理性,本文将根据实际用户工况进行关联计算。定义用户使用道路目标为200000km,根据相关文献的用户调查[1]得出,将路面划分为高速公路、城市道路、高等级国道、低等级国道、山路和乡村坏路,相应的的里程比例分别为30%、45%、10%、5%、5%和5%。

实际采集了北京和辽宁省地区道路共计3500km的数据。高速公路主要采集了京沈、京津塘、沈大和沈丹高速;城市道路为沈阳、大连、鞍山等14个市区道路;高等级国道为连接城市之间的干线国道(如G202、G305等);低等级国道为连接市与县之间的省道;山路为本溪山路、岫岩山路;乡村坏路为乡镇中的年久失修的道路或者有较多坑包的乡村土路等。

采集的通道包括轴头垂直加速度、车身应变、弹簧以及扭力梁的重要应变通道。

3.2 疲劳损伤计算

对采集的载荷谱数据进行处理.消除信号毛刺、漂移等。然后将处理后的时域信号通过雨流计数法转化成雨流矩阵,即得到应力的循环次数,雨流计数法已经被证明是最为有效的估计方法,在对时间序列的载荷周期计数分析中得以广泛应用。

应力载荷谱的形成是由道路实测时域信号在进行雨流计数后,再进行迭加、外推后组合而成。因此按照确定的用户路面比例关系将所采集的用户路面外推到用户目标里程200000km,得到用户目标的应力载荷谱,用同样的方式得到在15000km路试规范的应力载荷谱,如图4所示。从图中可

以看出搓板路速度为70km/h的北京试验场15000km标准更接近用户的使用范围。

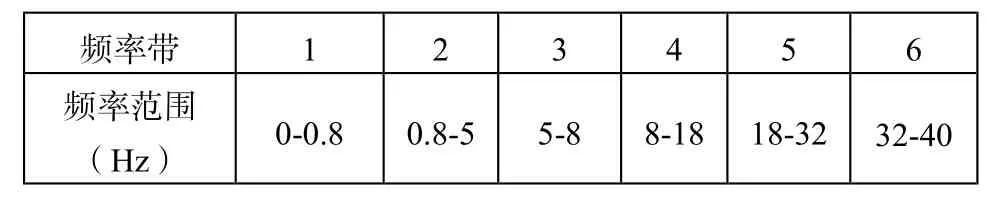

从损伤的角度,根据Miner法[2],利用得到的应力载荷谱来分别计算相对损伤。按照表3划分频率带,UR_2应变花最大主应力值的相对损伤比较见图5所示,从图中可以看出在第5频率带,如果搓板路速度为50km/h,则北京试验场15000km标准的相对损伤远大于搓板路速度为70km/h和用户的损伤。 也就是说,在第5频率带,现行试车标准远高于用户使用情况,原因在于在这个频率带,扭力梁结构本身产生横向共振频率,而用户道路上很少出现这种共振或者说幅值很小。

表3 频率带划分

3.3 方案更改后对其他部件的影响评估

为了考察标准修改后对于整车其它部件的影响,所以选择底盘和车身有代表性的零部件进行采集和分析,将计算后的新标准的试验场与用户道路上的载荷谱(幅值域)对比见图6,相对损伤的比较见图7。可以看出在修改后的北京试验场的新试车标准下,这些通道无论从载荷谱的角度还是名义损伤的角度,均与目标用户实际使用情况较为一致。

4、结论

4.1 在北京试验场搓板路上,以50km/h~60km/h车速试验时,扭力梁产生横向共振,引起较大横向载荷,进而引起在此种受力模式下的结构失效;

4.2 如果将搓板路的速度由50km/h调整到70km/h,使路面激励远离结构本身的横向共振频率,能改善扭力梁的受力模式,使之与用户使用条件更为接近,可有效避免结构的不合理失效;

4.3 在修改后的北京试验场的试车标准下,底盘和车身的部件无论从载荷谱分布的角度还是名义损伤的角度,均与目标用户实际使用情况较为一致。

综上,针对扭力梁结构的车型,将搓衣板的行驶速度进行了调整。在汽车生产厂进行车型开发的过程中,如果将用户对车辆的实际使用情况和试验场的强化路试验进行合理地关联,这样就可以真实地考虑用户的要求,避免了试验的盲目性,既能防止设计过度,也能保证尽早发现试验故障。不仅能够节约费用,同时也将缩短汽车开发时间。

[1] 王万英. 试验场道路与用户道路的当量关系研究. 重庆理工大学学报, 2012, 24 (12).

[2] Ralph l. Stephens, Ali Fatemi, Robert R. Stephens and Henry O. Fuchs. Metal Fatigue in Engineering. A Wiley-Interscience Publication, 2001.

The Research of Making out The Proving Ground Standard Base on Test Correlation Technology

Yu Cui, Li Tang, Li Guofeng

(Brilliance Automobile Co., Ltd, Liaoning Shenyang 110141)

With the change of the distribution and conditions of the roads in recent years, great changes have taken place in the input load of the vehicle; the test standard of proving ground may not apply to all the manufactures. In this paper, Comparing rig test, customer usage and proving ground test, based on test correlation technology, eventually make out reasonable proving ground standard.

Correlation; Proving Ground; Twist Axle

U467.5

A

1671-7988(2014)07-12-03

于翠,就职于华晨汽车集团控股有限公司。