增加车门对列车车体垂弯动刚度的影响

贺小龙,张立民,孙现亮,张艳斌

车体的刚度特性对车体的安全性和可靠性有着很重要的影响,车体刚度的不合理将直接影响车体可靠性、安全性等关键指标[1]。车体刚度包括垂向,纵向和扭转刚度。本文只对车体的垂弯动刚度做研究。某高速列车为方便上下乘客而增加车门后,车体垂向刚度必然会受影响。针对增加车门的纯车体垂弯动刚度,采用LMS Test.Lab测试系统分进行模态试验,应用模态分析理论和模态识别方法,提取车体各自1阶垂弯模态振型及其频率。同时计算其相应的垂弯动刚度,并对车体动刚度进行曲线拟合,得到车体动刚度的分布情况。从而为车体动刚度的合理设计提供参考。

1 MIMO模态及垂弯动刚度理论

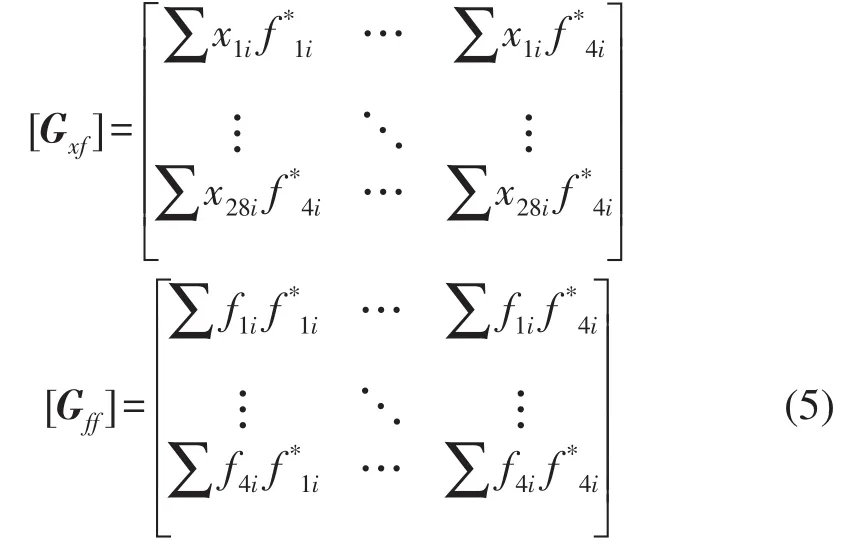

车体模态试验测点至少包括7个截面,每个截面应不少于3个测点[2]。对该车体模态试验布置测点28个,若采用4点对车体进行激励,用不同的激励力向量作s次试验,并考虑到输出响应存在干扰噪声,则[3]

式中[Gxf]为输出响应与输入力的互功率谱密度函数矩阵,[Gff]为输入力的自功率谱密度函数矩阵。其表达式为

式中i∈(1,s)。经过4点试验,可以得到4列的频响函数估计值,其中任意一列频响函数可以表示为

因此,估计的4列频响函数可以包含全部的模态信息,能够识别出车体的模态参数。

运用上述模态理论,可以识别出两车门和三车门纯车体的模态参数。其中,车体1阶垂弯振型和频率是计算车体垂弯动刚度的依据。以下是计算垂弯动刚度的理论推导过程。

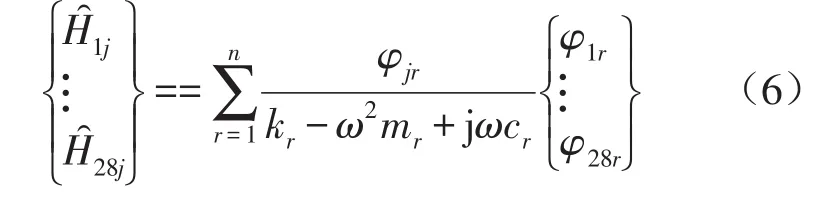

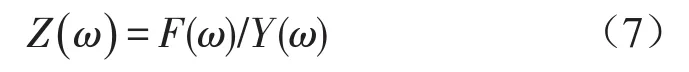

结构在动载荷下抵抗变形的能力称为动刚度(位移阻抗),其表达式如下[4]

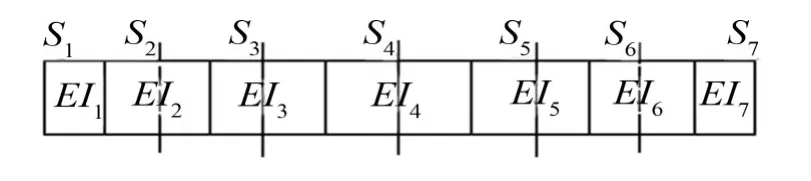

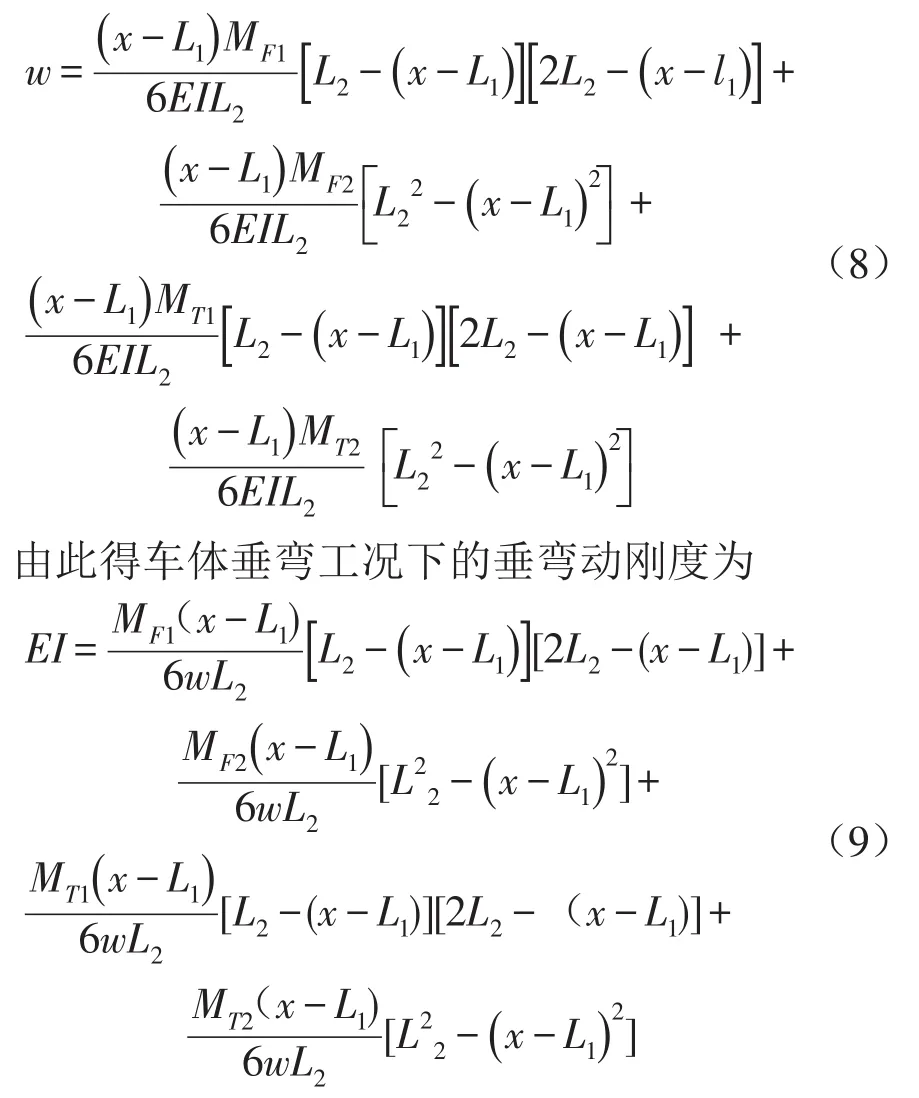

式中ω为圆频率,F(ω)为动态激励力,X(ω)为动态位移。车体结构垂弯共振时,测试可以得到垂弯模态频率、各截面测点加速度、外界激励力,从而计算出车体抗弯动刚度。在垂弯模态下,根据测试结果,将车体考虑成分段梁模型[5]。如图1所示,EI1-EI7分别表示选取测点截面S1-S7的垂弯动刚度。

图1 车体分段梁

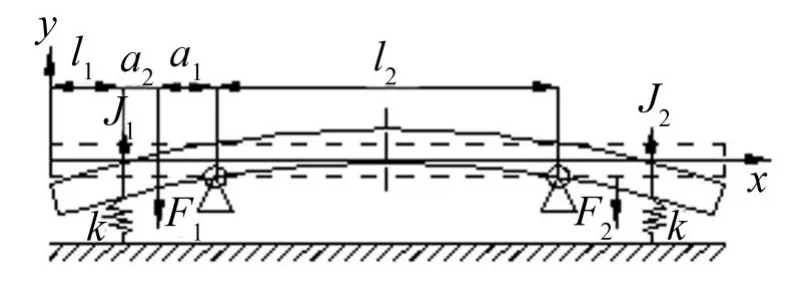

车体弯曲变形时的等效模型如图2所示,其中:a2表示支撑橡胶堆与激励点的纵向距离,a1表示激励点与垂弯节点纵向距离,L1表示垂弯振型节点到端部间距,L2表示垂弯振型节点间距,这些值从已经识别出的1阶垂弯模态振型中获得。

F1、F2为对车体施加的激励力,T1,T2为橡胶堆变形的弹性恢复力,在图2中把橡胶堆简化成弹簧,

图2 车体垂弯外伸梁简化模型

k为橡胶堆垂向刚度(每堆)。当车体的长度大于或等于车体的宽度和高度的10倍以上,在不考虑车体剪切变形及转动惯量的影响时,车体可以简化为欧拉—伯努利梁[6]。这时车体亦可简化为一个在节面处约束的梁的弯曲振动问题。

利用叠加原理可得到车体的沿y向挠度方程式。车体测点沿y向的位移为

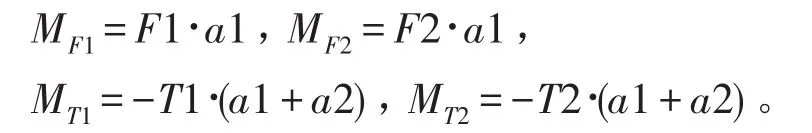

其中MF1,MF2,MT1,MT2分别为F1、F2、T1、T2对于垂弯节点处产生的力矩。

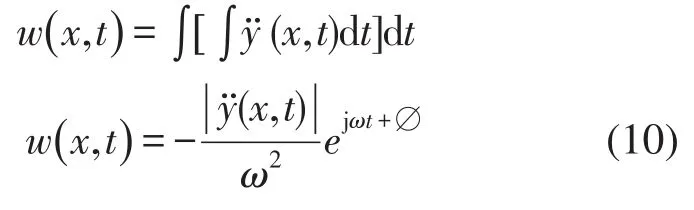

实验模态分析采用正弦扫频激励时,外界的激励输入频率为ω的正弦信号,输出必定为同频的正弦确定信号,测试截面沿y向位移可以直接通过积分获取[3],如方程组

2 模态振型的获取及垂弯动刚度计算

2.1 点与激励点的选取

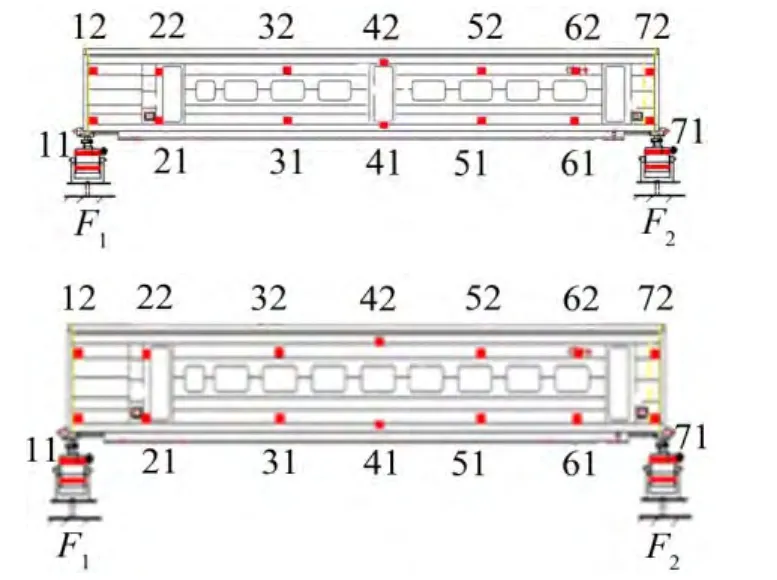

按照《机车车辆动力学性能台架试验方法》(TB/T 3115-2005)和“试验大纲”要求,在车体上选取7个测试截面。在每个截面上的4个顶点上各安装1个加速度传感器,对每个测试点测试垂向和横向的振动加速度。测点和激励点的分布如图3所示,红色方框表示测点,F1、F2表示激励点。现实试验中,激振器均安放在车体一位侧两端,车体坐落在四个弹性橡胶堆上,每个橡胶堆的位置分别对应空簧的中央(图3中未画出橡胶堆)。

图3 测点及激励点分布图

2.2 试验环境及参数设置

将参数一致的不同车门纯车体座落于专用的弹性橡胶堆上,采用自动正弦扫频法对车体进行激励,在简谐激振力恒定的条件下,观测振动响应的幅值和相位,当满足幅值和相位共振条件时记录振动响应和频率信息,这时的激励频率就是车体对应振型的共振频率。振型由车体响应的幅值和相位信息按模态辨识理论中的共振法确定。模态试验数据分析带宽和谱线数分别设置为512 Hz,2 048。根据采样定理,抽样频率至少为信号分析带宽的2倍[7],采样频率设置1 024 Hz。由分辨率、采样率、谱线数之间的关系,频率分辨率应为0.25 Hz。

2.3 模态振型的获取

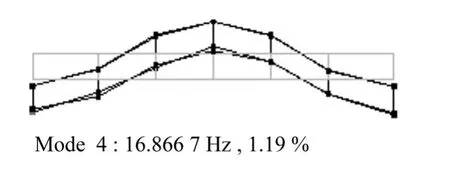

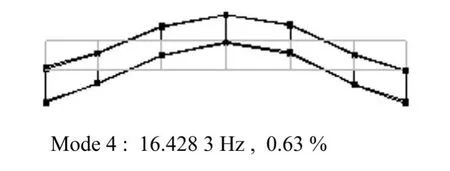

利用LMS公司的试验分析软件Test.Lab进行测试和模态分析[8],识别的车体垂弯振型如图4、图5。

图4 两车门纯车体1阶垂弯模态振型

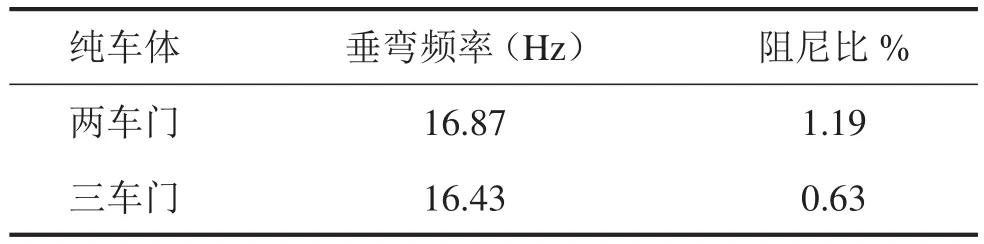

不同车门情况下,车体的垂弯模态频率如表1所示。

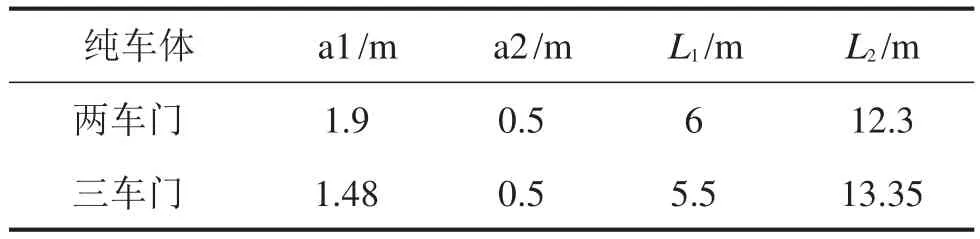

根据已经获得的不同车门1阶垂弯振型,可以得到具体参数如表2。

图5 三车门纯车体1阶垂弯模态振型

表1 不同车门情况下垂弯频率表

表2 计算参数表

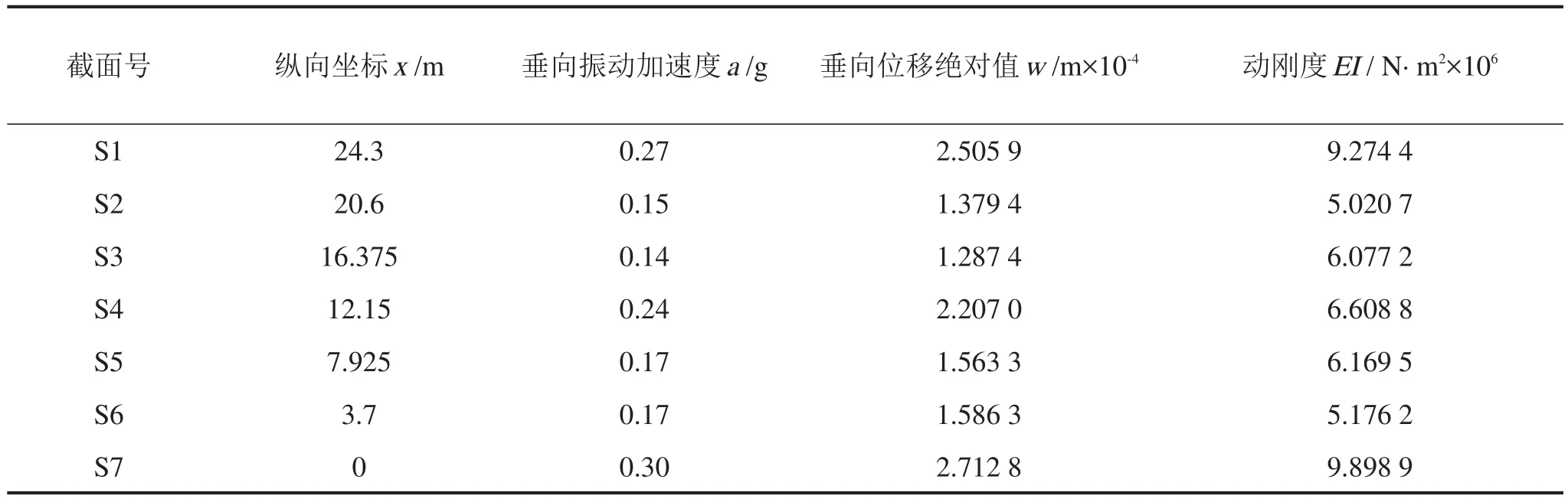

结合式(7)原理,联立方程式(8)、(9)(10),进而求出车体的截面垂向位移和垂弯动刚度EI。计算结果分别见表3、表4。

3 纯车体垂弯动刚度的拟合

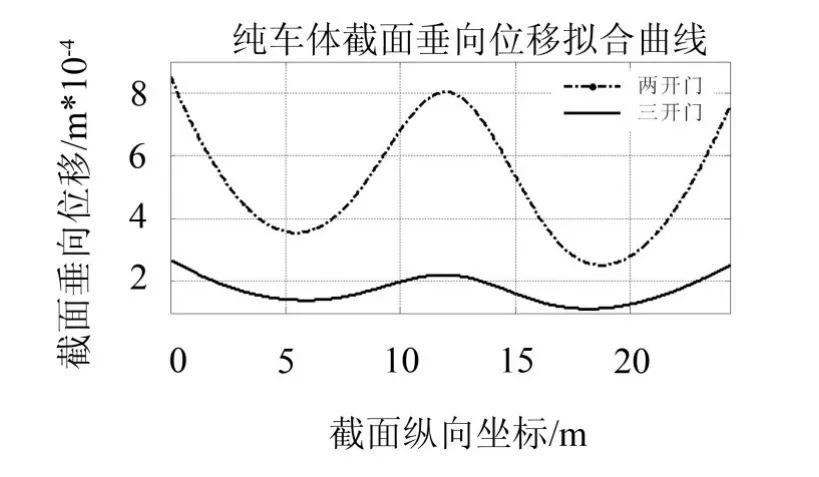

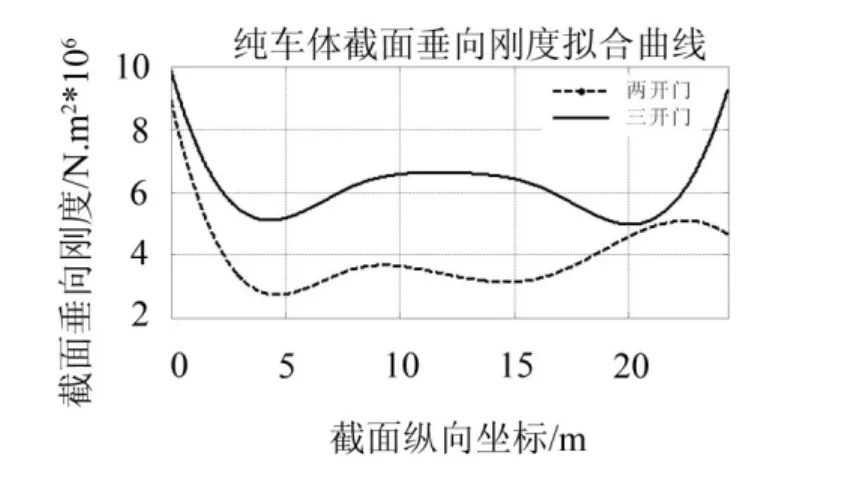

车体以连续系统进行振动,根据已知七个截面的垂向位移和刚度,可以对整车体截面的垂向位移和刚度采用分段三次Hermite插值法进行拟合[9],拟合结果见图6、图7。

图6 纯车体截面垂向位移拟合曲线

图7 纯车体垂弯动刚度拟合曲线

由图6可知,车体端部和中部的位移较大,而开门处的位移较小;由图7可知,车体两端部垂弯动刚度较大,三开门车体垂弯动刚度在纵向10~15 m之间有下降趋势,这说明增加开门对车体车体中部的垂弯动刚度是有影响的。通常情况下,车体中间部位抗弯刚度较低,尤其是车门,车窗部位,而枕梁及两端部位的抗弯刚度较高[10]。这也符合文中截面垂弯动刚度的拟合情况。

表4 三车门纯车体刚度计算结果

因此,要提高车体的抗弯刚度,首先要提高车门和车窗等部位的局部刚度。针对增加开门而影响到中部垂弯动刚度这一情况,可以通过在车体中部开门处焊接加强筋以使中部垂弯动刚度得到改善。

4 结语

通过对车门不同的两纯车体进行模态试验,并计算出两车门和三车门纯车体1阶垂弯固有频率分别为16.87 Hz和16.43 Hz,其1阶垂弯振型分别见图2、图3。1阶垂弯固有频率随着车门增加而略有减小;计算出了两纯车体各个截面垂向位移并进行曲线拟合,得出两纯车体垂向位移呈对称的“W”型分布,两车门和三车门中间和两端截面垂向位移较其余截面大。两车门纯车体的垂向截面位移较三车门相应垂向截面位移大;利用刚度计算理论,计算出两纯车体各垂弯动刚度,并对其进行曲线拟合,得出两纯车体垂弯动刚度呈不规则“W”型分布,两端垂弯动刚度最大,中间截面次之。三车门垂弯动刚度较两车门相应垂弯动刚度大。

[1]刘晓波.机车车体断面结构的优化设计[J].电力机车与城市轨道,2008,31(4):27-30.

[2]张卫华.机车车辆动态模拟[M].北京:中国铁道出版社,2006年.111-112.

[3]李德葆,陆秋海.实验模态分析及其应用[M].北京:科学出版社,2001年.140-143.

[4]吴娟,张家盛,等.舵机动刚度试验台的建模与仿真[J].机床与液压,2008,36(7):134-136.

[5]张国庆,巨建民.轨道车辆动刚度计算方法研究[J].科技创新与生产力,2010(197):069-072.

[6]高淑英,沈火明.振动力学[M].北京:中国铁道出版社,2011,118-122.

[7]伍川辉,朱云芳,宁静.测控信号分析与处理[M].成都:西南交通大学出版社,2009,9.42-44.

[8]邱飞力,张立民,等.应用test.lab进行高速车体线路模态试验[J].振动与噪声控制,2012,32(2):67-70.

[9]苏金明,阮沈勇,王永利.MATLAB工程教学[M].北京:电子工业出版社,2005.490-496.

[10]蓝浩伦,巨建民.轨道车辆车体刚度灵敏度分析[J].铁道车辆,2011,49(10):1-4.