离心风机蜗壳壁面动态压力测试及分析

彭杉,赵博,代学昌,周璞

(1.海军驻704所军代表室,上海 200031;2.上海船舶设备研究所,上海 200031)

离心风机内部边界层分离、二次流、射流尾迹等不稳定流动的存在,以及叶轮与蜗壳的动、静部件的相对运动,造成了离心风机蜗壳内部的流动十分复杂[1―3]。对其内部复杂流动机理的研究可为以后的设计、改进提供重要的试验依据,具有很重要的学术意义。通过稳态试验获得内部流动规律,并在此基础上进行改进,改善离心风机内部流动,往往可以起到提高效率,降低噪声及振动的作用,但对噪声及振动产生的机理,只有通过动态测试才能去揭示[4―8]。

因此本文针对离心通风机,测试了设计流量工况离心风机壁面蜗舌位置的动态压力,以此来分析设计流量工况下,风机壁面蜗舌位置动态压力变化规律,并初步分析了产生原因。

1 试验系统

1.1 离心风机实验台

如图1所示,离心风机试验台由驱动电机、底座、扭矩仪、轴承座、蜗壳支架、离心风机、进出口管道以及相关的测试仪器组成。试验风机为翼型叶轮,常规蜗舌,单层机壳,设计转速2 920 r/min,设计流量10 000 m3/h。

图1 离心风机试验台示意图

离心风机为闭式后弯叶轮(图2)。其叶轮主要几何参数为:叶轮叶片进口直径D1=318.72 mm,出口直径D2=480 mm,叶片进口高度b1=144 mm,出口高度b2=96 mm,厚度δ=3 mm,叶片个数Z=12。

图2 叶轮几何参数

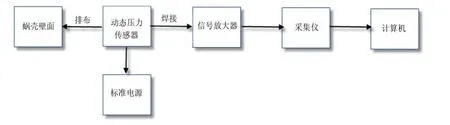

1.2 动态压力测试系统

此次动态压力测试系统由Kulite高频动态压力传感器、标准电源、放大器、信号采集器、信号采集分析系统组成。试验仪器连接如图3所示。为降低测量误差,此次试验在压力传感器与采集仪之间增加了信号放大器,设置放大倍数200倍。试验采样频率为40 960 Hz,采样时间为0.4 s。

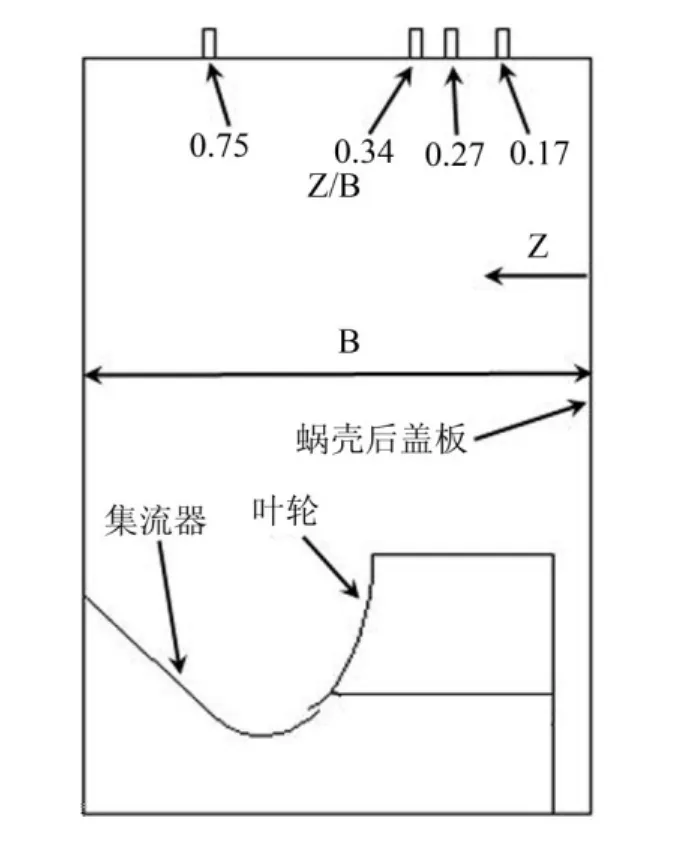

1.3 测量位置

试验测量风机设计流量工况下蜗舌部位4个位置动态压力脉动,4个位置沿风机轴向成一条直线。测量位置沿风机周向如图4所示,与风机出口成200夹角。

图3 测试仪器连接图

图4 蜗壳壁面周向测量位置

离心风机蜗壳内叶轮前盖板附不稳定流动较严重,叶轮出口次之,其它位置较弱,为探究这一流动规律,试验测点位置选取如图5所示,沿轴向4个测量位置的位置可由Z/B分别表示为:0.17、0.27、0.34、0.75(B为蜗壳轴向宽度,Z为测量孔距蜗壳后侧板轴向距离)。Z/B=0.17、0.27、0.34的三个测点位置位于叶轮出口范围内。

2 试验结果分析

2.1 压力脉动随时间变化图

图5 蜗壳壁面轴向测量位置

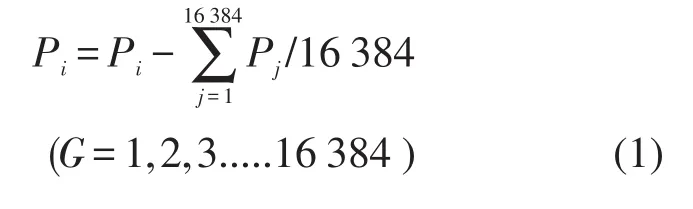

主要目的为观察压力脉动变化情况,实际测量得到的压力信号压力值较大,不利于分析观察,因此将试验采集时间0.4 s内的16 384个压力脉动信号进行去平均处理,即用各时间点压力值减去0.4 s时间内平均值。

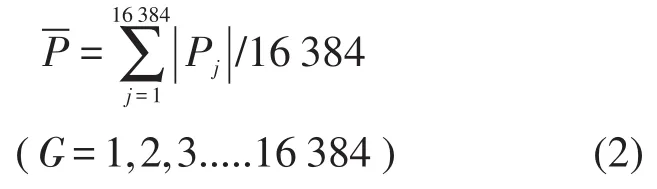

式中pi——去平均处理后每一时间点压力脉动;

Pi——原始采集压力信号每一时间点压力。

设计流量工况下,由图6可以看Z/B=0.75位置压力脉动幅值很小,变化平缓,叶轮正上方3个位置压力脉动大,波动明显。

图6 设计流量工况下蜗舌部位压力脉动随时间变化图

2.2 压力脉动平均值、压力脉动相对值

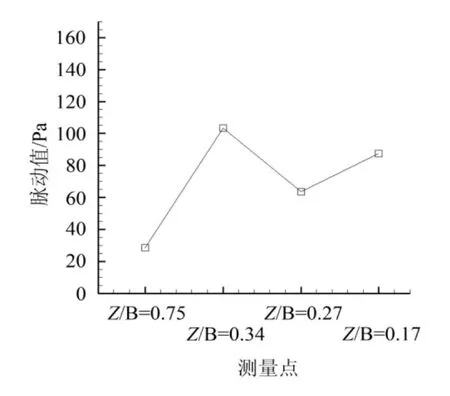

为分析各位置间压力脉动大小变化规律,对各位置0.4 s时间段内压力脉动取绝对值后平均,可得各位置压力脉动平均值。压力脉动平均值可在一定程度上反映此位置压力信号波动大小。

式中pj——去平均处理后每一时间点压力脉动;

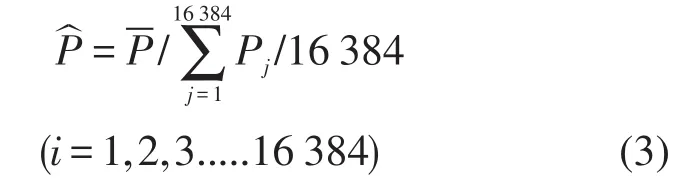

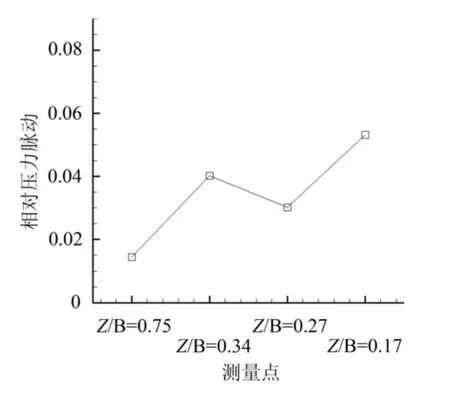

随着位置以及流量的不同,各位置平均压力会随同压力脉动同样变化。单一分析压力脉动的变化可能会造成对流动形式的片面分析,因此需要分析压力脉动相对平均压力的变化,从整体变化上来分析压力脉动的变化。将压力脉动相对值定义为:压力脉动平均值与原始压力平均值比值。

式中——各位置压力脉动相对值;

Pj——原始采集压力信号每一时间点压力脉动。

由图7可以看出由于受到风机叶轮的影响,叶轮正上方3个测量位置压力脉动平均值远大于Z/B=0.75位置;叶轮前盖板附近Z/B=0.34位置,由于受到气流转折分离,以及射流-尾迹等不稳定流动的影响压力脉动大,压力脉动平均值大于Z/B=0.17、Z/B=0.27位置;Z/B=0.17位置因为存在叶轮与蜗壳后侧板之间的干涉,不稳定流动也强,此位置压力脉动平均值也大于Z/B=0.27位置。

图7 设计流量工况下蜗舌部位压力脉动平均值

图8 设计流量工况下蜗舌部位压力脉动相

由图8可以看出各位置压力脉动相对值变化规律与压力脉动平均值不同,Z/B=0.17位置压力脉动相对值大于Z/B=0.34位置,这是由于靠近叶轮后盖板Z/B=0.17位置主流压力强度小于叶轮前盖板附近Z/B=0.34位置引起。

2.3 基频幅值、低频最大幅值

信号随时间的变化是基本的,除了随时间变化之外,信号最重要的表示就是频率。通过快速傅里叶变换得出设计流量工况下蜗舌部位各测点压力脉动频域谱。

离心风机气动噪声主要为涡流噪声与基频噪声,分别由涡流脉动和基频脉动引起。本此试验所用离心风机,设计转速下基频脉动频率(叶片通过频率)为584 Hz。涡流脉动虽然有很宽的频率变化范围,但主要存在于中低频频率。为此本文选取各位置基频来分析基频脉动;通过低频最大幅值(在低频区域选取最大幅值)来分析各位置不稳定流动情况以及涡流脉动的强度。

Z/B=0.75位置整体频率幅值小,低频幅值大与基频幅值,叶轮正上方3个位置由于受到叶轮周期性转动影响,低频幅值小,基频幅值大且存在倍频幅值。

由图9可以看出,Z/B=0.75、Z/B=0.27位置低频最大幅值小;Z/B=0.34位置由于受到叶轮前盖板附近不稳定流动影响,低频最大幅值大;Z/B=0.17位置存在叶轮与蜗壳相互干涉影响,低频大幅值与Z/B=0.34位置相当。

图9 设计流量工况下蜗舌部位低频最大幅值

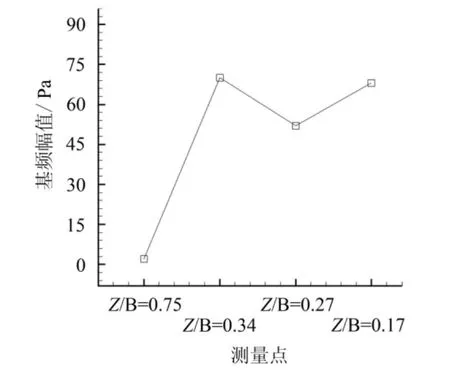

由图10可以看出,叶轮正上方3个位置基频幅值远大于Z/B=0.75位置,Z/B=0.34、Z/B=0.17位置基频幅值也大于Z/B=0.27位置,这可能是因为Z/B=0.34、Z/B=0.17位置附近不稳定流动中存在于基频频率相同脉动。

图10 设计流量工况下蜗舌部位基频幅值

3 结语

通过以上试验、分析可以看出:离心风机壁面蜗舌部位,叶轮正上方位置由于受到叶轮周期性旋转影响压力脉动大于其他位置,且主要为基频脉动;叶轮前、后盖板附近压力脉动大于叶轮中间部位,且主要是涡流脉动。在以后设计、改造中应重点考虑离心风机叶轮前、后盖板附近的气动优化。

[1]李庆宜.通风机[M].北京:机械工业出版社,1981.35-61.

[2]徐忠.离心压缩机原理[M].北京:机械工业出版社,1990.31-40.

[3]李晓丽.船用离心风机全三维整机数值模拟及实验研究[D].西安:西北工业大学,2010.

[4]赵婷,赵忖,任刚,师铜墙.倾斜蜗舌对离心风机降噪影响的试验研究[J].流体机械,2012 40(3):1-7.

[5]徐辰,杨爱玲,毛义军.离心风机噪声预测方法的进展与分析[J].流体机械,2011,39(7):35-40.

[6]戴冀,谷传纲,苗永淼.离心风机系统喘振的实验研究[J].气动实验与测量控制,1996,1(10):39-42.

[7]Rafael Ballesteros-Tajadura,Sandra Velarde-Suarez,Juan Pablo Hurtado-Cruz.Numerical calculation of pressure fluctuations in the volute of a centrifugal fan[J].Journal of Fluids Engineering,2006,128:359-369.

[8]Sandra Velarde-Suarez,Rafael Ballesteros-Tajadura,Juan Pablo Hurtado-Cruz.Experimental determination of the tonal noise sources in a centrifugal fan[J].Journal of Sound and Vibration,2006,295:781-796.