高原油田油气井压裂施工风险及应对措施

刘力新 徐崇海 虎元林 雷 英

(1、青海油田井下作业公司 青海 茫崖 817500)

(2、青海油田监督监理公司 甘肃 敦煌 736202)

前言

压裂是利用高压泵车组,将具有一定粘度的液体高速注入地层,形成裂缝,在注入的液体中加入支撑剂,以支撑缝面,起到疏通油层的作用。压裂施工作为油田高危行业的典型,单车设备价值高,压裂成本大。油水井压裂在带来高效开发的同时伴随着高风险,具有造成人员伤亡以及巨大经济损失的潜在风险。青海油田地处柴达木盆地,海拔在2600-3000米之间,由于所处地理位置特殊,最高油井海拔达到3200多米。高原压裂施工与其他油田存在地域差别,没有现成经验可借鉴,存在的风险比同行业风险更大。如何加强对高原压裂施工的风险识别和采取相应的措施显得更为重要。本文就高原压裂施工的前期准备,施工中存在的风险作简要论述,并提出相应的措施。通过不断摸索总结形成具有高原压裂施工应急管理的特色。

一、压裂施工前期准备工作的风险及应对措施

1.压裂车组交通风险及应对措施

青海油田油、水井分布在柴达木盆地不同区域,总面积达25万平方千米。压裂施工地处盆地内沙漠、丘陵地带,海拔高、路况差,风沙大自然环境恶劣。压裂车组前往施工地点大多为简易公路,交通事故是压裂施工前期准备的潜在风险之一。

根据油田所处地理位置,通过对压裂车组在青海油田道路行驶中存在的安全隐患进行分析,提出了相应的应对措施:

①路况差出现砂窝及砂梁,地处高原沙漠路基疏松,造成车辆行走困难,简易公路路面窄,路基承重差。措施:正确判断行驶路面的状况,不熟悉的路段上行驶,延着原先的车印子走,没有车印的地方,下车观察清楚路面后再行驶,清理路面沙窝,用砂石填埋硬化路面。

②道路弯度大压裂车车身较长无法通过。措施:对道路进行铺垫,减小道路弯度。

③道路坡度大压裂车自重达到30多吨,靠自身动力无法到达井场。措施:对于坡度大的道路用挖掘机等设备牵引。

④压裂车路上抛锚,阻碍交通。措施:定期对压裂车组进行维护保养,归检小组定期对车组进行归检,查出问题及时解决,长途车进行试车。

⑤压裂车发生交通事故,在路面行驶有可能发生撞车、撞人及翻车等交通事故。措施:行驶车辆编队行驶,严格控制车速,保持车距,复杂路段慢速通过

⑥由于压裂车超高,有可能对低空悬挂线路、标志进行碰挂。措施:施工前踏勘道路,确定行走路线,避让影响通行的电线等空中障碍物

⑦高原含氧量不足,易造成疲劳驾驶;空气稀薄,风沙大。措施:驾驶人员充分休息保持体力,不疲劳驾驶;定期检查更换空气滤芯。

2.压裂车组井场摆放的风险及应对措施

(1)由于压裂施工现场人员多、设备密集,现场管理难度大。设备在施工中可能出现刺、漏、井口高压等危险因素,部分井场受地理条件的限制,道路及井场达不到施工压裂作业占地面积的要求,遇到险情设备、人员不能迅速撤离现场。车辆距离井口过近,压裂仪表车、其他辅助车辆和仪器距离高压区的距离较近,在施工中存在巨大风险。

(2)井场摆放各种车辆和压裂罐,造成现场施工人员视野受到限制,部分井场未能留出车辆安全通道。井场安全标示不完整,一旦发生事故,很难迅速逃生和得到及时救援,易升级为恶性事故。

(3)为减小井场以及道路的不规范带来的风险,要求施工井场一般达到长50宽50米,井场基本平坦无杂物,便于施工人员现场操作。各种车辆摆放便于施工,遇到紧急情况便于迅速整改和疏散,施工井场布置符合压裂安全要求,配备专用消防和救护设施,施工时安排现场监护。

3.压裂管汇连接及井口装置的风险及应对措施

(1)施工时压力高、排量大。井口试压超过90Mpa,排量最高超过8m3/min,管汇、井口试压不合格或施工超过设计限压。

(2)地处高原橡胶件容易干裂老化,密封处出现刺、漏。由壬未充分紧固或垫子坏;管汇老化出现爆管。

(3)井口螺丝未充分紧固;升高短节丝扣损坏;钢圈或钢圈槽损坏。

(4)升高短节、井口采油树及附件在高压时可能出现刺、漏等失控情况。

(5)根据套管头井口装置以及管汇在施工中所带来的风险,定期对高低压管汇进行检测,对不合格的予以更换。流程连接合理便于施工和及时处理管汇刺、漏,在确定压裂施工井位前,对井筒以及升高短节进行试压。采油树附件使用前保证试压合格,安装时密封件耐压符合要求,螺栓紧固平齐。采油树的选型耐压大于施工压力,专业人员现场服务,出现泄漏先放压再紧固处理。

二、压裂施工过程的风险及应对措施

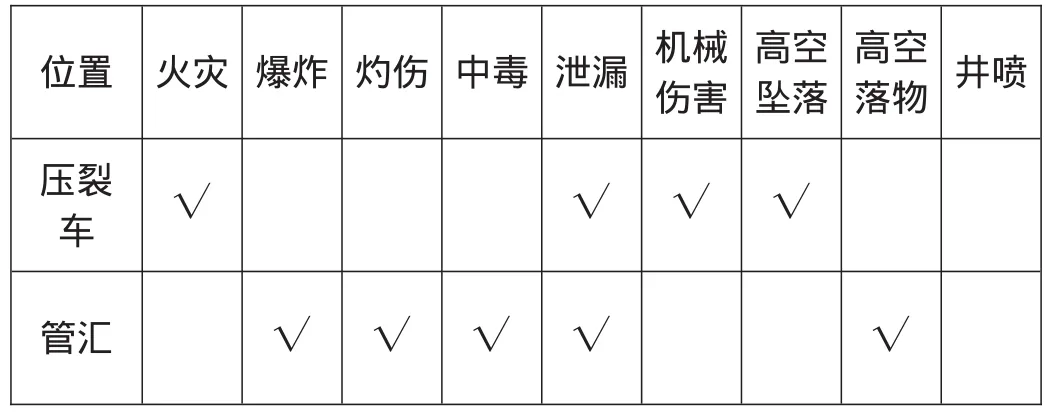

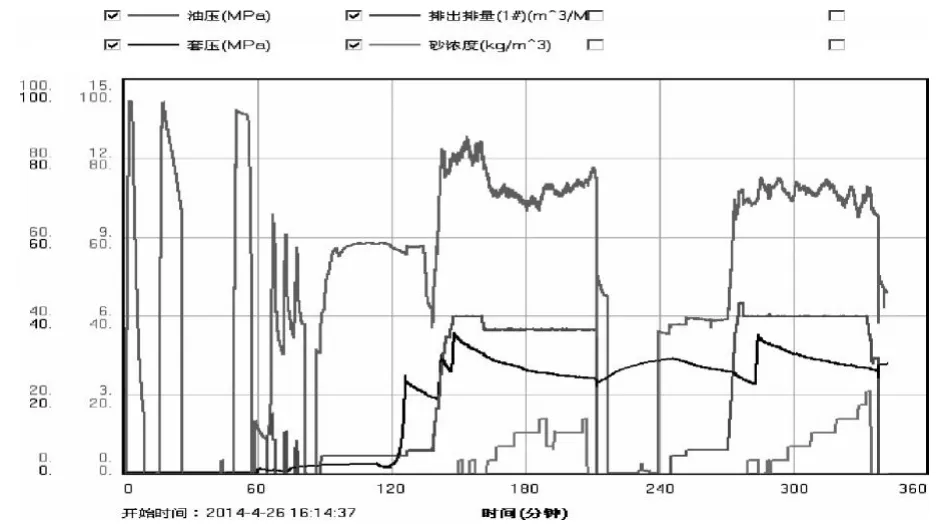

油水井压裂施工现场,主要工序有:循环→试压→试挤→压裂→加砂→替挤→扩散压力。在施工过程中,存在的风险较多,具体见表2。

表2 压裂风险列表

储液罐井口√ √√ √√ √√ √√ √√√

1.高原压裂施工的风险及应对措施

高原压裂施工前充分考虑海拔高、空气稀薄增加了设备符合的实际情况,施工人员反应及操作相对迟缓,相同功率的设备施工能力降低。根据多年的施工经验证明,海拔每上升1000米压裂车功率下降10%。以1400型压裂车为例,单车最大理论排量达到1.05m3/min,如果8台压裂泵车同时工作最大理论排量达到8.40m3/min,单车压力在25.76Mpa以内档位在7档时,实际最大排量0.735m3/min,如果8台压裂泵车同时工作最大实际排量达到5.880m3/min(实际数据根据现场施工推论而得)。单车压力在103.4Mpa以内档位在1档时,最大理论排量达到0.33m3/min,如果8台压裂泵车同时工作,最大理论排量达到2.64m3/min,实际最大排量1.848m3/min(压力72.38Mpa)。所以实际施工时根据需要,增加压裂车和备用车数量,迅速提高排量保证压裂的效果和成功率。

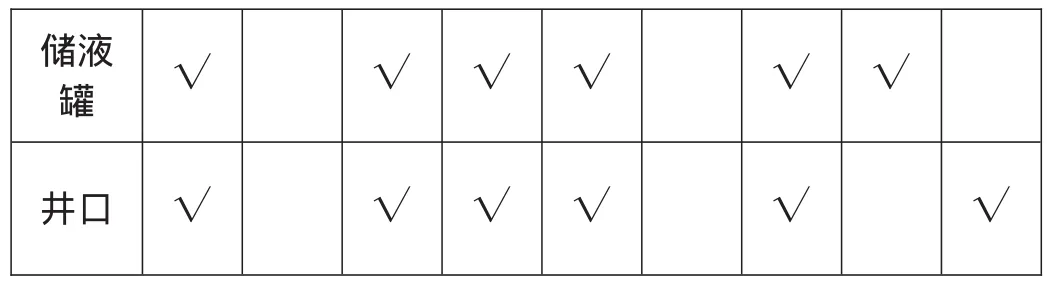

以2014年4月26日施工的坪1-2-2井为例。此次施工最高压力84MPa,最大排量6.5m3/min,总液量846.80m3,净液量777.80m3,共加砂69m3,平均砂比12.60%,在压裂中,根据该井的压裂设计和实际施工的需要,启动了备用压裂设备,保证了排量的迅速提高,同比相同区块,此次施工砂比最高,施工非常成功。施工曲线如下图1

2.不同压裂井的施工风险及应对措施

压裂作业施工,尤其是老井、重复压裂井、大型酸化压裂,工序复杂,极易造成井身结构破坏、管线爆裂,发生卡钻、砂堵油管、管柱断脱、井下工具出现异常等工程事故,极易引发井喷事故和物体打击事故。如果压裂失控、压裂管柱破裂或者井口、管线泄漏,极易发生压裂液、有毒有害气体和原油的泄露,污染大气层和地表层,造成重大地面污染事故。

3.压裂施工中出现异常情况的风险及应对措施

施工时严格按照设计和安全交底操作,试压达到设计要求,出现异常根据预案以及现场监督要求调整参数。施工中随着压力的变化准确判断出地层是否压开,及时调整排量、压力参数。并且参照同区域及地层以往施工经验,制定施工工艺应急措施。

压裂施工风险以及应对措施:

①试压时。存在井口刺漏、管线刺漏风险。若井口螺丝未紧固、升高短节丝扣损坏、钢圈或钢圈槽损坏,会发生井口刺漏,造成井喷、污染、伤人。措施:应检查丝扣完好,螺丝紧固,试压合格方可施工。若由壬未砸紧或垫子坏、管线损坏,会发生管线刺漏,造成伤人、污染,措施:施工前检查由壬连接处装好垫子并砸紧。

②开关闸门时。若采油树各部分试压不合格,会造成采油树闸门伤人,伤人、井喷。措施:施工前作业队一定要保证采油树合格。

③计量时。会因为罐面滑造成计量人员不慎滑落。措施:冬季计量时计量人员应注意安全,做好防滑工作。

④施工时。存在高压伤害、砂堵、火灾、毒气中毒、井喷等风险。首先,高压伤害的风险。若管线、井口不合格或超过设计限压,会发生高压伤害,造成人员伤亡。措施:应检查井口装置是否合格,保证管线连接合格,施工中不允许超过设计限压。其次,砂堵风险。主要由于压力猛然提升,紧急停泵而造成砂堵,或者施工中某设备出现故障停泵,压力排量降低,砂粒下沉,造成砂堵。措施:做好设备的检修工作,出现问题应立即整改,保证设备的正常运行。第三,火灾风险。由于油气泄漏遇火源,动用明火等会发生火灾。措施:隔离火源,抢救物资,紧急疏散,组织抢险队进行抢险。第四,毒气中毒风险。在施工中出现H2S泄漏,而无监测和保护措施,会造成毒气中毒,人员伤亡。措施:备有医疗救护药品,穿戴好防护用品。第五,井喷风险。若压力超过设计限压,压力起降回升快,采油树不合格等会发生井喷,造成人员伤亡设备损坏。措施:及时进行救护,抢救人员及设备,减少环境污染。

三、结论和建议

1.提高人员素质、规范操作规程、标准现场管理

员工是油井压裂作业的主体,严格压裂作业从业人员的选择任用和培训,规范操作流程,使其能够按规定上岗操作,减少人为失误,降低因不安全行为引起的事故。压裂前召开安全会议,并进行技术交底,保证所有的现场人员都明确压裂施工程序,明确安全逃生路线和集合点。达不到安全标准的井场坚决不能作业。

施工现场除压裂队伍外,还有来自建设方、设计方、作业队等不同单位,施工前对现场人数进行统计,明确现场负责人,统一负责安全管理。现场人员都应清楚自己在压裂施工中的职责和在应急情况下的处理措施。在实施压裂过程中,暂无施工任务的人员应到指定集合点待命,压裂过程中,要严格按照操作规程的要求进行,高、低压管汇吊装、压裂车并入管汇、砂罐车倒车等重点工序,必须由专人指挥方能进行,提高操作的准确性及可靠性,有效避免人员伤亡事故的发生。减少人失误的可能性抓井控制度以及操作规程在岗位落实。

2.加强高原压裂的风险识别,不断完善应急预案

结合高原含氧量低,人员以及设备完成相等工作量负荷增大等特点,应该从压裂设计源头的应急管理,到不同井型、不同区域、不同海拔进行风险评估和识别,根据压裂风险级别进行区别管理。

依据国家有关规定和标准以及高海拔的实际情况,针对压裂前期准备过程复杂,现场施工中人员多、设备密集、受地理条件限制施工现场逃生困难等特点。制定和完善应急预案。努力降低事故造成的人身伤亡、财产损失和环境污染。做到科学有效的计划和安排应急救援措施。确保高效、简捷、实用的应急处置,定期对应急预案进行修订和评审,保证生产安全的需要。

3.逐步建立高原压裂应急管理特色

施工单位应根据高原施工人员生理特点,以及设备随着海拔的升高出现负荷变化,建立并不断完善压裂作业配套的应急预案,强化应急演练的真实性,提高现场处理事故的应急技术,做到每次施工前进行应急演练。主要对管汇刺、漏、爆管,以及井口附件遇高压开裂等事故,熟悉逃生路线。通过应急演练来减少事故发生带来的损失。

青海油田压裂队伍属于大队制管理,应逐步建立大队常用应急物资和装备设施的储备,二级单位建立应急物资储备库,储备呼吸器、氧气袋等设备,出现险情做到物资共享快速送达。同时,应建立可靠的通信联络与警报系统,加强与兄弟应急救援机构的信息沟通和交流,确保在应急状况下,及时得到救助,避免大的人员伤亡和财产损失。为适应压裂施工队伍不断增加的现状,逐步建立五级应急体系(岗位、大队、公司、油田、地方),做到及时发现险情,快速处置危险。各级抢险队伍和资源实行联动,明确责任相互配合。

通过不断的实践和总结,结合油田高原油水井压裂施工的特点,加深了压裂施工的风险识别,提出针对性强的高原油水井压裂应急处置方法。逐步降低压裂施工带来的风险。在工作中加强压裂技术力量,培养专业技术人才,把压裂作为应急管理体系的重要部分。用规范的操作,精准的现场施工和指挥,来保证施工的顺利进行,减少施工风险。不断完善应急演练的策划和现场实施,提高现场应急反应速度和应对能力。提炼出具有高原特色压裂的应急管理和快速应急处置的理论用于实践。高效应对可能出现的险情,为高原油田油水井的压裂提供安全保障。

[1]王德胜.现代油藏压裂酸化开采新技术实用手册[M].北京:理论版,2009.

[2]丁云宏.难动用储量开发压裂酸化技术[M].石油工业出版社,2005.

[3]刘景凯等.石油石化员工应急读本[M].石油工业出版社,2011.