安全气囊起爆模拟试验研究*

白中浩,龙 瑶,王玉龙,白芳华

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.广州汽车集团股份有限公司汽车工程研究院,广州 511434)

前言

安全气囊是一种配合安全带使用的辅助乘员安全保护设备,能够在汽车发生碰撞时有效保护车内乘员[1]。在安全气囊的研发过程中,安全气囊及其相关部件的研究通常需要做大量的气囊展开试验,或研究气囊形状、拉带形式、折叠方式和排气孔尺寸与位置,或测试气囊的起爆强度、饰盖的性能等,所有这些试验都与气体发生器相关,须投入大量的气体发生器来进行消耗性试验。而气体发生器属于一次性产品,不能重复使用,这些试验无疑加大研发成本,因此,开发一种能够以较低成本替代气体发生器进行试验的气囊起爆模拟试验装置就显得非常必要。

目前国内外对替代气体发生器进行气囊起爆试验的方法进行了一些研究,同时也开发出相应的试验装置[2-6],对安全气囊起爆模拟试验方法进行了有益的探索,但所开发的相关试验装置仍存在如下不足:(1)试验装置能够达到的工作压力不足,释放装置执行速度慢,气体释放速度或释放量难以达到气囊起爆模拟要求;(2)试验装置可调参数少,能够输出的压力-时间(p-t)曲线范围窄;(3)试验装置结构复杂,价格昂贵,难以大范围推广使用。

为此,本文中基于气囊试验准则,提出了一种采用压缩空气、单储气罐配合两套标定容器的成本低、重复性好、精度高且压力-时间(p-t)曲线可调范围宽的安全气囊起爆模拟试验装置。

1 安全气囊起爆模拟试验准则

气体发生器是产生气体并及时向气囊充气的装置,是安全气囊能够迅速展开的动力来源,其性能须进行压力容器(Tank)试验来分析。根据Tank试验测得的p-t曲线是对气体发生器向安全气囊充气特性进行评价的主要依据,而根据p-t曲线计算出的质量流速-时间曲线(m-t曲线)也可作为参考[5]。一般情况下,成型的气体发生器Tank试验的p-t曲线是已知的,所以安全气囊起爆模拟试验装置替代气体发生器进行试验须通过复制气体发生器的p-t曲线来实现,这也是本文中设计试验装置的基本出发点。

针对安全气囊开发及气体发生器的测试,我国、美国和欧洲分别制定了模块和气体发生器的试验规范[7-9]。我国等同采用ISO 12097—2002国际标准制定了GB/T 19949—2005道路车辆安全气囊部件,与此相对应的为美国SAE/USCAR—24和SAE/USCAR—28。该标准共分为3个部分,第1部分为术语,它定义了道路车辆安全气囊部件在试验方法、环境试验程序以及对这些部件的要求中使用的术语116条。第2部分为安全气囊模块试验,它规定了安全气囊模块的坠落、机械冲击(-35、23和85℃)、粉尘、温度-振动、湿热循环、盐雾、光照和温度冲击8项环境试验方法和要求,以及经环境试验后和未经处置安全气囊模块的静态展开(-35、23和85℃)、压力容器(-35和85℃)和气袋特性对比3项性能试验程序与要求,其中压力容器试验要求气体发生器总成的压力-时间曲线与规定的性能一致。第3部分为气体发生器总成试验,它特别规范了安全气囊模块气体发生器总成的坠落、机械冲击、真空、温度-振动和湿热循环5项环境试验程序与要求,并明确了静电放电(ESD)、电磁兼容(EMC)、压力容器、气体和固体分析及燃烧5项性能试验程序与要求,同时规定了触发器(点火与不点火)试验和爆破试验两项附加性能试验要求;在压力容器试验中除第2部分的压力测量外,对容器温度、点火器电阻、点火电流、气体成分与浓度和残余物质成分与总量须进行测量和分析。在使用传感器测量容器的绝对压力-时间曲线时,传感器须满足以下条件:适当的校准量程;可使用的频率范围为0~2 000Hz;线性度和滞后误差≤1%;通道幅值等级(CAC)为0~500kPa;滤波等级为CFC1000(按照ISO 6487:2000),误差≤2.5%;压力传感器不应正对充气装置的出气孔出口气流的方向。

美国SAE J1630—2001驾驶员或乘员安全气囊模块展开试验规程和SAE J2238—2001安全气囊充气强度容器试验规程要求高速摄像至少应该为3 000f/s。数据采样频率为5 000~10 000Hz,无偏模拟滤波器设为1 000Hz,数字滤波截止频率为100Hz(CFC60),滤波器满足SAE J211规范。规定压力传感器范围为0~500kPa或者0~20 000kPa,精度为±0.5%F.S.O.,工作温度范围为-50~120℃,补偿温度范围为-30~80℃,共振频率>5kHz,响应时间<1/3ms。

2 气囊起爆模拟试验装置

汽车发生碰撞并达到一定强度时,安全气囊的微处理器(ECU)发出点火信号,并由气体发生器向气袋迅速充气,保证气囊在车内乘员与之接触前完全展开。气体充入气囊使其膨胀并展开,整个过程大约需要20~40ms。目前,安全气囊气体发生器主要有3种类型:烟火式、压缩气体式和混合式。研究表明,压缩气体式气体发生器具有最优的输出压力-时间曲线一致性[7]。良好的压力-时间曲线一致性,能最大程度地消除同种型号气体发生器在充气时的表现差异,这对于在安全气囊折叠方式优化、气囊泄气孔或拉带设计和气囊饰盖设计等方面进行多次对比验证试验研究具有重要意义[10]。因此,该试验装置使用压缩气体向气囊充气使其迅速展开来模拟安全气囊的起爆过程,主要包括展开装置、标定装置和测控系统3个部分,如图1所示。

2.1 展开装置设计原理

气囊的迅速展开,要求在极短的时间内充入大量气体,因此既要保证所设计的展开装置具有足够高的工作压力,又要保证具有足够快的压缩气体释放速度。为满足上述要求,展开装置采用能够输出超高压、洁净、冷却压缩气体的空压机作为气源,同时使用特制的大通径、高速高压电磁阀作为压缩气体的释放装置。

安全气囊展开装置的结构如图2所示,包含装置安装固定架,上台面通过两个支撑支架和抱箍固定储气罐,储气罐通过进气管路元件与下部的空压机连接。

空压机通过三级压缩可以将气体最高压缩至压力20MPa,且输出的压缩气体经过过滤和冷却,可以直接通过进气管路元件充入储气罐。进气管路元件能够保证充气时气流的稳定和试验装置的安全,储气罐上安装的气压传感器能够精确地读出储气罐内压缩气体的压力。

储气罐连接高压电磁阀,该常闭高压电磁阀是利用电磁力直接打开副阀,通过介质压力差打开主阀的间接两次开阀式单阀瓣截止阀。可在测控系统的控制下迅速执行打开的动作,将储气罐内的压缩气体快速释放。释放的压缩气体最终经过安装在放气管上的法兰式气体流速与方向控制装置快速流出,或充入标定装置进行p-t曲线标定,或充入折叠好的安全气囊将其迅速展开。

2.2 标定装置和测控系统设计

安全气囊起爆模拟试验装置替代气体发生器进行试验,首先需要复制气体发生器Tank试验的p-t曲线,因此根据法规要求设计了标定装置来对展开装置输出的p-t曲线进行标定。

SAE J2238—2001中对于驾驶员安全气囊气体发生器进行Tank试验密闭容器的容积规定为(28.3±0.28)L或(60±0.60)L;对于前排乘员安全气囊规定为(60±0.60)L、(100±1.0)L或(146±1.5)L;对于侧碰撞气囊、翻滚气囊和膝部气囊等规定为(28.3±0.28)L。该规范虽然对密闭容器的容积进行了明确规定,但是对其具体形状却没有做出统一规定。

根据上述分析,所设计的安全气囊起爆模拟标定装置包括容积为60和28.3L两种规格的密闭容器,采用两端平接头的结构,如图1所示,可以进行驾驶员侧和副驾驶员侧安全气囊气体发生器Tank试验的p-t曲线复制。60L标定密闭容器内径为325mm,长度为723mm,28.3L标定容器内径也为325mm,长度为342mm。在标定容器一端进气口的近端和远端都装有气压传感器,以避免充气口附近压力较大的误差。容器下部装有排气阀,能够排出容器内部残余气体和积水。

该试验装置属于高压系统,在试验过程中须实现对高压电磁阀和空压机进行控制,同时实时分析并采集储气罐气体压力、起爆瞬间气体压力和温度等信号,因此开发了基于虚拟仪器技术LabVIEW平台的测控系统。

试验装置测控系统的硬件安装在控制台中,包括多功能数据采集卡、控制电路板和接口板卡等部件。当空压机向储气罐充气时,气压传感器实时采集罐内压力,并将此压力值和设定值进行比较,当储气罐内压力达到设定值时,计算机通过DO电路关闭空压机。在展开装置向标定装置充气进行p-t曲线标定时,也须通过气压传感器实时采集并分析密闭容器内气体的压力信号。采用LabVIEW中条件结构的嵌套来实现对储气罐内气体压力的实时检测,同时控制采集卡的DO输出以控制空压机和电磁阀的相应动作。通过While循环实现对气压信号的连续采集,使用For循环结构将采集到的电压信号换算成压力和对应的时刻值,然后进行实时显示和数据保存。

3 气囊验证试验和问题讨论

为验证开发的试验装置的快速性和准确性,须进行气囊起爆模拟试验,并将试验装置展开气囊的过程与由实际气体发生器展开气囊的过程进行对比。

3.1 气体发生器p-t曲线复制

根据需要复制的安全气囊型号,将展开装置存储压缩空气的储气罐通过软管与相应体积的标定装置密闭容器连接,通过流体仿真与试验结合调节展开装置中储气罐内的初始充气压力,获得理想的标定装置中密闭容器内气体压力上升的速度和最终的压力值。同时,也可通过改变高速电磁阀出口管处气体流量控制装置的相对通孔面积,来调节密闭容器内的压力上升速度和气体流出方向。同时,在一定情况下还可改变充入储气罐内气体的种类来调节密闭容器内气体的p-t曲线,如采用更轻的气体(氦气、氮气)可提升充气速度等。

针对某型号驾驶员安全气囊和乘员安全气囊实际气体发生器p-t曲线,结合仿真和试验数据,可复制出实际气体发生器的p-t曲线,如图3所示。

由图可见,60和28.3L两种不同类型安全气囊气体发生器复制曲线的最大误差小于1%,曲线吻合较好,而该储气罐初始储气压力和气体流量控制装置相对通孔面积参数,可用来模拟真实烟火式气体发生器进行开发试验。

3.2 对比试验

为对比该装置与实际烟火式气体发生器对安全气囊充气过程的响应的一致性,基于上述复制的p-t曲线,开展了乘员气囊和驾驶员气囊两组安全气囊模拟起爆试验。安全气囊静态起爆时,其展开过程通过高速摄像仪按照1 000f/s的速率进行记录。打开电磁阀或点爆气体发生器,分别使气囊迅速展开,由高速摄像仪采集到的两个安全气囊的充气展开过程如图4所示,其中图4(a)、图4(b)中上图为烟火式气体发生器充气过程图像,下图为对应时刻压缩气体充气过程图像。

从图4中可以看出,气囊在各时刻的展开趋势基本一致,因此也验证了该试验装置是能够替代气体发生器进行与气囊展开相关的各项试验,可应用于安全气囊及其相关部件的研究与开发。

3.3 冷气体起爆模拟试验问题讨论

上述标定试验和基于冷气体的安全气囊起爆模拟试验存在3个问题需要探讨:(1)如图3所示,复制气体发生器的p-t曲线时,标定输出压力曲线初始值不为零;(2)常温压缩气体高速释放过程中温度急剧降低;(3)常温压缩气体高速释放过程中有水雾产生。本项目组分析并提出如下解决方案。

问题1主要是由于高压电磁阀的工作原理造成的。本装置选用的高压电磁阀为主副两级常闭截止阀,当接收到电信号后,电磁线圈接通产生磁场,在电磁力作用下动铁芯移动,带动密封件克服弹簧力使其与阀座分离,副阀打开。阀杯上腔高压气体通过副阀流向阀门出口,由于阀杯上腔气体进口通道很小,气体流入缓慢,一段时间后,阀杯上腔的气体压力不断下降,当阀杯上腔气体压力和下腔气体压力差达到定值时,压力差把阀杯向上托起,主阀打开,阀门开启。因此,在阀门开启前,已有部分气体流向出口,因此造成初始压力不为零的情况。该问题可以通过采用直动式高压电磁阀来解决,但该类超高压力型电磁阀价格较高。

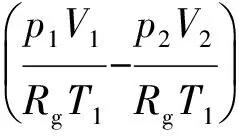

问题2的产生机理是储气罐快速对气袋充气,直至气袋完全展开的整个过程约为20~40ms,且均在室温下进行,如果将该过程视为一个绝热过程[11],则有

(1)

式中:T1和T2分别为初、终状态热力学温度,K;p1和p2分别为初、终状态气体压力,Pa;κ为绝热指数或定熵指数,取定值1.4。因此,可以计算出,初始温度293K、初始压力为8MPa时,复制0.22MPa压力曲线时,终了状态的温度为104.9K。

因此,造成常温的压缩空气在高速释放过程中明显的温度降低现象。该问题可以通过提高储气罐内的气体温度来缓解,如在储气罐表面缠绕电阻丝来对内部气体加热。若使释放的气体达到室温293K,需要的热量Q可以通过热力学第一定律计算:

(2)

式中:Rg为空气的气体常数,287.0J/(kg·K);m1和m2分别为初、终状态气体质量,kg;V1和V2分别为初、终状态气体体积,m3。

问题3的产生机理是实验室的空气相对湿度φ约为60%~70%[12-15],由于空气压缩前后,水蒸气的质量不变,因此压缩后相对湿度φ′为

(3)

式中:p和p′分别为空气压缩前后的绝对压力,kPa;pb和pb′分别为空气压缩前后的饱和水蒸气分压力,kPa。

由式(3)可知,当φ=60%,若p′/p>1.67时,则有φ′>1(相同温度下),即水蒸气达到饱和,有水滴析出。同时,根据文献[12]可以看出,随着温度的降低,饱和水蒸气的密度降低,水更容易析出。为此,可以通过对压缩空气进行干燥,降低初始水蒸气密度来控制水雾的产生。

4 结束语

安全气囊的应用对于提高汽车安全性,降低乘员损伤起到了显著的促进作用。开发能够对不同人体部位进行保护的安全气囊,是其研究的关键,最佳的气囊结构配合最佳的气体压力曲线,将是降低和避免人体损伤的核心技术。

根据国内外相关法规并采用冷气体压缩的安全气囊起爆模拟试验方法,开发了安全气囊起爆模拟试验装置,并进行了复制气体发生器p-t曲线标定实验和气囊起爆模拟试验。对试验中遇到的水雾和冷凝问题进行初步的分析和探讨。该研究工作是开发安全气囊的基础技术,希望能够对我国汽车安全技术的提高起到借鉴和促进作用。

[1] 张金换,杜汇良,马春生,等.汽车碰撞安全性设计[M].北京:清华大学出版社,2010.

[2] 黎启柏,刘智砚,董铸荣.利用液体二氧化碳对安全气囊的充气过程分析[J].重庆科技学院学报,1999,14(3-4):179-181.

[3] Duma S M,Rudd R W.A Pneumatic Airbag Deployment System for Experimental Testing[J].Journal of Passenger Cars,1997,106(6):214-222.

[4] 苏睿.安全气囊试验系统设计及复合管式安全气囊研究[D].长沙:湖南大学机械与汽车工程学院,2006.

[5] Slaats P M,Pitonyak A J,Wipasuramonton P,et al.Alternative Airbag Evaluation Methodology Through Cold Gas Inflation System[R].Warrendale: SAE,2008.

[6] Wang D,Willams C,Miller C.The Use of Cold Gas System in Airbag Cushion Evaluation[C].2008 China International Conference of Automotive Safety Technology,Shanghai,2008:101-105.

[7] 全国汽车标准化委员会.GB/T 19949.3—2005道路车辆安全气囊部件第3部分:气体发生器总成试验[S].北京:中国国家标准化管理委员会,2005.

[8] SAE J2238 Airbag Inflator Ballistic Tank Test Procedure Gas Generators Used in Inflatable Restraint Systems[S].Warrendale: Surface Vehicle Recommend Practice,2001:3-17.

[9] SAE J1630 Driver or Passenger Airbag Module Deployment Test Procedure[S].Warrendale: Surface Vehicle Recommend Practice,2001:1-20.

[10] 白中浩,龙瑶,王玉龙.基于冷气体的安全气囊模拟起爆试验方法研究[J].中国机械工程,2014,25(9):1261-1267.

[11] 沈维道,童钧耕.工程热力学[M].北京:高等教育出版社,2007:112-132.

[12] SMC(中国)有限公司.现代实用气动技术(第3版)[M].北京:机械工业出版社,2008.

[13] 王积伟,章宏甲,黄谊.液压与气压传动(第2版)[M].北京:机械工业出版社,2005.

[14] 史佚,陈乾斌,司冀.气动元件等温流动近似流量公式的探讨[J].液压与气动密封,2010(9):19-22.

[15] 刘建斌,陈平霞.安全气囊气体发生器Tank试验中p-t曲线的分析[C].2007年中国汽车工程学会年会,天津,2007:264-267.