南钢50 MW机组快速冷却科研技术

陈双龙

(南京钢铁产业发展发限公司能源中心,江苏南京 210035)

南钢50 MW机组快速冷却科研技术

陈双龙

(南京钢铁产业发展发限公司能源中心,江苏南京 210035)

介绍了南钢2台50 MW汽轮发电机组利用氮气作为冷却介质,对汽轮机的停运后进行快速冷却,阐述了热应力的计算以及应用技术方案。

汽轮发电机组;快速冷却;介质

1 概述

汽轮机在运行过程中,汽缸和转子等部件处于高温状态之下,在停机之后,由于金属巨大的热容量,停机后需要很长时间才能冷却下来,尤其是采用良好材料保温的汽缸,机组自然冷却所花的时间更长,这样使停机检修的时间相应延长。故此有必要研究设计加装汽缸快冷装置。

2 氮气作冷却介质的优点

确定南钢电厂使用氮气作为冷却介质,采用氮气冷却法具有以下优点:

(1)进行快速冷却时,不受锅炉汽源的影响,减少了操作的复杂性。

(2)氮气中不含有水分,在快冷过程中对设备内部起干燥作用,对其保养有利。

(3)由于采用电加热装置,能很方便地控制内部的冷却过程,包括金属温差、热应力水平、相对膨胀等。

(4)氮气的温度与被冷却的温度相差较大,冷却效果好。紧急时可随时停用快冷,即可恢复汽缸自然冷却,安全性高。

(5)国内投运快冷的电厂均使用氮气冷却。.

3 氮气冷却时汽缸与转子热应力

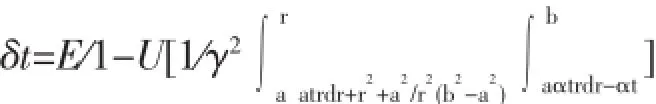

在施行氮气冷却时,一个令人担心的问题是冷氮气如果直接进入到汽轮机内部,会不会产生过大的热应力,损坏汽轮机的转子或汽缸。为此在汽轮机停运后,对汽缸和转子仍处于高温状态下并进行氮气冷却时的热应力进行了计算,只需分析其热应力最严重的地方,例如调节级处,氮气进入处的管道,转子轴封处等.在进行热应力计算时,可以将汽缸、转子简化成厚壁圆筒来模拟,金属内外表面,其法向热应力为零,只需计算切向的热应力就能判断其热应力的大小,其切向热应力为

此中:a、b———内径与外径

e、μ———弹性模量与泊桑比

t———金属温度

r———半径

此公式适用于稳定温度的条件下,利用温差来确定热应力,而在不稳定温度场条件下,圆筒的温度可由下式确定

此中:μ=τ/τ*无因次温度τ*为参考温度,可取流体变化后的温度值。

ρo=Υo/Υ1,Υo为非加热面半径,Υ1为加热面半径Υ为Υo和Υ1之间的半径。

ρ=Υ/Υ1,无因次半径。

τ=ατ/(ΥoΥ1)2,为无因次时间,τ为时间,α为导温系数。

利用上式,将其化为差分方程,则可计算出温度场的变化,作者利用此原理,编制了一套软件,分析汽缸和转子的热应力。

首先要解决的一个问题是,如果停机后汽缸仍在高温下,直接通入冷氮气,会不会对转子或汽缸造成损害。

计算的条件为汽缸初温为400℃,内外温差20℃,冷却氮气为40℃,流量为20 m3/min,冷却高压缸时,内缸调节级处金属热应力变化的情况相当于冷却氮气刚进入汽缸时,内缸内表面的拉应力值的增长完全在允许的范围之内(峰值为7.3 kg/mm2),这种情况在理论上是可以作出解释的,冷氮气进入时,虽然温度低,然而其流量很小,放热系数处于一个很低的水平,也就是说氮气对金属壁面的热阻力很大,金属表面温度的变化不大,故热应力不大,西方一些汽轮机厂家如BBC和GEC等都主张采用氮气冷却,在热应力方面的观点是一致的。

从热应力计算中,可以看出决定热应力的关键因素是在氮气进入时金属的内外温差,为此对高中压缸及其转子,对不同的金属起始温差下进行快速冷却时的热应力进行了计算,对其最大热应力与温差之间的关系分析可知,汽缸或转子在快速冷却中受到的热应力与起始金属温度有关,只要这种温差在允许范围之内,快速冷却并不会带来新的危害。对于高中压缸上进气的短管也进行了热应力计算,由于其管径较小,其热应力的水平也不高,不会对安全性有危害。.通过计算分析表明,在快速冷却初始阶段,氮气的温降速度不大于-6℃/时;在汽缸温度下降至300℃左右时,氮气温度应保持200℃左右,氮气温降速度为-6℃/h。

4 南钢2×50 MW机组快速冷却技术方案

4.1 概况

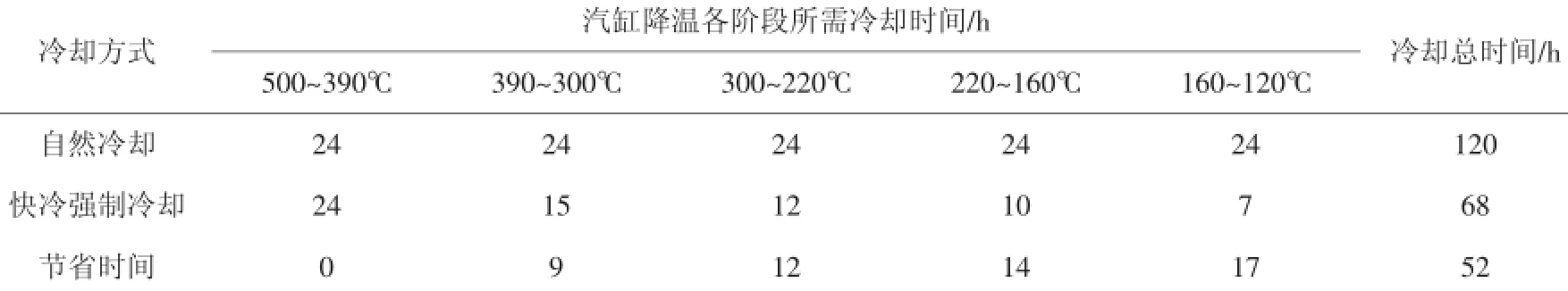

南钢电厂配备两台50 MW纯凝机组,主要燃烧钢厂废气发电。为适应机组的快速冷却缩短停机后的冷却时间(如表1所示),一方面为了克服检修工期的矛盾,另一方面是缩短停机时间后,就可利用废气多发电一天,不但能取得较好的经济效益,还可减少废气排放,取得令人注目的社会效益。

表1 50 MW自然冷却与快冷冷却参数对照表

4.2 快冷装置及系统方案

(1)汽机快速冷却是在汽轮机停机后的高温阶段,输送350℃左右干燥洁净的热氮气,并保持与气缸内壁一定的温差,由高温阶段的小流量逐渐调至低温阶段的大流量热氮气。整套系统由冷却管道系统和快冷装置系统组成,利用原有压缩氮气管路输送汽源,经入口管道上的旋风分离器,通过滤网进入油水分离器,净化后进入加热器,加热到一定温度的热氮气输送到集汽箱,然后送入汽轮机各个部位进行冷却。

(2)汽轮机快速冷却的主要对象为汽轮机的高、中压缸。冷却氮气由高压调门后的四根导气管疏水管引入,经汽轮机喷嘴均匀进入汽缸,自三抽、四抽管道逆止门前排出,冷却氮气与主蒸汽流动方向一致,采取顺流方式对汽轮机缸体和转子进行冷却。冷却过程中始终连续盘车。

(3)特别说明:①冷却氮气由自动主气门后高压调门前的四根导气管疏水管引入,经汽轮机喷嘴均匀进入汽缸;冷却氮气与主蒸汽流动方向一致,采取顺流方式对汽轮机缸体和转子进行冷却。冷却过程中始终连续盘车。且每根导气管都有手动截止阀控制进气流量。从而保证了加热压缩氮气在汽缸中的均匀性。

②排气口设在三段抽汽和四段抽汽口上Dg100管,抽汽口位于抽汽逆止门前。排气自三抽、四抽管道逆止门前排出 (在三抽、四抽逆止门门前加装DN100通径的闸阀)。在高温阶段冷却时,通过三抽排气管排出,缸温下降后,根据排气口温度判断是否改为四段抽汽口排出,或者两者同时调整适当开度进行排放。这样保证了大量的热氮气不排入低压缸,必要时可通过截止阀调节进气流量减少排放,使进入低压缸的氮气温度不高于120℃,避免热氮气经低压缸排放造成排气缸温度过高。即使通过以上方法仍有少量热氮气进入低压缸,必要的时候可启动低压缸喷淋装置进行冷却。保证了低压缸的温度不超标。

③投快冷装置,可根据缸温下降速度,调整进气流量和排气阀的开度。做到可控、在控。

5 监视和控制指标

5.1 记录的测点

(1)主蒸汽管氮气入口处新装的外壁温度。

(2)自动主汽门、调节汽门和汽缸上的全部温度测点。

(3)调节级后温度、三抽、四抽管道温度、排气缸温度测点。

(4)大轴晃度、轴向位移、胀差、上下缸温度。

(5)法兰螺栓温度、混温加热联箱温度。

(6)盘车电流。

(7)快速冷却装置上的温度、流量、压力等数据。

5.2 控制指标

(1)主汽管温降速率 <5℃/min

(2)主汽门、调门温降速率<.3℃/min

(3)汽缸温降速率<0.2~0.3℃/min

(4)上、下缸温差<50℃/min

(5)法兰与螺栓温差<20℃/min

(6)左右法兰温差<10℃/min

(7)汽缸内外壁温差<40℃/min

(8)轴向位移:+1~-0.6

(9)胀差:+2.5~-1.5

(10)大轴晃度<0.05 min

(11)盘车电流稳定,基本不变。

以上标志通过控制冷却温度和流量进行调整,当轴向位移、胀差、大轴晃度中任何一项超标是,应停止通气并查明原因。

6 结论

采用低参数的冷却介质冷却汽轮机可以大大缩短冷却时间,可使高压缸金属的平均冷却速度由1℃/h提高到10℃/h,50 MW机组在自然冷却条件下需120 h左右时间才能达到允许的揭缸温度(120℃),运用快冷装置可节约52 h。使用一次快冷装置冷却机组的直接经济效益可达130万元。

The Fast Cooling Technology of the 50 MW Generation Unit of Nanjing Steel

CHEN Shuanglong

(Industry Development Co.,Ltd.,Nanjing Steel,Nanjing,Jiangsu 210035,China)

Nitrogen was used as cooling medium to rapidly cool the shutdown steam turbine of the two 50 MW power generators at Nanjing Steel.Calculation and application program of thermal stress were presented.

turbo generator unit;fast cooling;medium

TM611.21

B

1006-6764(2014)03-0040-03

2013-09-30

陈双龙(1982-),男,大学本科学历,工程师,现从事电厂设备技术管理工作。