一种船用柴油机增压器支架的设计

(南车玉柴四川发动机股份有限公司,资阳641301)

一种船用柴油机增压器支架的设计

罗威,陈世江,叶文彪

(南车玉柴四川发动机股份有限公司,资阳641301)

介绍了某船用柴油机增压器支架的设计。在考虑到满足功能要求、材料选择、空间布置等关键的基础上最终确定了增压器支架的设计结构,并通过有限元计算优化和验证了增压器支架的结构设计。

船用柴油机增压器支架有限元计算

1 概述

某船用柴油机是根据南车玉柴四川发动机股份有限公司与用户签署的采购合同,在原有的12Ⅴ280柴油机的基础上设计的。为了不更改增压系统,新的柴油机增压器支架需要完全重新设计。增压器支架是连接增压器与柴油机机体的零件,不仅要承受2个增压器的重量,还要受到机体和增压器振动的影响,工作状况恶劣[1]。因此该支架的力学性能对发动机的使用寿命有重要影响。在设计过程中应对其关注。

2 增压器支架的设计

2.1结构设计

由于柴油机机体和增压器支架的连接接口基本固定,因此增压器支架的轮廓也相应确定[2]。在充分考虑外部所允许的增压器支架空间大小因素后,通过对支架的外形接口、减重、美观进行不断地修改细化,最终形成该增压器支架的初步三维模型,见图1。

图1 增压器支架三维模型

根据柴油机总体要求,增压器支架布置在柴油机的输出端。增压器支架通过螺栓与机体连接成一个整体,在支架的顶面左右对称布置2只增压器。增压器支架的位置见图2。

2.2材料确定

由于新设计的增压器支架成八字形,且2只重约1吨的增压器斜放在支架上,导致支架不仅要承受重力和振动的影响,还要受到较大的弯矩和扭矩,工作状况十分恶劣。铸铁、铸钢、钢结构都无法很好地满足要求。故支架选用机械性能、铸造性能较好的球墨铸铁,材料确定为QT500-7,其主要力学性能见表1。

图2 增压器支架位置

表1 QT500-7力学性能参数

3 增压器支架有限元计算

3.1网格划分

首先,利用AutodeskⅠnventor软件对增压器支架进行三维实体建模,然后在ALGOR软件中进行网格划分[3]。为使计算经济可行,综合考虑计算结果的精度要求,在分析过程中,对不影响增压器支架计算的特征做了简化处理。网格采用四面体单元,网格大小6 mm,局部作加密处理。划分好的网格共有单元2 490 741个,节点504 239个。在ALGOR中按表1定义材料参数。增压器支架有限元分析流程如图3所示。

图3 增压器支架有限元计算流程

3.2载荷及约束

增压器支架通过螺栓与机体连接,所以在增压器支架机体连接端螺栓孔处约束6个自由度。在增压器重心处垂向施加6 g冲击载荷(垂向工况),纵向、横向分别施加4 g冲击载荷(分别为纵向工况和横向工况)[4]。垂向工况加载模型如图4所示。

图4 垂向工况增压器支架的载荷及约束

3.3计算结果

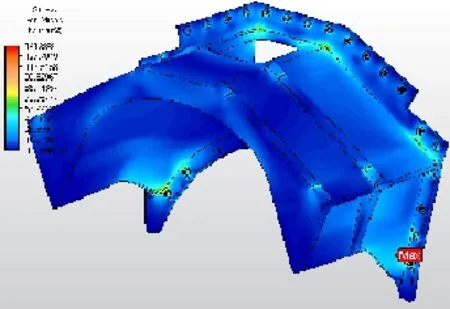

增压器支架各工况的有限元计算结果如表2所示。增压器支架材料的屈服强度为320 MPa,安全系数取2,计算得到材料的许用应力为160 MPa。最大应力出现在垂向工况,为310.9 MPa,位于机体右下端连接螺栓孔处;纵向、横向工况最大应力分别为268.5 MPa和233.8 MPa。3种工况的最大应力都已超过许用应力,需要针对性的加以优化。3种工况的最大变形都小于目标值1 mm,满足要求。垂向工况时的应力和应变如图5和图6所示。

表2 增压器支架各工况有限元计算结果

4 增压器支架结构优化

找到增压器支架的薄弱点后,对增压器支架支撑面及两侧肋板进行了加强优化,如图7所示。优化后增压器支架各工况的有限元计算结果如表3所示。最大应力仍出现在垂向工况,为141.9 MPa,相较于原始方案下降了54.4%;纵向、横向工况最大应力分别为127.4 MPa和122.9 MPa。3种工况的最大应力均低于许用应力160 MPa,3种工况的最大变形都小于目标值1mm。优化方案能够满足使用要求。垂向工况时的应力和应变如图8和图9所示。

图5 增压器支架垂向工况应力分布

图6 增压器支架垂向工况应变分布

图7 优化后的增压器支架三维模型

表3 优化后增压器支架各工况有限元计算结果

5 结论

经过对该船用柴油机增压器支架的设计和有限元计算可以得到如下结论:

(1)根据柴油机机体和增压器支架的连接接口,并考虑到与其他部件的干涉等问题,设计出了最初的增压器支架。

图8 优化后的增压器支架垂向工况应力分布

图9 优化后的增压器支架垂向工况应变分布

(2)通过有限元计算,发现初始设计方案最大应力为310.9 MPa,远远大于许用应力160 MPa,存在屈服风险,需要优化。

(3)通过结构优化,增压器支架的最终最大应力相较于原始方案下降了54.4%,为141.9 MPa,小于许用应力160 MPa;3种工况的最大变形都小于目标值1 mm,故满足使用要求。

1张保成,苏铁熊,张林仙.内燃机动力学[M].北京:国防工业出版社,2009.

2桑翌鑫.多功能新型R12V280ZJ型柴油机增压器支架的研制[J].中国科技信息,2013(3).

3寇晓东,唐可,田彩军.ALGOR结构分析高级教程[M].北京:清华大学出版社,2008.

4许江涛.增压器支架的冲击响应分析[J].科技风,2010(6).

Design of Turbocharger Bracket of a Marine Diesel Engine

Luo Wei,Chen Shijiang,Ye Wenbiao

(YCSR Sichuan Engine CO.,Ltd.,Ziyang 641301,China)

Design of the turbocharger bracket of a marine diesel engine is introduced.The bracket structure was ultimately determined with the consideration of functional requirements,material selection, space layout and other key points.The bracket structure design was optimized and verified by finite element calculation.

marine diesel engine,turbocharger bracket,finite element calculation

10.3969/j.issn.1671-0614.2014.04.002

来稿日期:2014-08-21

罗威(1987-),男,工程师,主要研究方向为内燃机零部件CAE仿真分析。