橡胶挤出机旁压辊加料装置的改进设计

彭红光

(南京艺工电工设备有限公司,江苏 南京 211199)

0 引言

南京某公司设计的冷喂料橡胶挤出机(以下简称挤出机)主要应用于电工专用设备领域,服务于电线电缆行业。笔者总结多年的设计、制造和使用情况,为使挤出机达到稳定的产量和质量,要求加料、输送、塑化挤出的速率保持恒定,否则会引起产量和质量的波动。为了将胶料连续供给挤出机,挤出机上设有加料装置,加料装置结构的合理性直接影响挤出机产量的大小和产量的稳定性,同时也会影响到设备运行安全。加料装置按加料方式可分为自由加料和强制加料。现对挤出机的几种加料方式进行简要介绍,并针对旁压辊加料装置在使用过程中出现的问题给出改进方法。

1 加料方式简介

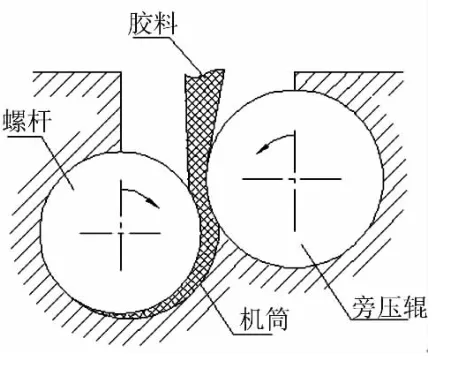

自由加料装置如图1所示。自由加料方式在加料口及加料段中,不附加任何其他装置,只是在机筒的加料入口处设置与螺杆外径形成的楔形间隙,该间隙低过加料口底部中心,因此带状或片状胶料能顺利地被旋转的螺杆带入机筒内。该装置结构简单,但由于靠重力来自行进料,所以胶料的形体尺寸及料位高度的变化都会造成加料的不均匀。在机头的反压作用下,这种加料方法经常导致进料口物料有堆积现象,而在加料不足的状态下,又容易产生物料打滑现象,从而影响挤出机的生产效率及挤出稳定性[1]。强制加料又分为旁压辊加料和螺旋啮合加料,这里仅介绍旁压辊加料。旁压辊加料是在加料口安装一个与螺杆平行且具有一定速比的旁压辊,当胶料加入时,胶料在螺杆与旁压辊的共同作用下被挤压送入机筒,实现加料过程,其结构如图2所示。

图1 自由加料示意图

图2 旁压辊加料示意图

2 旁压辊加料装置的特点

采用旁压辊加料时,当旁压辊压胶速度大于楔形间隙的吃胶速度时,则能保证经过旁压辊的胶料注满楔形间隙,楔形间隙中的胶料会建立起一种背压,它将会极大地促进胶料通过楔形间隙。这一背压的效果就相当于增加了一个加料推力,改善了胶料在楔形间隙中运动的力学条件,使得胶料更容易通过楔形间隙,加快运动速度,这种效果随着背压值的增加而增大[2]。因此,旁压辊加料的效率比自由喂料高,这也是旁压辊加料生产能力比自由加料高的原因。一般情况下,使用旁压辊加料比自由加料生产能力能提高15%~25%,但由于强制加料的结构原因,功率消耗也会增加5%~10%。整体上比较,旁压辊加料优势十分明显,因此,在冷喂料橡胶挤出机的应用上,旁压辊加料正在逐步取代自由加料。

3 旁压辊加料装置存在的主要问题

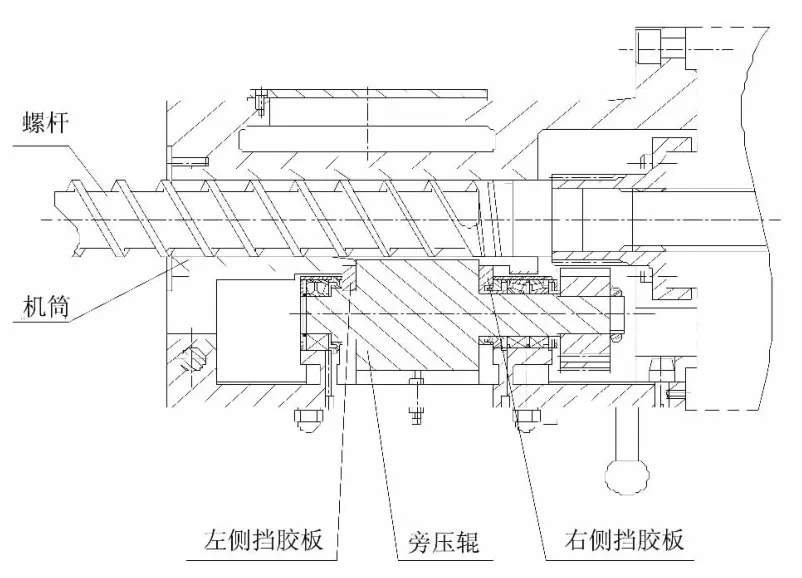

在挤出机中,改进前旁压辊加料装置如图3所示,电机通过皮带轮和减速器将动力传递给输出轴,在花键连接下,动力传递给螺杆,同时通过输出轴和喂料辊上的一对齿轮副将动力传递给旁压辊,实现了螺杆和旁压辊的啮合运动。胶料从加料口进入后,被螺杆和旁压辊一起带动进入机筒内。

图3 改进前加料装置示意图

在多年的使用过程中,旁压辊加料装置出现的问题主要有以下几个方面:(1)胶料进入加料口以后,受到螺杆和旁压辊的拖拽、挤压,同时受到机筒膛压的反向作用,部分胶料向旁压辊两侧移动,从左、右挡胶板侧缝中漏出,进入两侧的轴承座内,导致轴承卡死,进而造成齿轮副或旁压辊损坏。(2)胶料通过螺杆和旁压辊之间的间隙时,对螺杆和旁压辊产生反向作用力,使螺杆变形,加剧螺杆和机筒间的摩擦,使旁压辊变形,造成旁压辊和挡胶板相互挤压,导致机械故障。(3)开机过程中,由于加料部位温度变化,造成进料的不稳定,导致挤出机产量的不稳定,影响制品品质。(4)由于零件加工和装配过程中的精度误差,造成齿轮副的啮合不到位,齿面局部接触,影响齿轮副的承载,甚至可导致齿轮副的损坏。

4 旁压辊加料装置的改进

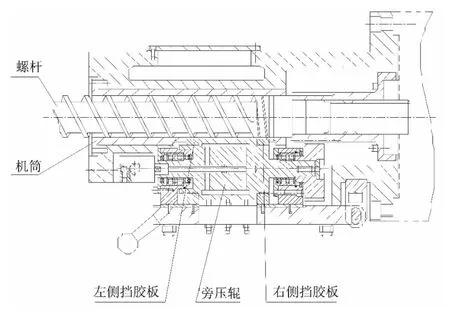

笔者结合多年的实践经验,为了解决旁压辊加料装置使用过程中出现的问题,从以下几个方面对该加料装置做出改进。改进后旁压辊加料装置如图4所示。

图4 改进后喂料装置示意图

(1)对于漏胶所造成的机械故障,一方面要改进密封结构,减少胶料的渗漏量。改进前的加料装置在挡胶板和轴承座之间都设置了迷宫式机械密封,以达到密封效果。而在实际使用过程中,旁压辊作旋转运动,挡胶板静止,在极高的机筒压力的反作用下,柔软的胶料仍然会从旁压辊端面和挡胶板侧面的细小缝隙中渗漏,直接进入迷宫式机械密封,不断累积后进入外侧的轴承座,最终导致轴承卡死。改进后,严格控制了旁压辊端面和挡胶板侧面的间隙,一般为0.15~0.20 mm适宜;间隙太小会造成旁压辊和挡胶板相互间挤压,间隙太大会造成大量漏胶。旁压辊和挡胶板接触的轴颈上加工了返料螺纹槽,左侧轴颈为右旋螺纹槽,右侧轴颈为左旋螺槽,返料螺纹槽的设置对阻止胶料的渗漏起到一定的作用。同时,经改进后,左、右挡胶板与轴承座都不直接接触,中间保持了较大间隙,从旁压辊和挡胶板缝隙中渗漏出的细小胶片由于没有压力作用,很难堆积,会直接从旁压辊轴颈表面掉落;在旁压辊左侧轴颈外圆周位置增加一个小刮刀,及时刮掉渗漏出的细小胶料,更有效地消除胶料的堆积。通过以上措施,极大地减少了胶料的渗漏量,对于无法避免的极少量漏胶,能及时排除,最终消除了由于漏胶堵塞造成的各种机械故障。

(2)如何使胶料尽快进入机筒内,减少胶料给螺杆和旁压辊的压力。改进前,在机筒加料口位置设有一偏心圆楔形区,虽然对胶料的输送起过渡作用,但由于偏心圆在圆周上距离太短,过渡时间太短,胶料对螺杆和旁压辊的作用力仍然很大。改进后,在加料口机筒部位设有一段与螺杆螺纹旋向相反的内螺纹(图5),当螺杆与加料段机筒作相对回转时,在螺杆上的外螺纹及特加于机筒加料口的内螺纹的共同作用下将物料拽入机筒内。卷切、挤压向压缩段输送,并使大部分混入物料内的空气从加料口中排除,反螺纹的升角一般稍大于螺杆螺纹的升角,或与其相同,反螺纹升角稍大,该螺纹对胶料产生的轴向推动力及速度大于螺杆螺纹产生的轴向推动速度,两者之间产生一速度差,反螺纹起到强制喂料的作用。因此,加料段的结构虽然没有增加任何零部件,但由于机筒内加入了反螺纹,使单螺杆挤出机在加料段却起到了类似双螺杆的强制加料作用。实践证明,加入胶料的厚度对加料量也有很大影响。假定螺杆和旁压辊的径向间隙为s,则加入的胶条厚度为(1.1~1.2)s为适宜,此时加料量明显比胶条厚度小于s时要大。在电线电缆行业,国产胶料厚度一般为2~3 mm,螺杆和旁压辊的径向间隙一般为8~12 mm,因此一般情况下,对于小规格螺杆直径的挤出机,加料不要超过3层,对于大规格螺杆直径的挤出机,加料不要超过5层。如果加入的胶料叠加层数过多,厚度太厚,强制加入后对旁压辊和螺杆的挤压力很大,会增大螺杆和旁压辊的弯曲变形,加速磨损甚至导致断裂。此外,在结构尺寸允许的情况下,应通过增加旁压辊的轴颈直径,选用优质合金材料,选择合理的热处理手段,提高零件强度和耐磨性,达到增加旁压辊强度的效果。

图5 机筒内反向内螺纹示意图

(3)改进前的加料座部位带有冷却水环,可通常温冷却水。在橡胶挤出的生产过程中,挤出刚开始时,螺杆、机筒和旁压辊的温度较低,胶料加入时较生硬,在螺杆和旁压辊的挤压下变形较小,因此加料相对缓慢,也会增大对螺杆和旁压辊的反作用力;当开机一段时间后,由于摩擦喂料部位温度会逐步升高,加料更加顺畅,螺杆和旁压辊受到的反作用力也会相对减小,喂料部位温度的前后变化导致了生产过程中挤出量的变化,从而影响产品质量。改进后,通过增加旁压辊中心冷却装置,配置恒温式水模温机,对旁压辊、螺杆和加料座冷却水环实现恒温控制,减少了开机时胶料对螺杆和旁压辊的反作用力,同时保证了加料的持续稳定,明显减小了由于喂料部位的温度变化导致的加料不稳而出现的制品质量波动。

(4)改进前的加料装置零件均为单独加工成型后组装,由于加工精度的限制和累积误差的影响,会导致齿轮副啮合不到位,啮合时齿面局部接触,影响齿轮副的传动精度和齿面接触强度,负载时甚至会导致齿轮损坏。通过改进生产工艺,将加料座体和旁压辊安装座组合加工,加料座体内孔和旁压辊安装孔一次加工成型,既保证了2个孔的中心距尺寸精度要求,又满足了孔间的平行度精度要求。左、右挡胶板和2个旁压辊安装座的内孔也是一次装夹加工,较好地控制了4个孔间的同心度精度,使得挡胶板和旁压辊之间间隙均匀。此项措施的采用,大大减少了齿轮副的故障率,提高了加料装置的安全性能。

5 结语

从使用实际结果来看,通过以上改进措施,冷喂料橡胶挤出机的旁压辊加料系统安全性得到极大提高,突发性故障被彻底消除,加料稳定性得到进一步提升。由此加速了自由加料式橡胶挤出机的淘汰步伐,推动了旁压辊式冷喂料橡胶挤出机在电线电缆行业的普及应用。

[1]林孔勇.橡胶工业手册[M].化学工业出版社,1993

[2]林广义,吕柏源.橡胶冷喂料挤出机喂料装置的性能分析[J].橡塑技术与装备,2002(7)