油管内衬管翻边装置研究

刘锡胜

(山东胜利职业学院机电工程系,山东 东营257097)

0 引言

HDPE是一种以高密度聚乙烯为基体的高分子材料,HDPE内衬油管就是在标准油管内壁加衬上HDPE内衬管。利用HDPE管变形后能自动恢复原始物理形状的特性,用专用设备将略大于油管内径的HDPE管进行缩径,然后在一定的牵引力和速度下将衬管拉入油管内,撤销拉力,衬管恢复到原来的直径,保证衬管与油管管体紧密结合,即可制成同时具有耐磨和防腐性能的特种用途油管。

翻边是拉伸类冲压成型的基本工序之一,是在坯料的平面部分或曲面部分上,利用模具的作用,使之沿封闭或不封闭的曲线边缘形成有一定角度的直壁或凸缘的成型方法。本文设计的油管内衬管翻边装置分为3部分——进料、翻边和出料,这3部分由PLC控制,实现全自动化生产。

1 进料装置

油管内衬管翻边装置的第一部分是进料部分,这个过程通过气缸和滚轮等零件来实现油管的自动进料。油管内衬管翻边装置的进料部分如图1所示。

利用一个放置油管的倾斜的进料架,油管被放置在上面后,可以自动滚到进料架的右边,依次排列整齐。当需要进料时,进料架右侧的气缸向上运动顶起一根油管,由于气缸顶端也是倾斜的,油管被顶起后会沿着气缸顶部的倾斜度滚到右侧的担架上,继续往右滚到架子的最右端,由气缸再次顶起油管,油管将顺着气缸顶端的倾斜度滚到右侧的滚轮上。最后由电动机带动滚轮正转,其他滚轮辅助转动来带动油管往前运动,这样就完成了整个进料过程。

图1 进料装置

2 翻边装置

2.1 设计方案

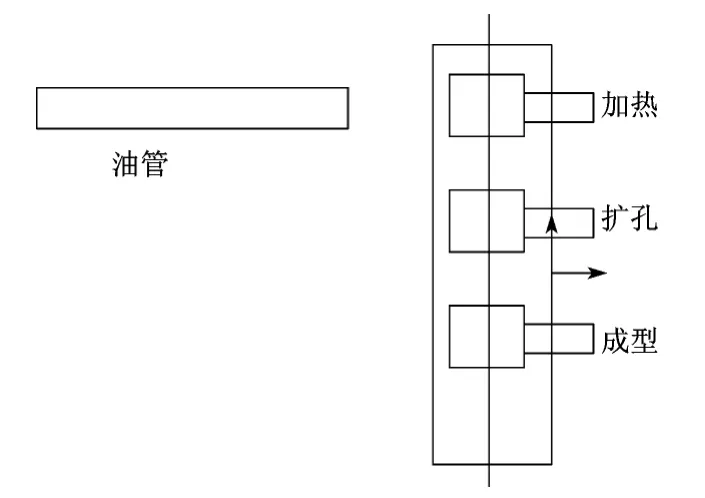

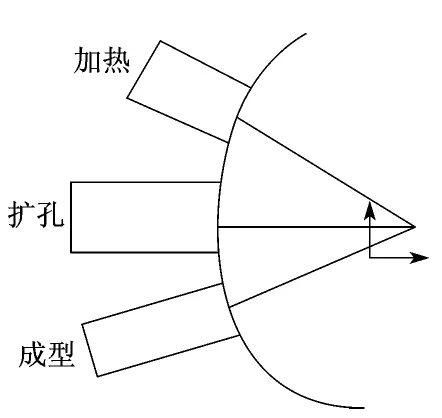

翻边装置的主体部分由加热、扩孔、成型3部分组成,根据翻边机工作原理,可以有3种方案,如图2、图3、图4所示。

在图2直线运动型方案中,油管固定不动,翻边机上的加热器、扩孔模具和成型模具进行前后左右的直线移动,来完成生产过程。这种设计方案还可以把夹紧装置和切割装置都设计到翻边机上,这样就避免了再单独设计并安置夹紧装置和切割装置。这种方案易于实现,操作简单,更能保证高精度位置移动的要求。

图2 直线运动型

图3 圆周运动型

图4 摆动型

在图3圆周运动型方案中,油管固定不动,翻边机的3部分结构进行圆周运动改变其位置,来完成生产过程。这种设计方案虽然易于实现,但翻边机难与夹紧装置和切割装置设计为一体,不能放在一起就会造成装配误差。翻边机的3部分进行圆周运动时,占用空间较大。

在图4摆动型方案中,油管固定不动,翻边机的3部分结构进行不同角度的摆动来完成生产过程。这种设计方案应用原理比较简单,但是准确度低,很难保证每一道工序的准确位置,而且可操作性较差。

综上所述,直线运动型方案是最好的选择。

2.2 翻边机的结构设计

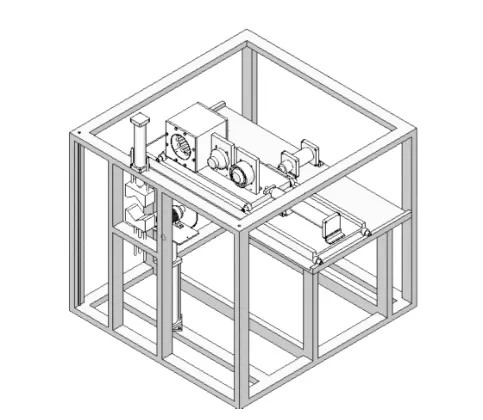

油管内衬管翻边装置设计的主要部分是翻边机的结构设计,这一部分集油管内衬管的加热、扩孔、成型于一体,通过液压缸带动3部分进行前后左右的直线运动,来完成整个翻边过程。翻边机结构总成如图5所示。

图5 翻边机结构总成

为了减少单独安装夹紧装置、切割装置和冷却装置的麻烦,将它们都放置在翻边机上,降低了装置的复杂性。

(1)夹紧装置。夹紧装置采用V型铁夹紧,用液压缸控制V型铁进行上下移动,并且用PLC来控制液压缸的动作。V型铁有上、下2个,下面的用圆形螺母固定,上面的直接连接在液压缸的活塞杆上。

(2)切割装置。切割装置采用的是电动机带动锯片转动进行切割,由液压缸的升降来控制锯片的高度,液压缸用PLC控制,由于液压缸自身能转动,故采用一个防转装置。

切割装置中,在锯片垂直向下的防转装置上安装有距离传感器,它能感应与钢制油管的头部的距离,当这个距离为50mm时,控制系统就会控制电动机停止转动,油管停止前进,此时夹紧装置就夹紧油管,由液压缸带动工作的电动机向上运动,将内衬管多余的部分切割掉,然后液压缸带动电动机下降到原来的位置,这样就完成了整个切割过程。

(3)加热装置。加热器主要由箱体、前盖、后盖、电阻丝等组成(图6)。用于加热的材料主要是U型管,加热器的加热温度控制在200℃左右,加热器的移动靠液压缸活塞的推动来实现。

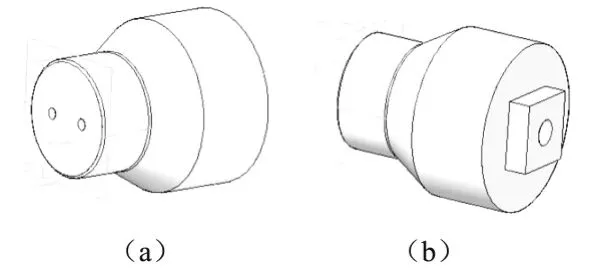

(4)扩孔装置。因为HDPE管在受热之后变形可能不够规范,此时应用扩孔件(图7)使HDPE内衬管扩成喇叭状,为成型模具进行冲击打好基础。扩孔件的位置靠后面的方形卡槽和螺栓固定,精确度较高。前面加工2个孔方便扩孔件的安装。

图6 加热器

图7 扩孔件外形

(5)成型装置。成型件(图8)的作用就是在扩孔之后,对喇叭状的HDPE管进行冲压以使内衬管更好地贴合在油管端面,从而完成整个翻边工作。成型件的位置靠后面的方形卡槽和螺栓固定,精确度较高。前面加工2个孔方便成型件的安装。

(6)冷却装置。在内衬管翻边结束后,油管头部的温度还是较高,这样就需要冷却装置将油管快速冷却,这里选择离心式鼓风机作为冷却装置。

(7)辅助装置。有加热底座、扩孔—定型底座、底座滚轮、销轴、螺栓等。

图8 成型件的外形

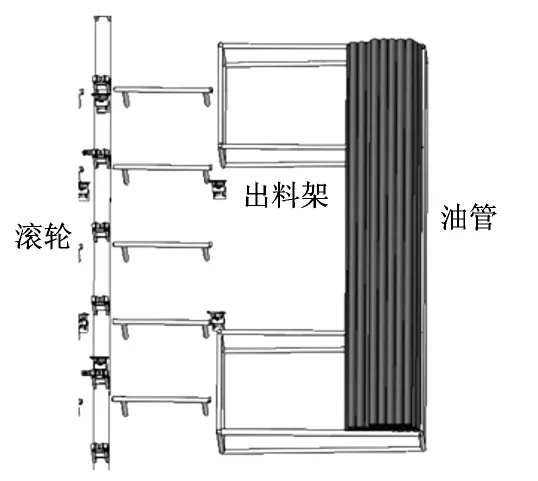

3 出料装置

油管内衬管翻边装置的最后一部分是出料部分(图9),这部分的结构与进料部分的结构大致相似,通过滚轮和气缸等零件来实现油管的自动出料。

图9 出料装置

当油管内衬管完成了整个翻边过程时,控制系统就会控制夹紧装置取消对油管的夹紧,电动机反转带动滚轮反转,使油管退出翻边机。在最后一个滚轮架上安装有距离传感器,它同样会感应与钢制油管端部的距离,当距离为50mm时,电动机停止转动,油管停止后退,此时气缸就会将油管顶起,油管滚到右侧的担架上,再由右侧的气缸将油管放到出料架上,油管顺着出料架的倾斜度,自动滚到架子的右侧依次排好,这样就完成了整个出料过程。

4 结语

(1)油管内衬管翻边装置的主体部分由加热、扩孔、成型3部分组成,其中扩孔件和成型件可以根据油管内衬管尺寸的变化进行更换,使得翻边装置的应用范围更加广泛。

(2)较之以前的翻边机,本油管内衬管翻边装置在油管的装夹上不再使用简单的人力,取而代之的是液压机械夹紧,稳定性更好。

(3)整个装置采用PLC控制,可以实现全自动化生产,提高了生产效率,从而更适合于工业化生产,可以带来更大的经济效益。