湿排电石渣在预分解窑上的应用

张光利,崔海兵

湿排电石渣在预分解窑上的应用

Application of Wet Discharged Carbide Slag in PrecalcinerKiln System

张光利,崔海兵

1 引言

众所周知,水泥建材和化工企业是能源消耗较大的两个行业。目前,在乌兰察布市察哈尔右翼后旗水泥建材和化工是两大支柱产业。其中在察右后旗工业园区内主要有白雁湖化工和内蒙古蒙维科技有限公司(以下简称蒙维公司)等多家化工企业。蒙维公司一期工程,年产电石约135万吨、VAC(醋酸乙烯)约10万吨、PVA(聚乙烯醇)约5万吨,为察右后旗地方的经济发展做出了重要的贡献。但随之排出的工业废渣电石渣由于处理难度大,对周边的环境造成了极大的污染。为促进两个行业的健康发展,乌兰察布中联水泥有限公司(以下简称乌兰中联)充分利用两个行业的生产特点进行资源综合利用,用电石渣代替部分石灰石配料,生产优质水泥熟料。

电石渣是电石水解获取乙炔气后以氢氧化钙为主要成分的工业废渣,俗称电石渣浆(湿排电石渣)。电石渣浆经重力沉降分离后进一步脱水,上清液循环再利用,剩下的含水率仍达40%~50%,呈浆糊状,强碱性,同时含有硫化物、磷化物等有毒有害物质。根据《危险废物鉴别标准》(GB/5085—2007),电石渣属Ⅱ类一般工业固体废物,需做防护措施并妥善处理。若长期堆积不但占用大量土地,而且对土地有严重的侵蚀作用。

由于电石渣的主要成分是氢氧化钙,分解后可获得氧化钙,所以能够代替部分石灰石作为水泥熟料的生产原料来使用。用电石废渣配料生产水泥熟料,在国内已有众多成熟的企业,如吉林化工厂、天津化工厂、乌海君正能源化工股份有限公司等。其中有的在上世纪70年代初就己建成工业化规模处置装置,有专用的一条水泥生产线消化电石渣。但多数是将电石渣沉降浓缩后在湿法窑上使用,热耗较高,目前已被淘汰;也有少数企业将电石渣沉降、压滤、烘干后在专门设计的低阻型预分解窑上使用,但工序复杂,生产成本较高,市场压力大,制约广泛推广使用。因此,乌兰中联组织技术攻关,将电石渣沉降浓缩后在堆场进行自然晾晒,在不经过压滤、烘干等工序处理的条件下,直接在预均化堆场按照一定的比例与石灰石进行预配料,然后在2500t/d预分解窑上煅烧,生产优质硅酸盐水泥熟料,取得了突破性的成功,属建材水泥生产行业新原料替代品研发应用的技术领域。

2 技术措施

湿排电石渣代替石灰石配料的主要技术特点是:将湿排电石渣经过沉降后代替一定比例的优质石灰石作为水泥熟料生产的主要原料,在堆场进行预配料。通过优化配料方案,调整煅烧工艺参数,并对堆场均化布料方式、料仓下料方式进行必要的技术改造,消除了湿排电石渣因水分高,极易造成粘仓堵料、计量困难等技术瓶颈问题。主要技术措施如下:

(1)将沉降浓缩后的电石渣在堆场进行自然晾晒,可控水分在35%左右。

(2)将晾晒后的电石渣存入堆棚备用,堆棚四墙透风,顶棚防雨。

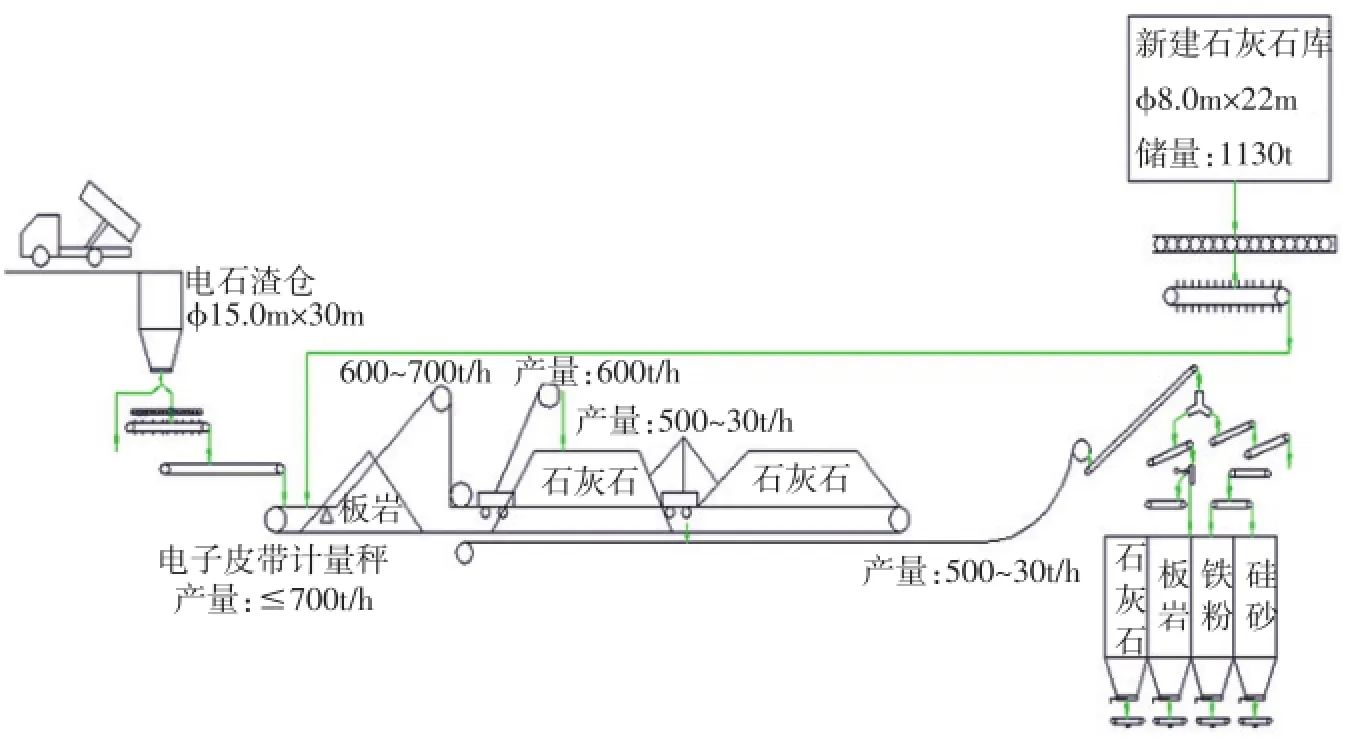

(3)在石灰石预均化堆场,将一定比例(10%左右)的电石渣和石灰石进行预配混合料,实施均化布料,其工艺布置如图1所示。

(4)将原有传统的圆形贮库改为锥斗形喂料仓,同时仓内镶砌高分子不沾板,提高物料的流动性,并在下料仓底安装回转搅拌下料器强制卸料,具体创新点如下:

a充分考虑了粉体力学的特性以及物料水分对料仓内粉体内摩擦力的影响等综合因素,在料斗设计时合理考虑了料斗壁的斜度和材质。控制仓壁相交棱线与水平面的夹角为55°,同时在料斗内壁镶嵌黑色超高分子量聚乙烯不粘板。

b在料斗内自行设计并安装了双螺旋回转下料装置,利用机械搅拌控制卸料,图2为结构简图。

c为了合理控制皮带秤上料层的厚度,确保下料顺畅、计量稳定,在皮带秤上安装了料位自动感应器,并与双螺旋回转下料器的变频电机连锁,在料层低于控制值时实现自动调速,补偿下料。

d在下料仓外壁环形盘绕伴热电缆后加装保温层,避免冬季粘附冻仓。

通过采取以上技术措施,彻底消除了湿排电石渣在喂料、输送、计量及均化等生料制备工序过程中存在的问题。

图1 预配料工艺布置

图2 双螺旋回转下料装置

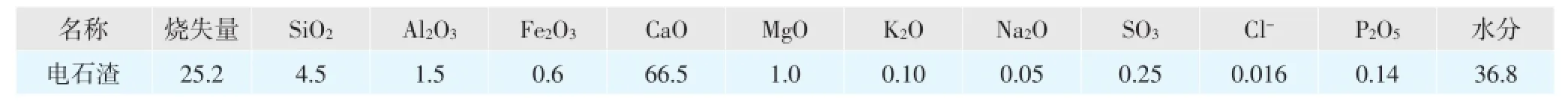

表1 电石渣的化学成分,%

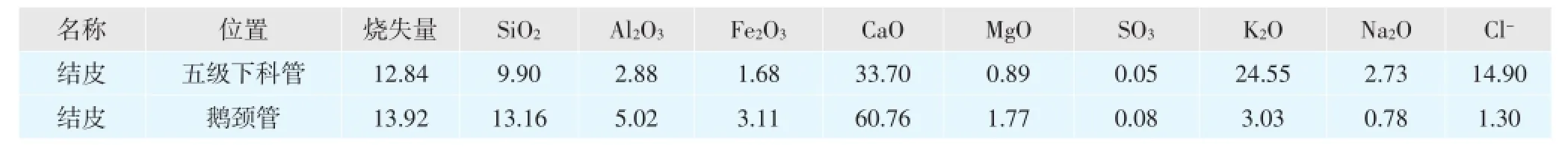

表2 结皮的化学成分,%

3 生产试验

考虑到本试验方案中采用电石渣配料,氢氧化钙的分解温度偏低,熟料烧成的共熔温度降低,同时由于电石渣中磷等微量元素的引入,在水泥熟料的矿物形成过程中起到一种“晶种”的作用,诱导晶体矿物的形成,改善了生料的易烧性,故对原配料方案及操作参数进行了调整,电石渣的化学成分见表1。

3.1 配料方案

本方案适当提高了硅酸盐矿物的含量,提高了生料的耐火性。熟料率值控制如下:KH:0.900±0.02;SM:2.6±0.1;AM:1.4±0.1。

3.2 存在问题

随着生产试验的推进,预热器系统开始出现大量结皮,主要富集在预热器的五级旋风筒以及分解炉鹅颈管处,其中分解炉鹅颈管处结皮厚约300mm。虽未造成预热器系统堵塞,但现场人工清堵十分困难,耗时费力,而且严重影响窑系统通风和热工制度的稳定。后经技术人员对分解炉和五级下料管结皮进行采样分析,结果如下:

(1)结皮外观多层状,中间层发黑色,质地坚硬,有陶瓷感,具体见图3所示。

(2)从结皮的化学成分来看,结皮中的碱含量和氯离子含量较高,具体化学成分见表2。

(3)结皮机理分析:生料中的氯离子在预热器中与碱反应形成氯化碱,氯化碱的熔点低,最低熔点在650~700℃[1],其以熔融态粘附在物料表面形成液相粘膜,并与生料和飞灰一起构成粘聚性物质,阻碍生料的颗粒流动,从而使物料在预热器中流动不畅并粘附形成结皮。同时由于氯化碱的沸点低,挥发率高,再次富集的浓度高,从而导致氯化碱和碱的大量循环富集,成为预热器粘结性结皮的矿化剂和促进剂,周而复始,逐层粘结,越结越厚。

图3 结皮样本

表3 生产工艺控制参数

表4 熟料物理性能

表5 生产技术指标

(4)控制要点:从上述分析可知,结皮形成的主要条件是温度和有害成分。一方面要从源头控制配料中的有害成分,如电石渣中的氯离子含量一定要小于0.015%;另一方面要从操作参数上进行调整,如通过调节三次风闸板,强化窑内通风,保证燃烧动力,抑制还原气氛;同时降低分解炉温度约30~40℃,避免尾煤过剩导致燃烧不完全,温度倒挂、结皮堵料或尾温过高、系统局部高温富集结皮等,操作上实现“薄料快转”,具体工艺主控参数如表3。

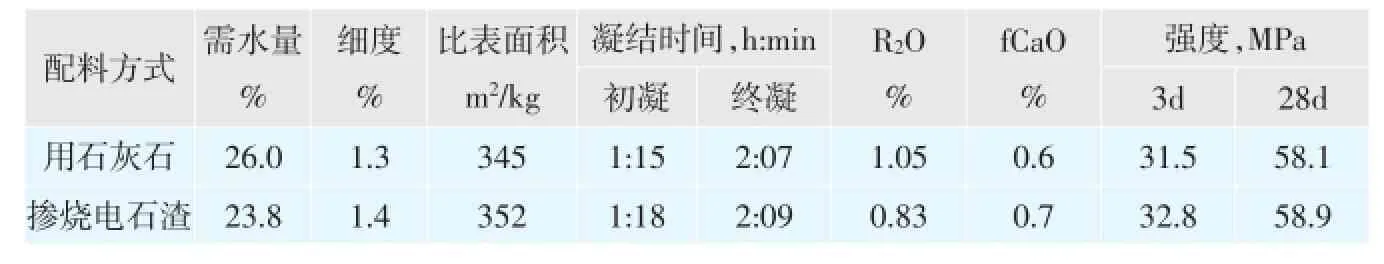

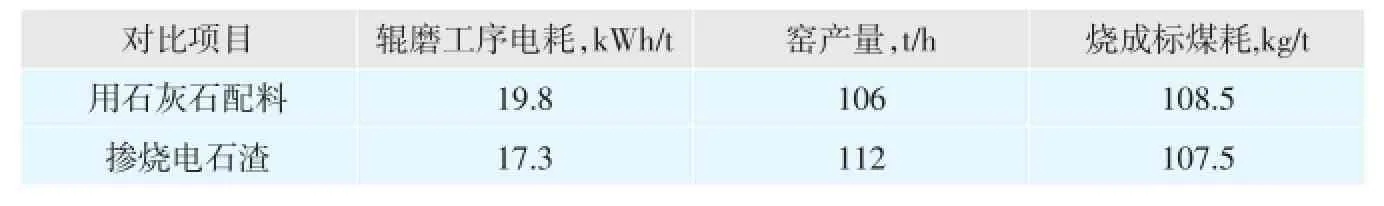

(5)试验效果:经过以上技术调整,乌兰中联将湿排电石渣沉降浓缩后在堆场进行自然晾晒,然后在预均化堆场按照一定的比例与石灰石进行预配混合料,与其他组分直接入磨粉磨成生料,然后在2500t/d预分解窑上煅烧,生产优质硅酸盐水泥熟料,取得了突破性的成功。而且用电石渣掺烧熟料,熟料的标准稠度用水量下降,碱含量下降,性能好,强度高,同时节能效果显著,窑台时产量增加,煤耗同比下降,实现了经济和社会效益的共赢。熟料的质量、性能和生产技术指标见表4、5。

由于电石渣中<5μm的微粉含量占比约为38%以上,故入磨后可直接做为成品选粉收集,生料的粉磨工序电耗大幅度下降。同时,由于熟料煅烧的分解炉温度控制较低,标准煤耗同比下降约1kg/t,生产技术指标良好。

4 效益分析

熟料按2012年实际产量249万吨计,料耗按1.55计算,则每年消耗生料约为1.55×249=385.95万吨;若按电石渣的掺烧比例10%计算,则每年消耗湿排电石渣约为385.95× 10%=38.595万吨;若湿排电石渣的水分按35%计算,则每年消耗干基电石渣约为38.595×(1-35%)≈25.09万吨。可见,在乌兰中联三条2500t/ d熟料生产线上刚好消化目前蒙维公司一期工程干基电石渣的排渣量25万吨/年。

按照生产验证,使用电石渣掺烧生产优质水泥熟料,年节约标煤2490t,节约用电622.5万kWh,实现资源综合利用退税约2500万元/年,经济效益十分显著。

此项目每年消化电石渣约25万吨,同时,每年少使用优质石灰石(平均品位按氧化钙50%计)约33万吨,相当于减排二氧化碳约13.2万吨,社会效益显著。

5 结语

乌兰中联将电石渣沉降浓缩后在堆场进行自然晾晒,然后在预均化堆场按照一定的比例与石灰石进行预配料,只需对喂料仓进行简单技改,一次性投资不到5万元,工艺装备简单,推广使用前景好,是资源综合利用、社会和经济效益双赢的好项目。目前,已在两条2500t/d预分解窑和一条2000t/d预分解窑上推广使用,生产运行稳定,产品质量合格。

⑴牛云辉.高氯电石渣生产水泥氯挥发研究[D].西南科技大学硕士研究生学位论文.2011.6.13.■

TQ172.44

A

1001-6171(2014)05-0028-03

乌兰察布中联水泥有限公司,内蒙古乌兰察布012400;

2014-01-11;编辑:赵莲