焦化厂底板大体积混凝土施工的技术措施

康镔,罗亚磊

(北京住总商品混凝土中心,北京,101304)

焦化厂底板大体积混凝土施工的技术措施

康镔1,罗亚磊2

(北京住总商品混凝土中心,北京,101304)

北京地铁 7 号线焦化厂底板厚度为 2.7m,浇筑方量约 9500m³,本工程从原材料选择、配合比优选、施工过程控制以及后期养护等方面进行有效控制,达到了控制裂缝的预期目标。

大体积混凝土;施工技术;测温

0 前言

大体积混凝土底板在现代工程建设中得到大量的应用,也是建筑施工中的重点。为了防止大体积混凝土产生温度收缩裂缝,对原材料的质量、配合比的选择、施工过程以及后期养护都必须严格控制。本文结合北京市地铁 7 号线焦化厂站底板工程,谈谈大体积混凝土施工的技术措施。

1 工程概况

本工程位于朝阳区焦化厂村,是北京地铁 7 号线焦化厂站的东南端,施工地点位于北京原焦化厂厂区内,北侧是焦化厂北路,西邻焦化厂西路。该工程长 381.9m,宽 59.2m,总建筑面积为 22608.48m2。此筏板基础的厚度为 2.7m,混凝土强度等级为 C40,抗渗等级为 P8,混凝土浇筑方量约9500m³,于 2013 年 6 月 6 日 19 点开始浇筑。

为了保证主楼底板良好的整体性,采用一次连续浇注混凝土的方法。由于大体积混凝土的水泥水化热大量积聚,内部热量散发很慢,内外温差较大,气温骤降和收缩,易导致混凝土裂缝。因此从原材料选择、配合比优选、施工过程控制以及后期养护等方面都要进行有效控制,才能实现控制裂缝的目标。

2 原材料选择

(1)水泥:为降低水化热,采用唐山冀东水泥股份有限公司生产的低碱 P·O42.5 散装水泥。

(2)粉煤灰:采用北京华正兴科贸有限公司的Ⅰ级粉煤灰。

(3)矿渣粉:采用三河首嘉建材有限公司的 S95 级矿渣粉。

(4)砂子:采用北京密云威克冶金有限责任公司生产的尾矿砂,为级配良好的中粗砂,细度模数为 2.7,含泥量为1.0%,泥块含量为 0.1%。

(5)石子:采用北京密云威克冶金有限责任公司生产的尾矿石,级配良好,粒径在 5~25mm 之间,含泥量为 0.2%,泥块含量为 0.1%,通过与厂家的沟通,适量提高5~10mm 石子的掺量。

(6)外加剂:采用我公司复配加工的外加剂。原材料选用的是恒安外加剂厂和北京市建筑工程研究院有限责任公司提供的聚羧酸减水剂母液,按照一定比例进行配制,保塑性和减水率更符合施工需求。

3 主要施工方法及措施

3.1 运输

现场安排 5 台臂长为 62m 汽车泵,按照每台泵车一小时浇筑 50~60 方计算,需要配置 40 辆车左右,考虑交通以及反梁不好浇筑等情况,预计浇筑时间约 48 个小时左右。主站百子湾搅拌站站距离工地 12 公里,搅拌能力不能满足施工需要,所以安排四元桥搅拌站为辅站,该站距离工地 23 公里,运输车辆有所增加。

根据现场情况设计绘制罐车流向图,保证混凝土浇筑时不出现现场交通不畅的情况。虽然现场场地比较狭窄,但是没有出现堵车以及罐车等待浇筑时间过长的现象。

3.2 混凝土泵布置

为尽可能地加快施工进度,综合考虑场地所能容纳的罐车流量及尽量减少混凝土输送距离,场地北侧布置两台,南侧布置三台。

3.3 混凝土浇筑

3.3.1 浇筑方向

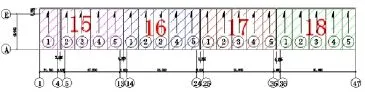

浇筑时先低后高,先整体、后局部。具体浇筑方式区域划分详见图 1、2。底板按从 1~5 顺序推进式浇筑,墙体浇筑顺序如图 2,先浇筑 1、3 区域再对 2、4、5 区域进行跳仓法进行浇筑。

图 1 底板浇筑顺序

图 2 墙体浇筑顺序

3.3.2 混凝土振捣

底板浇筑混凝土采用二次振捣,混凝土振捣棒间距控制在 400mm 左右。混凝土第一次振捣在混凝土浇筑的时候进行。每个浇筑点采用两台插入式振捣器,一台在混凝土浇筑点使用,垂直插入混凝土中实施振捣,另外一台在混凝土的斜面槎子处,与混凝土形成 45°角进行振捣。每点振捣时间控制在 25 秒左右,使混凝土浮浆不出现泛泡为准,并要求振捣员严格按照要求振捣。混凝土二次振捣是在混凝土初凝前进行,混凝土二次振捣的时间控制在能使运转着的振捣棒沉入混凝土中并在拔出振捣棒时,混凝土能依靠自身的流动性慢慢闭合为准。

3.3.3 二次抹压处理

采用二次抹面的方法进行表面的处理,控制混凝土的施工质量。

混凝土的第一次抹面是在二次振捣完成后进行的,目的是将混凝土中的脚窝、凹凸及由二次振捣产生的混凝土下陷补平,使混凝土的表面平整,保证混凝土的密实度;二次抹面在混凝土终凝前进行,将混凝土表面的明水去除,抹平网格钢筋出现的下陷、裂纹,从而减少混凝土裂缝。

操作方法:混凝土浇筑成型后用铝合金刮杠将混凝土表面找平;等到混凝土初凝前,用木抹子在其表面拍压,使其平整;再覆盖塑料布及双层阻燃棉毡,防止表面失水及保温;在终凝前用木抹子将表面搓毛。

3.3.4 泌水处理

为了防止混凝土表面泛浆造成泌水,混凝土浇筑到设计标高,混凝土初凝后,表面如果形成凹面,对表面泌水使用海绵吸出,再用混凝土补齐并且高出设计标高 3mm。

3.4 混凝土养护

(1)大体积混凝土在浇筑完毕后,必须进行保温保湿养护,除了常规养护之外,还要派专人负责养护工作,并做好记录。

(2)底板大体积混凝土的养护作业,现场采取蓄水法养护,在拟蓄水深度的基础上提高 10cm,并做好挡水墙,防止渗漏。

4 控制裂缝的措施

(1)控制大体积混凝土配合比,适当降低配合比中水泥所占的比例,适当提高粉煤灰在配合比中的比例,将混凝土强度验收龄期控制在 60d。

(2)采用分层分段的浇筑方法,减少混凝土的体积,加快混凝土散热。分层厚度可划分为 450mm 一层,减少混凝土硬化中的水化热。浇筑的过程中,温度过高时,应采取适当的措施降温,降低浇筑温度,减小热量的倒灌。

(3)强化混凝土的振捣,提高混凝土密实度。振捣的时候,把振捣器插入刚浇的混凝土之前浇筑的混凝土内,深度不少于 50mm。

(4)加强对底板与墙体大体积混凝土温度的控制,埋设测温导线,控制混凝土入仓温度与浇筑后内外温差。降低骨料的温度,在混凝土浇筑前对骨料进行预冷,可以有效的降低混凝土硬化的水化热。

5 混凝土测温

为了确保混凝土里表温差在控制范围内,除了要加强底板混凝土外部的保温之外,还要重点做好 72 小时混凝土温度的监控。为了随时掌握混凝土内外温升情况,方便采取调整保温措施,在浇筑前于底板中心部、侧边、西北角及底板与侧墙中心轴线位置布置测温孔,分 1、2、3、4、5 五个点,每个点包括表层测温孔 a(孔底距表面 10cm),中层测温孔b、c、d(孔底距表面 70cm、135cm、160cm),底层测温孔e(孔底距表面 250cm)共 5 个测温孔进行测温。

测温孔采用预埋测温线的方法,前 3 天至少每 2 小时测一次,以后每 4 小时测温不小于 1 次,测温 7 天后停止测温,绘制温度升降曲线。最终测温记录显示最高温度出现在浇筑完第三天的第 4 号点,如图 3。浇筑完 3 天底板表面出现微裂缝,后期不再发展,对结构无影响。

图 3 测温记录表

6 结语

7 号线 14 标工程使用了近万方大体积混凝土的浇筑。在此次浇筑过程中,从原材料选择、配合比设计、供应准备、供应过程的组织以及与施工方通力配合,最终在 36 小时内完成了该大体积的混凝土浇筑,裂缝控制达到了预期目标,对以后同类型的工程提供了成功经验。

[通讯地址]北京市顺义区李桥镇李天路南半壁店 17 号(101304)

康镔,工程师。北京住总商品混凝土中心百子湾站总工 ,兼生产经理。