双弧焊对10Ni3CrMoV钢性能影响的研究

杨秀芝,杨春杰,袁 斌,肖新华,江金鱼

(湖北理工学院 机电工程学院,湖北 黄石435003)

0 引言

相对手工焊而言,埋弧焊具有成形好、效率高等特点,特别是具有低温韧性对大热输入比传统用钢适应差的特点[1]。因此,研究提高这类舰船用钢大热输入焊接性能是国内推广多丝埋弧焊焊接工艺在舰船生产中的关键所在。实际生产中,焊接过程中的诸多因素,如送丝度V、丝熔化速度、焊接电流电压、焊接规范中的焊接速度和丝间距等应相互配合,才能确保焊接过程的稳定性和结构的优良性[2]。由于焊接是一个不均匀的热过程,使得热影响区更加复杂,在仅有几毫米宽的区域上,分布着不同的区域和组织,要充分研究每一微区性能,通常采用热模拟技术[3]。文献[4-5]报道了通过理论公式计算得到的单循环焊接热模拟曲线对该钢种的热模拟实验并分析相关结论。本文首次采用实测双丝热模拟曲线系统对该钢种热影响区性能影响研究,所以,结论更可靠,更接近双丝焊接实际生产。本研究可直接为船舶钢的双丝焊接生产提供参考。

1 试验方法和试验条件

试验钢的化学成分如表1所示。

表1 试验钢的化学成分

2 双丝焊焊接规范确定和热影响区热循环曲线的测量

本试验采用AUTO DSADW型Miller双丝焊机的埋弧堆焊焊接工艺,前丝为直流电源,后丝为交流电源的DCRP+AC电源,实验钢板921A尺寸为:500 mm×150 mm×16 mm。焊接规范的选取是借鉴相关焊接手册和生产经验确定的,熔池形状与焊丝间距关系如图1所示。双弧间距L在35~55 mm时为共熔池和分离熔池的临界状态,此时焊件中有些点受1次热循环,有些点受两丝热循环作用;双弧间距L大于55 mm时为分离熔池。当然,形成的熔池状态还与其他因素,如:焊接电流、电压、焊丝直径、电源极性等有关,在这些因素都不变的情况下,丝间距是主要因素。因此,对于双丝间距的选取充分反映了熔池从共熔池到分离熔池的变化,以便全面了解双丝焊接规律,焊接工艺参数如表2所示。

表2 焊接工艺参数

焊接测温是将K型镍铬-镍铝热电偶一端点焊置于焊接钢板背面4 mm深的盲孔内,热电偶的另一端与自制测温仪相接,当焊接开始时,打开仪器电源和PC。随焊接过程的进行就可进行测温了。双丝埋弧焊测温示意图 如图2所示。测量所得热循环曲线用于热模拟曲线的制定。

图2 双丝埋弧焊测温示意图

3 热模拟试样及冲击试样制备

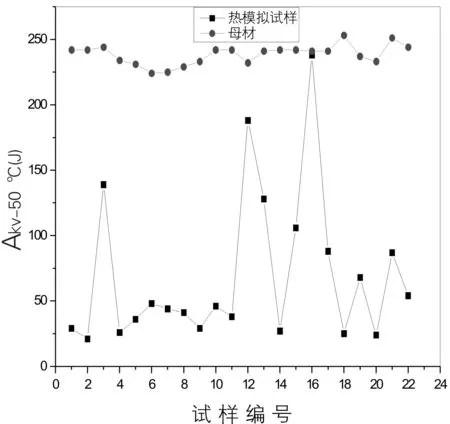

热模拟试验的设备采用Gleeble-1500D,热模拟试样截取是在与钢板轧制方向垂直制取12 mm×12 mm×120 mm。热模拟试验热电偶焊接位置取试样的中部。热模拟曲线是在上述实测的情况下根据设备试验能力适当修改取得。为了解试验钢HAZ低温冲击韧性,对热模拟试样进行低温冲击试验,用于热模拟低温冲击试样为10 mm×10 mm×55 mm,热模拟试样的-50 ℃冲击功值如图3所示,试验试样位置关系如图4所示。冲击试验按照GB/T229-94《金属夏比缺口冲击试验方法》标准进行,冲击试验是在JBN-300B冲击试验机上进行。

图3 热模拟试样的-50 ℃冲击功值

图4 试验试样位置关系

4 试验参数和结果

4.1 热模拟曲线的确定

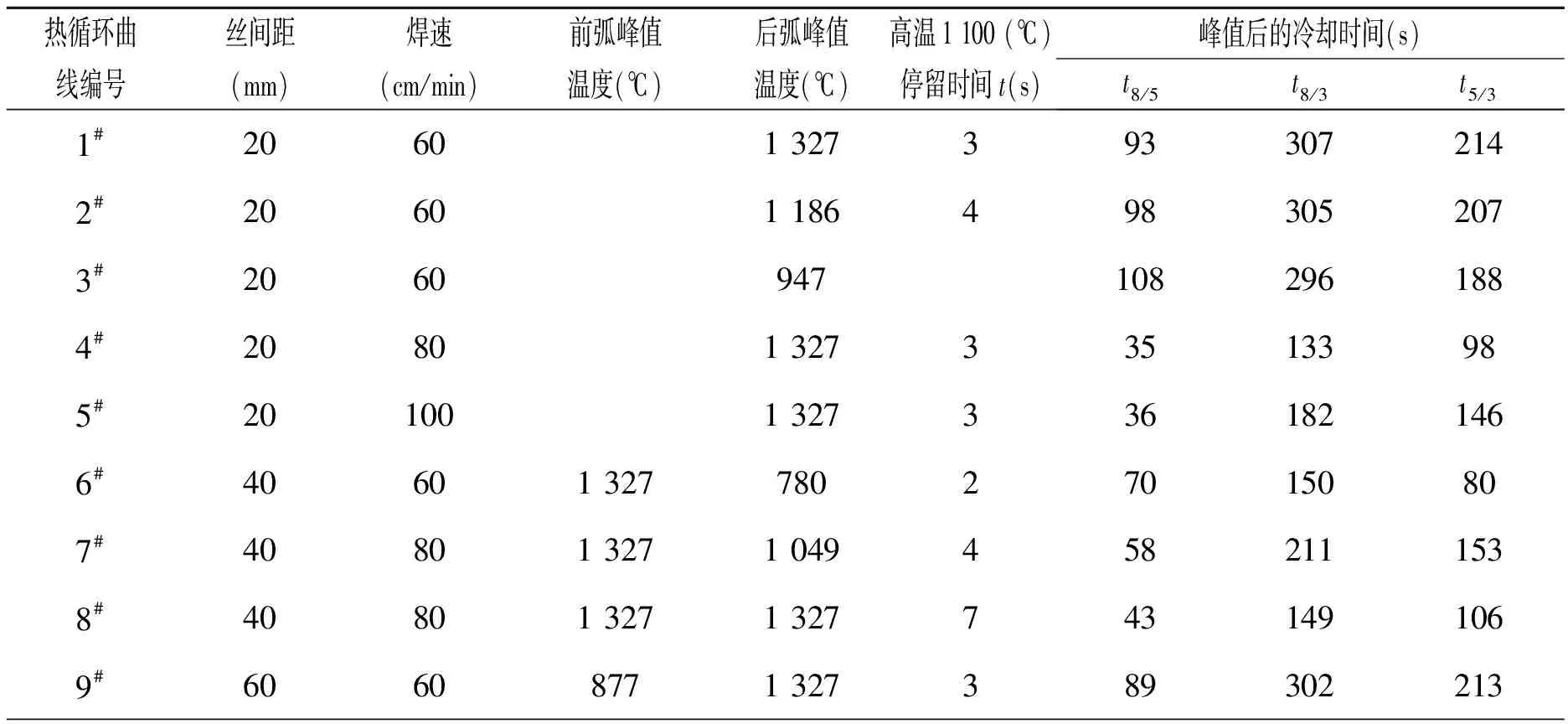

双丝埋弧焊工艺随着双丝间距的变化,熔池状态发生的变化如图1所示。一般认为对于双丝埋弧焊来说,焊接前丝电流比后丝大以便获得足够的熔深和起预热效果,后丝采用比前丝较高的电压以提供和补充热量,改善熔池金属流动和结晶条件,起后热和热处理作用[5]。在双丝焊接过程中,前丝电弧起预热作用,后丝电弧起热处理作用,间距和焊速不同,两丝热作用的效果就不同。因此,为了研究两丝电弧相互热作用的机理以及对母材焊接接头微小复杂不均匀区域性能的影响,采用焊接热模拟技术重现和放大焊接接头需要研究的HAZ中各微小区域,使试样在较大的尺寸范围内重现两丝焊接HAZ各区,研究其组织和力学性能特别是低温韧性规律。热模拟热循环参数及编号如表3所示。表3给出了不同间距和焊接速度下,双丝焊的热模拟热循环曲线各重要参数,同时还包含一条单丝焊接热循环曲线参数。

表3 热模拟热循环参数及编号

续表

备注:①单丝是仅一电弧起弧即单丝焊;②对于共熔池双丝焊就只有1个峰值。

4.2 热模拟试样冲击韧性试验数据分析

分析图3、表3中的试验数据可知:

1)热模拟后除16#号试样低温冲击功与母材相当外,其他试样低温冲击韧性均大大降低且低于母材,原因是16#号热模拟试样经历的热循环峰值温度低,离焊缝中心远相当于对母材起回火作用。

2)峰值温度是影响冲击性能的主要因素,热模拟试样只要受到1次高于1 300 ℃的峰值温度的热循环,低温冲击韧性就大大降低,且均低于单丝埋弧焊17#的冲击值88 J,其原因是双丝焊热输入大于单丝焊,其韧性降低更多,所以,在利用双丝焊焊接效率高、节能和成形好的优点时,同时还要注意防止它对焊接接头的脆化危害。

3)双丝焊非共熔池焊接时,焊接受到后弧峰值温度大于1 300 ℃的热循环时,如9#,其冲击功为29 J,与双丝共熔池时受到峰值温度高于1 300 ℃的热循环的1#冲击功相当,所以,双丝间距的变化不能改善试验钢粗晶区的低温脆化现象。

4)2#,4#,18#,20#号试样的冲击功很低,分别为22 J、26 J、25 J、24 J,基本达到对相关船舶类材料的技术标准21 J要求,所选双丝焊工艺能满足船舶焊接性能需要。其中2#,4#,18#受共熔池双丝焊接热循环的影响,所以试验钢选择双丝焊工艺时尽量采用分离熔池焊接工艺。

5)对于双丝两电弧形成半共熔池的中间状态间距为40 mm的6#,7#,8#,22#试样,冲击功的分布集中在41 J和51 J之间,焊接速度的变化以及后丝的峰值温度对热模拟试样冲击功的影响没有共熔池和分离熔池显著,所以,丝间距适中,接头热影响区的冲击功变化平缓,对大热输入的适应性较强,可以采用较为规范的焊接工艺提高焊接效率。

5 热模拟试样冲击断口SEM分析和金相分析

5.1 扫描电镜分析

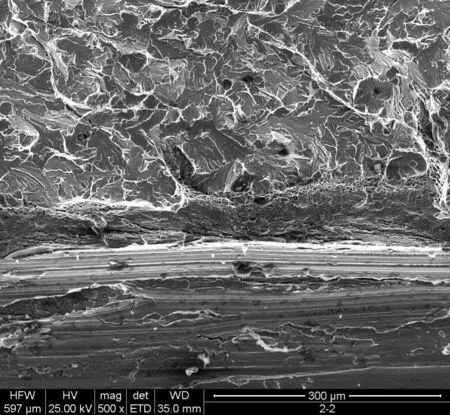

2#试样的低温冲击功为21 J,是热模拟试样中冲击功最小的,为了深入研究内因,对该试样冲击断口进行了扫描电镜分析,如图5所示。2#断口主要为少量纤维区、放射区,细小韧窝特征纤维区形貌如图6所示;解理特征放射区形貌如图7所示,但试样晶粒尺寸明显较小。

图5 2# 断口SEM 25×

图6 2#纤维区SEM 500×

图7 2# 放射区SEM

5.2 金相组织分析和晶粒度评定及透射电镜分析

根据GB/T 13320-1991《钢质模锻件金相组织评级图及评定方法》标准,参照第3评级图,对2#热模拟试样和基体金相组织评级,其结果如下:①2#金相组织:上贝氏体+粒状贝氏体(M/A岛沿晶界分布)+少量铁素体,如图8~10所示;②基体组织:回火索氏体,如图11所示。根据GB/T 6394-2002 《金属平均晶粒度测定方法》标准,采用系列图片I(无孪晶晶粒),进行晶粒度评级,2#晶粒度级别:2.5级,如图12所示。

图8 2#晶粒度 100×

图9 2#金相组织 500×

图10 2#基体组织 500×

图11 2# M-A岛电子衍射花样

图12 2# 晶界分布的M/A BF 15k

6 结论

1)经过双丝焊接热循环后,试验钢组织发生转变,其中冲击功最低的试样组织由基体的回火索氏体转变为贝氏体+粒状贝氏体(M/A岛沿晶界分布)+少量铁素体,其冲击试样断口主要呈解理特征,属于脆性断裂,所以采用双丝焊接必须合理控制焊接工艺参数。

2)在选定的焊接规范下,试验钢要得到合格低温冲击性能,尽量不采用共熔池焊接。

3)双弧间距在双弧形成共熔与分离熔池的临界状态时,接头热影响区的冲击功变化平缓,可以采用较大的焊接规范焊接。

参考文献

[1] 桂赤斌.高效率焊接条件下船体焊接接头的韧化[J].电焊机,2008,38(12):1-5.

[2] 杜乃成.脉冲埋弧焊方法研究及应用探讨[D].天津:天津大学,2003.

[3] 董湘怀.材料加工理论与数值模拟[M].北京:高等教育出版社,2005:3-10.

[4] 缪成亮,刘振伟,郭晖,等.Nb含量和热输入量对X80管线钢焊接粗晶区的影响[J].材料热处理学报,2012,33(1):99-105.

[5] 张宝伟,魏金山,张田宏.10Ni5CrMoV钢二次焊接热循环局部脆化研究[J].材料开发与应用,2004,19(3):25-28,32.