一种新型插装式水压电磁换向阀的仿真研究

苏龙龙,刘忠,聂松林,陈明辉

(1.中国石油大学,北京102249;2.北京工业大学,北京100124)

水液压技术以淡水、海水为工作介质实现动力传递,不含任何添加剂,具有来源广泛、环境友好、清洁安全的独特优势,是国际上流体传动控制领域最新的发展方向之一[1]。其中三位四通电磁换向阀作为水液压系统中的控制调节单元,亦成了研究重点。

与矿物油相比,水具有腐蚀性强、黏度低、气化压力高等特点,因此研制插装式三位四通电磁换向阀时要克服气蚀、腐蚀、磨损和泄漏等关键技术问题[2]。基于盖板式二通插装阀,并借鉴其在油压系统中的应用理论,提出了一种新型插装式三位四通电磁换向阀的方案。

1 插装式三位四通电磁换向阀的工作原理

图1 为所设计的插装式三位四通电磁换向阀的原理[3]。在结构形式上采用了盖板式二通插装阀结构,由4 个插装单元组成了三位四通换向阀的主液路,其中与入口P 连接的两个插装单元的阀芯上安装有阻尼孔。由2 个常闭型两位两通水压电磁换向阀组成先导控制液路。

(1)当电磁铁YA1、YA2 均断电时,常闭型两位两通电磁先导阀V1、V2 处于初始关闭位置,来自入口P 的液体经过插装单元V4、V5 主阀芯上的阻尼孔,分别为4 个插装单元的主阀芯的上腔(控制腔)提供控制液。根据主阀芯的轴向受力分析,此时4 个插装单元均处于可靠关闭状态,即中位O型机能。

(2)当电磁铁YA2 通电,YA1 断电时,常闭型两位两通电磁先导阀V1 处于关闭位置,来自主液路P 的液流经过插装单元V5 主阀芯上的阻尼孔,为插装单元V3 和V5 的阀芯上腔提供先导液,此时V3 和V5 处于可靠关闭状态;常闭型两位两通电磁先导阀V2 打开,插装单元V4 和V6 的阀芯上腔的控制液经电磁先导阀V2 流回油箱,插装单元V4 和V6 在入口P 和工作腔B 压力的作用下,克服弹簧力和液动力打开主阀,从而P 与A 相通,B 与T 相通。

(3)当电磁铁YA1 通电,YA2 断电时,常闭型两位两通电磁先导阀V2 处于关闭位置,来自主液路P 的液流经过插装单元V4 主阀芯上的阻尼孔,为插装单元V4 和V6 的阀芯上腔提供先导液,此时V4 和V6 处于可靠关闭状态;常闭型两位两通电磁先导阀V1 打开,插装单元V3 和V5 的阀芯上腔的控制液经电磁先导阀V1 流回油箱,插装单元V3 和V5 在入口P 和工作腔B 压力的作用下,克服弹簧力和液动力打开主阀,从而P 与B 相通,A 与T 相通。

图1 插装式水压三位四通电磁换向阀的原理图

2 换向阀仿真模型的建立

2.1 数学模型

在建立数学模型时,只考虑阀体自身的结构参数,而忽略测试系统中的管路与其他零件对其动态特性的影响,则换向阀的动态特性如下[4-5]:

(1)阀口流量方程

式中:QL为阀口的流量;α1为阀口流量系数;D 为阀座孔直径;X 为阀起升高度;φ 为阀芯半锥角;ρ 为工作介质密度;pA、pB分别为阀进口和出口的压力。

(2)阀芯受力平衡方程式中:pX为控制腔压力;m 为阀芯质量加上1/3 弹簧质量;DX为阀阻尼系数;Ft1为阀芯受到的瞬态液动力;Fyx为阀芯受到的稳态液动力;KX为弹簧刚度;X0为弹簧预压缩量;Fk为液压卡紧阻力。

(3)阻尼孔节流方程

式中:Q1为通过阻尼孔的流量;ν 为水的运动黏度;p1为阻尼孔的前腔压力;p2为阻尼孔的后腔压力;a0为阻尼孔的面积;d0为阻尼孔的直径;l0为阻尼孔的长度。

干预实施1学年后,儿童吃水果的频率明显增加。选择“每天都吃水果”的比例从干预前的18.6%提高到50.0%,而选择“基本不吃”的比例从干预前的5.7%下降至0。差异具有显著性(P=0.003)。

(4)通过先导阀的流量方程

式中:α2为先导阀通道的流量系数;A2为先导阀的通流面积。

(5)先导阀前腔的流量连续方程(忽略阀芯圆柱段的泄漏量)

式中:Q2为通过先导的流量;为阀芯位移性流量;为阀芯压缩性流量;E 为工作介质体积弹性模量;VX为阀芯控制腔容积。

(6)先导阀芯的受力平衡方程

式中:F1为先导阀的弹簧复位力;F2为先导阀的所受的电磁力。

2.2 换向阀AMESim 仿真模型

根据所设计的三位四通插装式电磁换向阀的结构原理图,调用AMESim 中的HCD 库中的锥阀液压元件作为模型基础,构建插装式换向阀的AMESim 仿真模型如图2所示,建模过程中忽略了部分管道沿程压力损失对仿真结果的影响,同时建模时忽略了阀芯和阀套之间的摩擦力[6-8],AMESIM 模型中最优结构参数设置如表1所示。

图2 插装式水压三位四通电磁换向阀的AMESim 模型

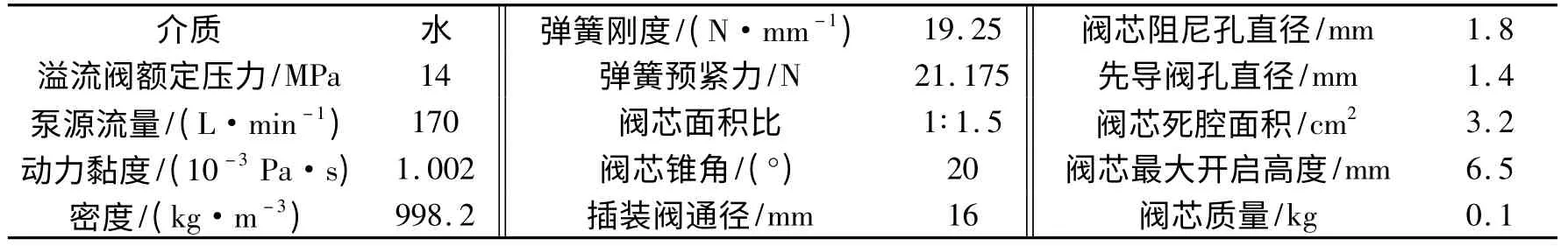

表1 AMESim 仿真模型中的最优结构参数

3 仿真结果与分析

在空载的情况下进行仿真试验,溢流阀压力调定为14 MPa,电磁铁YA2 在0.2 s 时通电,在0.4 s 时断电,电磁铁YA1 在0.6 s 时通电,在0.8 s 时断电,总仿真时间取1.0 s,仿真结果取插装单元V4 的仿真数据,通过给定不同的模型参数值,对比各组仿真数据,其分析如下:

3.1 插件不同的面积比的影响

由图3 位移图得出:当阀芯面积比为1∶1.2 时,阀芯未开启,阀芯进口处的压力保持14 MPa 不变;当阀芯面积比为1∶1.5 时,阀芯开启,阀芯达到最大位移的时间即开启时间为20 ms,阀芯的关闭时间为100 ms;随着面积比的减小,即阀芯上腔(控制腔)的容积增加,当阀芯面积比为1∶2 时,阀芯的开启时间无显著变化,关闭时间为130 ms,关闭时间明显增加。由阀芯位移图还可看出,不同面积比下,阀芯均经过10 ms 开始关闭。

图3 插件不同的面积比的阀进口压力图和阀芯位移图

此外,由图3 的阀进口压力图得出,当面积比为1∶1.5 和1∶2 时,与电磁铁信号时间相比,阀芯进口处的压力变化有一定的延迟时间;随着面积比的减小,压力变化的延迟时间增加,同时阀芯进口处的稳态压力值显著增大。

3.2 阀芯阻尼孔和先导阀孔的影响

图4 中阀芯的阻尼孔直么d0取1.1 mm,先导阀孔直径d1分别取为1.1、1.2、1.4、1.8、2(mm)。由图4 阀芯位移图得出,当阀芯阻尼孔直径为1.1 mm,先导阀直径孔为1.1 mm 和1.2 mm 时,阀芯未打开,阀进口处的压力保持14 MPa 不变;当先导孔直径1.4 mm,1.8 mm,2 mm 时,阀芯的开启时间均为20 ms,没有变化。当先导孔直径为1.4 mm 时,经过10 ms 阀芯开始关闭,阀芯的关闭时间为150 ms;当先导孔直径为1.8 mm 和2 mm 时,经过20 ms阀芯开始关闭,阀芯的关闭时间为160 ms,即随着先导阀孔直径的增加,关闭时间随之增加。

图4 当d0 =1.1 mm 时,不同先导阀孔的阀进口压力图和阀芯位移图

此外,由图4 的压力图还可得出,当先导阀孔直径为1.4 mm 时,开启时经20 ms 阀进口处的压力开始变化,关闭时阀口压力立即增加,经10 ms 稳定到14 MPa;当先导孔直径为1.8 mm 和2 mm 时,开启时经10 ms 进口的压力开始变化,关闭时阀口压力立即增加,经20 ms 稳定到14 MPa,即开启时阀进口处压力经过一定的延迟时间开始变化,随着先导阀孔直径的增大,延迟时间减小,关闭时阀口压力回复到额定压力14 MPa 的时间增加;同时随着先导阀孔的增大,阀口处的稳态压力值显著减小,则阀口进出口的压差增大,从而稳态流量增大。

图5 中的阀芯阻尼孔直径d0取1.4 mm,先导阀孔直径分别取1.1、1.2、1.4、1.8、2 mm。由图5得出,当阀芯阻尼孔直径为1.4 mm,先导阀孔直径为1.1、1.2、1.4 mm 时,阀芯未打开,阀进口处的压力保持14 MPa 不变。先导阀孔直径为1.8、2 mm,阀芯开启时间均为20 ms,阀芯均经过10 ms 开始关闭,关闭时间均为100 ms;开启时阀进口处的压力均经10 ms 开始变化,关闭时阀口处的压力立即变化,均经10 ms 压力回复到额定压力14 MPa。同时由图还可得出随着先导阀孔的增大,阀口处的稳态压力值减小,阀口稳态流量增大。

图5 当d0 =1.4 mm 时,不同先导阀孔的阀进口压力图和阀芯位移图

图6 是先导阀孔径为1.8 mm,阀芯阻尼孔为1、1.2、1.4、1.6 mm 时的阀芯位移图和阀口处的压力变化图。由图可以得出:当先导阀孔直径为定值1.8 mm 时,随着阀芯阻尼孔直径的增大,阀芯的开启时间没有显著的变化,但是关闭时间在逐渐减小,但是当阀芯阻尼孔增大到1.6 mm 时,阀芯未曾打开;同时阀芯进口处的稳态压降值随着阀芯阻尼孔的增大而逐渐减小,当阀芯阻尼孔增大到1.6 mm 时,阀芯未打开,阀口处压力不变。

图6 不同阀芯阻尼孔的阀进口压力图和阀芯位移图

3.3 阀芯质量的影响

由图7 得出,不同的阀芯质量,阀芯开启关闭时间均无明显变化,开启时间均为20 ms,关闭时均经10 ms 开始关闭,关闭时间均为100 ms。

图7 不同阀芯质量的阀芯位移图

3.4 弹簧刚度的影响

由图8 得出,不同的弹簧刚度,开启时间均为20 ms,关闭时均经10 ms 开始关闭,关闭时间均为100 ms。随着弹簧刚度的增大,开启时间无变化,关闭初始速度稍微变快,阀芯即将完全关闭时速度明显减缓,但是总关闭时间无明显变化。

图8 不同弹簧刚度的阀芯位移图

3.5 仿真动态特性曲线

仿真结果表明,在最优参数下仿真过程中调定不同的溢流阀压力得到如图9所示的新型水压插装式三位四通电磁换向阀的压力流量曲线和阀口压差流量曲线图,从图9 中可看出插装阀的开启压力为0.3 MPa,压力增大到4.1 MPa 时,流量达到160 L/min,随着压力的增大,流量稳定在164 L/min。

图9 插装式换向阀的动态特性曲线图

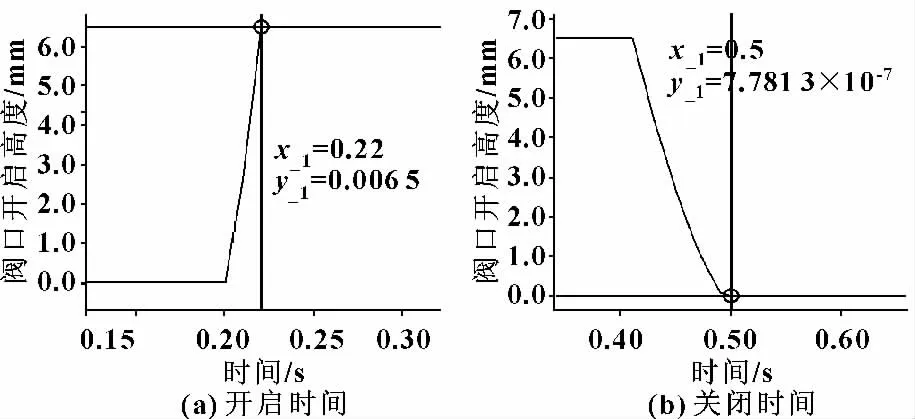

由图10 得出,表1 最优结构参数下的仿真动态特性较好,插装式换向阀的开启和关闭都迅速可靠,开启时间仅为20 ms,关闭时间为100 ms,换向迅速、稳定、可靠。

图10 最优结构参数下的开启时间和关闭时间

4 结论

(1)AMEsim 仿真结果表明,不同的阀芯面积比、阀芯阻尼孔直径和先导阀孔直径对插装式换向阀的开启和关闭动态特性动态特性有较为显著的影响;弹簧刚度和阀芯质量对插装式换向阀的开启和关闭动态特性均无明显影响。

(2)仿真结果表明选择合适的面积比、阀芯阻尼孔直径和先导阀孔直径才能得到较好的插装式换向阀的动态特性。基于AMEsim 仿真得到了在水介质条件下的最优结构参数以及最优结构参数下插装式电磁换向阀的动态特性曲线,其中开启压力0.3 MPa,开启时间为20 ms,关闭时间为100 ms 稳态流量为164 L/min,。结果表明最优参数下插装式换向阀换向迅速、稳定、可靠。

(3)基于AMEsim 仿真,仿真得到了水介质条件下的16 mm 通径的二通插装阀的阀口压差-流量曲线以及压力-流量曲线,对其他水压元件的设计有一定的参考价值。

【1】杨华勇,周华,路甬祥.水液压技术的研究现状与发展趋势[J].中国机械工程,2000,11(12):1430-1433.

【2】王益群,曹栋璞,郎静.纯水液压传动及其展望[J].机床与液压,2003(1):13-15.

【3】唐群国,李塔,刘丽萍.大流量插装式海水液压电磁换向阀的研制[J].液压与气动,2009(10).

【4】詹永麒.二通插装阀、比例控制元件及其在船舶中的应用[M].国防工业出版社,1990.

【5】宋鸿饶,丁忠饶.液压阀设计与计算[M].北京:机械工业出版社,1982

【6】弓永军,王祖温,徐杰,等.先导式纯水溢流阀仿真与试验研究[J].机械工程学报,2010,46(24):136-142.

【7】付永领.AMESim 系统建模与仿真[M].北京:北京航空航天大学出版社,2006.

【8】韩新苗,聂松林,葛位,等.先导式水压溢流阀静动态特性的仿真研究[J].机床与液压,2008,36(10):106-108.